热轧超高强钢M1200HS的显微组织与磨粒磨损性能

彭 欢,胡学文,王海波,王承剑,石东亚

(马鞍山钢铁股份有限公司技术中心,马鞍山 243000)

0 引 言

传统的低合金耐磨钢NM400和NM450因具有高强度、高硬度、高耐磨性等优点,广泛应用于自卸车厢体、搅拌车罐体、挖掘机料斗等对耐磨性能要求很高的耐磨结构上[1]。但NM400、NM450耐磨钢主流生产工艺为热轧+淬火+回火热处理,存在生产工艺工序多、能耗高、生产成本高等缺点。近年来,免热处理热轧耐磨钢成为国内外各大钢企和科研院校的研究热点[2-3]。然而,目前工业化生产免热处理耐磨钢能达到的最高抗拉强度仅为1 100 MPa。在线直接淬火工艺是一种利用钢板轧制结束后的轧制余热实现淬火的新工艺,与传统离线淬火+回火热处理相比,直接淬火具有工艺流程短、能耗低、强韧性优等特点[4-5]。在线直接淬火工艺在高强度宽厚板(厚度规格不低于8 mm)生产线中应用较多,在热连轧板带生产线中应用相对较少。马钢在2250热连轧产线采用两阶段控制轧制和在线直接淬火工艺生产了一种免离线热处理工序的热轧超高强钢M1200HS(抗拉强度不低于1 300 MPa),该材料不仅生产工艺流程短、制造成本低,且具有高强度、高硬度、高耐磨性以及良好的塑性。

目前,对钢材的磨损方式和耐磨机理研究主要集中在耐磨钢滑动磨损和冲击磨损方面[6-12],对免热处理热轧高强钢在搅拌工况下的磨粒磨损性能研究相对较少。因此,作者结合服役环境,研究了免热处理热轧超高强钢M1200HS的显微组织与力学性能,以及在搅拌工况下的磨粒磨损性能和耐磨机理,并与传统低合金耐磨钢NM400、NM450进行了对比,为提高热轧超高强钢的耐磨性能、拓展其应用领域提供数据支持。

1 试样制备与试验方法

1.1 试样制备

试验材料为4 mm厚度规格的免热处理热轧超高强钢M1200HS和热处理态低合金耐磨钢NM400、NM450。M1200HS钢的加工工艺如下:铸坯加热温度为1 230~1 250 ℃,粗轧开轧温度为1 100~1 130 ℃,精轧终轧温度为860~890 ℃,精轧后采用两相区在线直接淬火工艺,淬火开始温度为840~870 ℃,冷却速率为50~100 ℃·s-1,卷取温度为250~300 ℃。NM400钢的加工工艺如下:铸坯加热温度为1 2301 250 ℃,粗轧开轧温度为1 1001 130 ℃,精轧终轧温度为890~920 ℃,卷取温度为640~670 ℃,卷取后空冷至室温,然后进行离线淬火+回火热处理,淬火温度900~930 ℃,保温时间30 min,回火温度250~300 ℃,保温时间60 min。NM450钢的加工工艺如下:铸坯加热温度为1 230~1 250 ℃,粗轧开轧温度为1 100~1 130 ℃,精轧终轧温度为870~900 ℃,卷取温度为620~650 ℃,卷取后空冷至室温,然后进行离线淬火+回火热处理,淬火温度890~920 ℃,保温时间30 min,回火温度250~300 ℃,保温时间60 min。

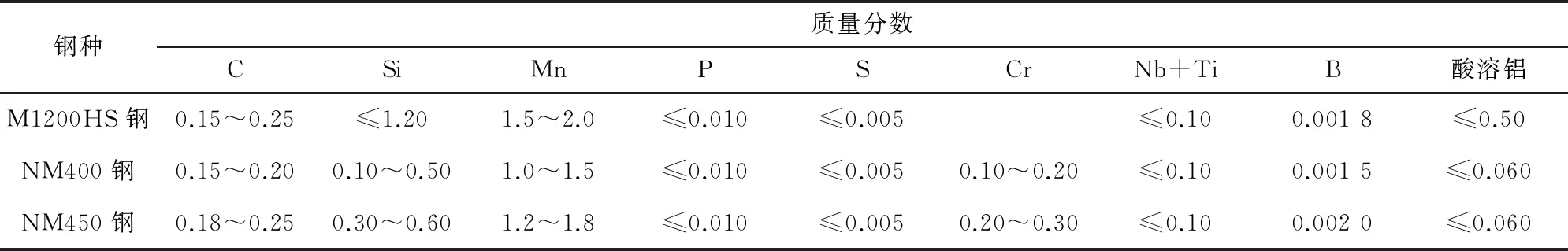

3种试验钢的化学成分如表1所示,可以看出,与传统的低合金耐磨钢NM400、NM450相比,M1200HS试验钢中未添加铬等贵金属元素,且无离线淬火+回火热处理工序,工序少、制造成本低,材料化学成分实现减量化。

表1 试验钢的化学成分

1.2 试验方法

分别在3种试验钢上截取尺寸为10 mm×12 mm×4 mm的金相试样,经打磨、抛光后,用体积分数4%硝酸酒精溶液进行腐蚀,采用Axio Imager M2m 型光学显微镜(OM)观察显微组织。采用安装在Sigma500型热场发射扫描电镜(SEM)上的电子背散射衍射(EBSD)测试系统分析马氏体板条的尺寸和大角度晶界的分布比例,并通过HKL CHANNEL 5软件进行数据处理。采用Tecnai G2 F20型场发射透射电镜(TEM)观察马氏体板条形貌。根据GB/T 228.1-2010加工出标距为100 mm的带肩拉伸试样,采用Z600型电子万能试验机进行拉伸试验,应变速率为0.000 25 s-1。采用BH3000型布氏硬度计测试表面布氏硬度,载荷为29.42 kN,保载时间为20 s。

按照ASTM G105-2016,采用MLS-225型湿式橡胶轮试验机进行磨粒磨损试验。试样尺寸为57 mm×25.5 mm×3.5 mm,其中57 mm×25.5 mm面为磨损面,试验前对磨损表面进行磨光处理。磨粒磨损试验选用的橡胶轮硬度为60 HS,橡胶轮转速为245 r·min-1,磨料为石英砂和水按1…1体积比混合成的混合物,石英砂颗粒大小为830~380 μm,载荷为222 N。首先进行250 s预磨,再分别进行10,20,40 min精磨。预磨后和精磨后的试样均进行超声波清洗,采用电子天平(精度为0.1 mg)测取试样质量。将精磨前后质量差记为磨损质量,用于评价材料耐磨粒磨损性能,磨损质量越小,材料的耐磨粒磨损性能越好。在相同的试验条件下,各取3块试样进行磨粒磨损试验,计算磨损质量平均值。

2 试验结果与讨论

2.1 显微组织

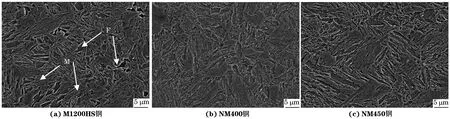

由图1可以看出:M1200HS钢的显微组织由板条状马氏体(M)和极少量铁素体(F)组成,铁素体弥散分布在马氏体之间,析出的碳化物数量相对较少;NM400、NM450钢的显微组织均为板条状马氏体, M1200HS钢的马氏体板条略粗于NM400钢,明显比NM450钢粗大。

图1 3种试验钢的显微组织

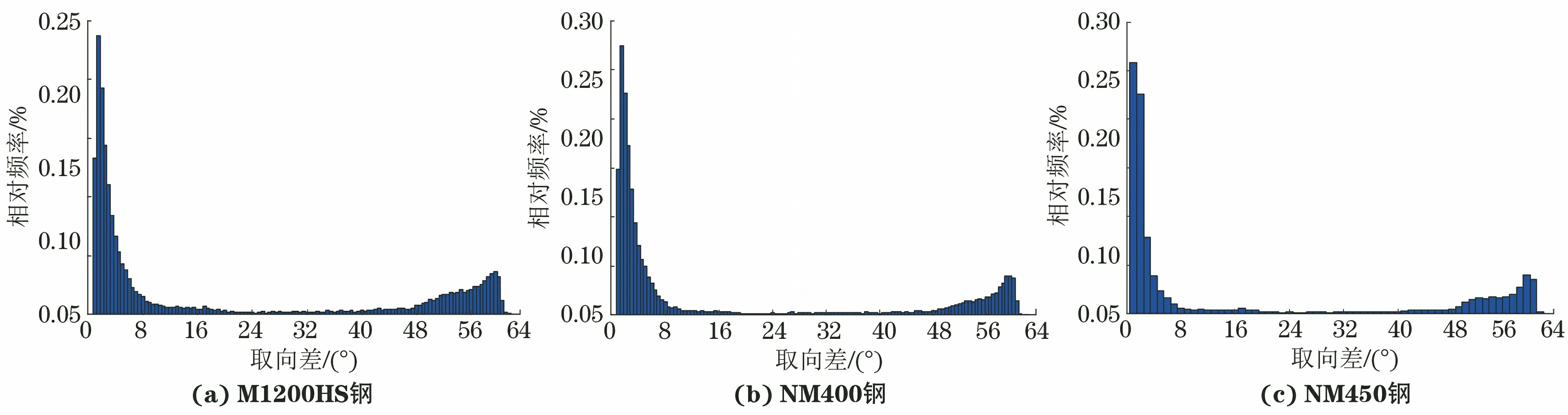

由图2可知,M1200HS钢的晶粒尺寸略大于NM400钢,明显大于NM450钢。测得M1200HS、NM400、NM450钢马氏体板条束的平均宽度分别为3.64,3.53,3.13 μm。由图3可知,M1200HS钢的大角度晶界(取向差角大于15°)占比为29.67%,略低于NM400钢(31.34%),明显低于NM450钢(34.78%)。

图3 3种试验钢的晶粒取向差分布

由图4可知,3种试验钢的马氏体板条内部存在高密度位错等亚结构,M1200HS钢的位错密度与NM400钢的位错密度基本相当,但低于NM450钢的位错密度。位错密度越高,碳原子钉扎位错效果越好,强化效果越显著。M1200HS、NM400、NM450钢的马氏体板条平均宽度分别为0.34,0.29,0.21 μm,马氏体板条宽度依次减小。

图4 3种试验钢的TEM形貌

2.2 力学性能

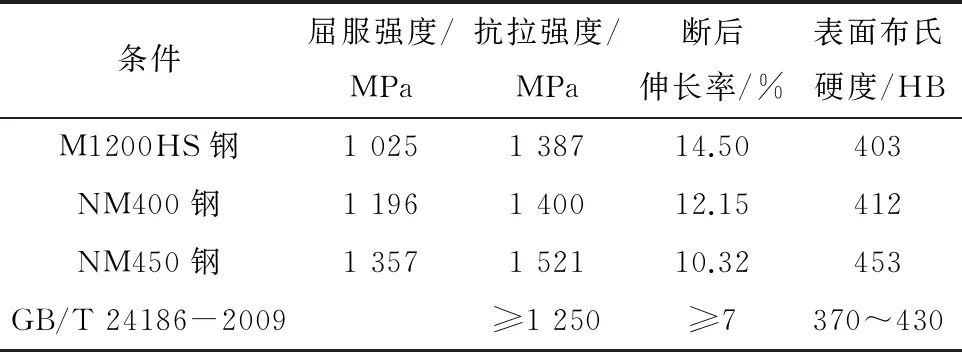

由表2可知,M1200HS钢的强度和硬度均达到GB/T 24186-2009标准要求,且仅略低于NM400,但明显低于NM450钢。马氏体板条宽度与材料的强度符合Hall-Petch关系[13-15]。M1200HS的马氏体板条宽度略大于NM400钢,明显大于NM450钢,因此其强度和硬度可近乎达到NM400钢的强度和硬度,但明显低于NM450钢。另外,M1200HS钢中析出的碳化物数量较少,而析出强化对于材料强度的贡献较大,因此M1200HS钢的强度、硬度较低。M1200HS钢的断后伸长率高于NM400钢和NM450钢,这是因为M1200HS钢中存在少量弥散分布在马氏体间的软相铁素体,而NM400钢和NM450钢的显微组织均为硬相马氏体。

表2 3种试验钢的力学性能

2.3 磨粒磨损性能

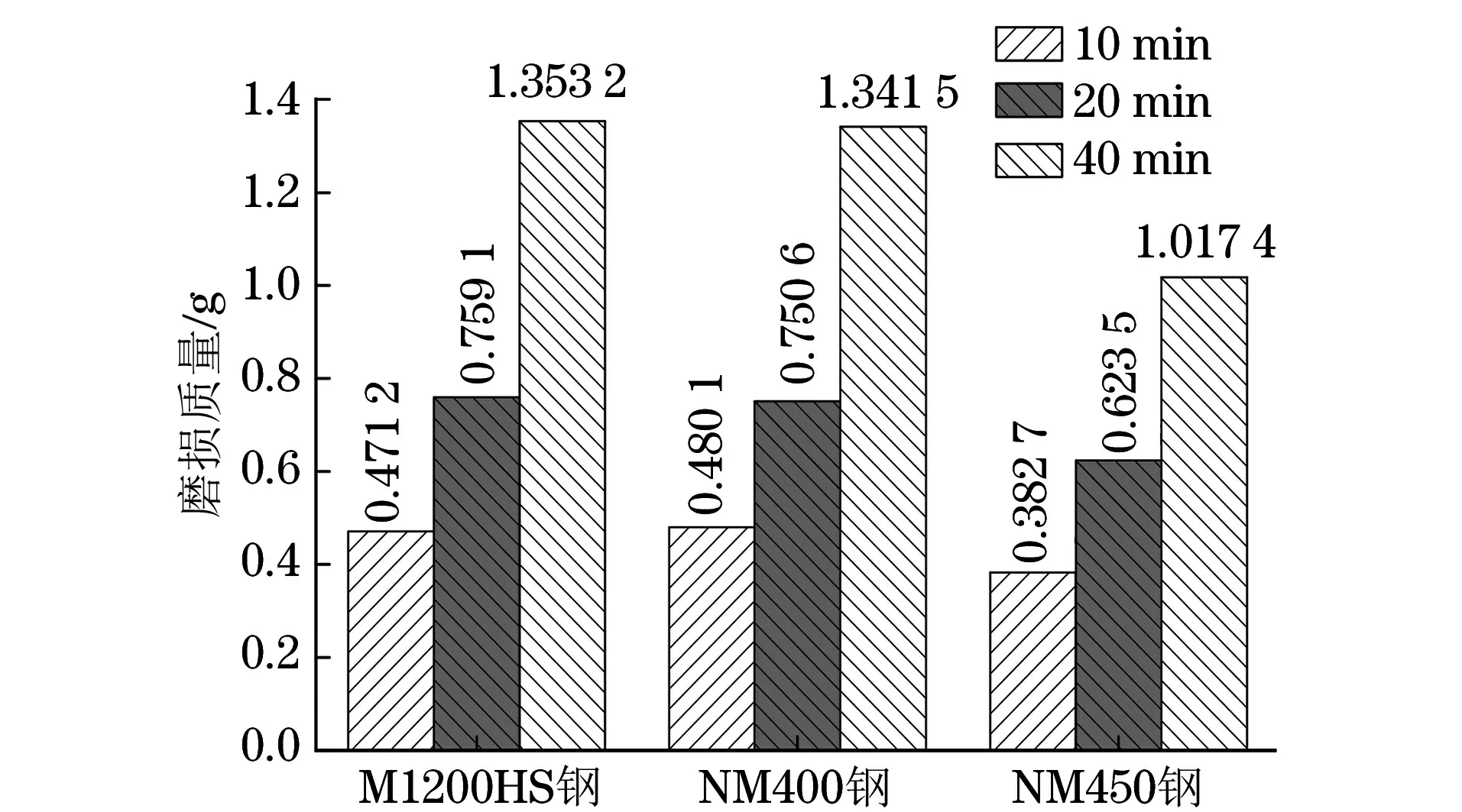

由图5可知:在相同精磨时间的情况下,M1200HS和NM400钢的磨损质量基本相当,而NM450钢的磨损质量较少,这说明M1200HS和NM400钢的耐磨粒磨损性能基本相当,且较NM450钢的耐磨粒磨损性能差。小角度晶界(取向差角小于15°)对于裂纹扩展的阻碍作用相对较小,而大角度晶界可以改变裂纹扩展的方向,阻碍裂纹的快速扩展,提高材料的韧性[16]。M1200HS钢的大角度晶界占比较小,在磨粒磨损试验过程中抗裂纹扩展能力较差,材料的耐磨粒磨损性能也较差。

图5 3种试验钢的磨损质量

由图6可知,3种试验钢的磨损形式均为微观切削机制,M1200HS和NM400钢的磨损表面形貌相似,表面犁沟数量较多、宽度较大、深度较深,而NM450钢的磨损表面相对光滑,仅存在少量犁沟且犁沟宽度较窄、深度较浅。在磨损过程中,试样表面受到横向压应力和竖向切应力的综合作用,橡胶轮高速旋转时会带动磨料与磨损表面产生摩擦,磨料颗粒的尖端在旋转橡胶轮的切应力作用下不断地凿磨磨损表面,使得该区域向周围挤压发生塑性变形。随着橡胶轮持续旋转,塑性变形区域不断向前滑移,部分材料脱落而产生犁沟。M1200HS钢与NM400钢相比,晶粒尺寸较大,强度和硬度较低,但M1200HS钢中存在的极少量弥散分布在马氏体间的软相铁素体组织有利于缓解磨损表面产生的应力集中,并吸收部分能量,改善了材料的耐磨粒磨损性能,因此,两者在磨料嵌入材料基体内部和材料基体发生塑性变形方面的难易程度相当,磨损表面形貌相似。

3 结 论

(1) 免热处理热轧超高强钢M1200HS的显微组织为板条马氏体和极少量铁素体,低合金耐磨钢NM400、NM450的显微组织均为板条马氏体;M1200HS钢的马氏体板条宽度略大于NM400钢,明显大于NM450钢;M1200HS、NM400、NM450钢的大角度晶界占比依次增加;M1200HS钢马氏体板条内部位错密度与NM400钢基本相当,但低于NM450钢。

(2) 免热处理热轧超高强钢M1200HS的抗拉强度为1 387 MPa,表面布氏硬度为403 HB,均达到了GB/T 24186-2009 标准的技术要求,与低合金耐磨钢NM400的强度和硬度近乎相当,但明显低于NM450钢。

(3) M1200HS、NM400钢的耐磨粒磨损性能基本相当,NM450钢的耐磨粒磨损性能较好;M1200HS、NM400、NM450钢的磨粒磨损机制均为微观切削机制,M1200HS钢的磨损表面犁沟数量较多、深度较深、宽度较大。