原料粒径对Ni/Al含能结构材料压缩性能及能量释放特性的影响

丁青云,马 丹,赵洪宝,马超群,骆心怡

(1.南京玻璃纤维研究设计院有限公司,南京 210012;2.国家新材料测试评价平台复合材料行业中心,南京 210012;3.南京航空航天大学材料科学与技术学院,南京 211106)

0 引 言

含能材料是一种被激发后不需要外界物质参与、可通过自身的化学反应释放出能量的材料,广泛应用于军事、医疗等领域。与传统的含能材料(火药、发射药)不同,含能结构材料[1-2]具有高强度与高密度特性,由其制成的高效毁伤战斗部在对目标毁伤过程中,不仅有足够的动能击穿目标,还能产生附加的化学反应释放能量对目标造成二次毁伤;这种二次毁伤作用主要通过其在高速撞击过程中产生的剧烈化学反应来实现。因此,能量释放特性是含能结构材料的主要性能,改善能量释放特性是提高对目标靶毁伤能力的主要方法[1]。其中,能量密度和反应活化能是表征能量释放特性的两个重要指标。常见的含能结构材料包括金属间化合物体系、金属高分子体系以及一些亚稳态的金属化合物等[3]。常见的金属间化合物体系含能结构材料有W/Al、Ta/Al和Ni/Al等,而Ni/Al体系在其中具备最高的反应热,又具备较高的密度与强度,因此成为国内外学者研究的热点。含能结构材料结构尺寸细化后,其能量释放特性可大大提高。国内外学者采取多种方法,如直接采用纳米粉体[4-5]或采用磁控溅射法[6-8]和高能机械球磨法[9-11]等制备工艺细化镍铝层的厚度和粉末颗粒尺寸。李东乐等[6]采用磁控溅射法制备了Ni/Al纳米多层薄膜材料,其能量密度可达1 134.64 J·g-1,达到了理论值的82.2%。但是磁控溅射法制备效率低、成本高,且只能制备薄膜材料,无法作为结构材料使用。BACCIOCHINIT等[9]对Ni/Al混合粉末进行高能机械球磨,形成纳米级片层结构后,再利用冷喷涂技术进行固结,但在喷涂过程中,该材料会发生反应,导致后续能量释放特性变差,且该材料未经烧结,力学性能较差。EMILY等[4]利用冷压法制备了Ni/Al含能材料,研究了点火和燃烧行为与铝颗粒粒径大小的关系,发现纳米复合材料比微米复合材料更易点燃。以上这些方法虽然能够通过细化镍铝层的厚度和粉末颗粒尺寸来提高含能结构材料的能量释放特性,但很难同时获得含能结构材料所需的高力学性能,且关于粉末粒径对能量释放特性的影响鲜有研究报道,而这对于Ni/Al含能结构材料的性能研究与实际应用有着重要的意义。理论上粉末颗粒细化会提高Ni/Al含能结构材料的能量释放特性,但也有能量密度降低的研究[3]报道,原因在于铝粉粒径越小,越容易被氧化,形成的致密氧化膜阻碍了原子的扩散。真空热压法具有防止粉体氧化、排杂和促进烧结的作用,而目前鲜有用该法制备Ni/Al含能结构材料的研究报道。因此,作者选用了几组不同的粉末粒径,采用真空热压法制备了Ni/Al含能结构材料,研究了粉末粒径对Ni/Al含能结构材料压缩性能及能量释放特性的影响。

1 试样制备与试验方法

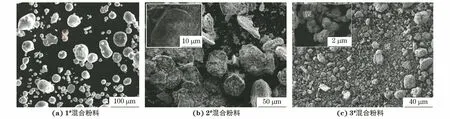

试验原料为铝粉和镍粉,纯度均不小于99.99%,由阿拉丁试剂公司提供。其中,铝粉的平均粒径分别5,0.2 μm,铝粉粒径为45~75 μm,0.5 μm,按照铝粉和镍粉物质的量比1…1进行配料,混合粉料中原料粒径见表1。采用QM-3P2L型行星式球磨机在室温下进行球磨混料,转速为200 r·min-1,球料质量比为10…1,球磨时间为6 h,磨球为直径8 mm的硬质合金钢球,球磨时采用高纯氩气保护。球磨后混合粉料形貌如图1所示:1#混合粉料中,铝粉和镍粉分布均匀;2#混合粉料中,镍粉镶嵌在铝粉表面,部分镍粉分散在外部,并产生团聚;3#混合粉料中,粒径较小的镍粉均匀地分布在铝粉周围,未发生团聚。

表1 3种混合粉料的粉末粒径

图1 不同粒径混合粉料球磨后SEM形貌

将混合粉料装入石墨模具中,采用ZM-63-15Y型真空热压机进行真空热压得到尺寸为φ10 mm×10 mm的圆柱形试样,热压前抽真空至10-3Pa,热压时施加压力为70 MPa,温度为520 ℃,热压后将压坯在真空热压机内冷却至室温。

采用HITACHI TM 3000型扫描电子显微镜(SEM)观察试样的微观形貌,并采用其附带的能谱仪(EDS)进行微区成分分析。采用D8 ADVANCE 型X射线衍射仪(XRD)进行物相分析,采用铜靶,Kα射线,工作电压为50 kV,工作电流为150 mA,扫描步长为0.02°,扫描范围为20°~90°。采用阿基米德排水法测定试样密度,计算其相对密度。采用STAPC409型差示扫描量热仪(DSC)测定试样的DSC曲线,采用氩气气氛,升温速率为10,20,30,40 ℃·min-1,通过对DSC曲线进行积分得到试样的能量密度,采用多升温速率法计算反应活化能。按照GB/T 7314-2017,采用Zwick/Roell Z030型电子万能试验机进行室温压缩试验,压下速度为1 mm·min-1。

2 试验结果与讨论

2.1 对微观形貌及物相组成的影响

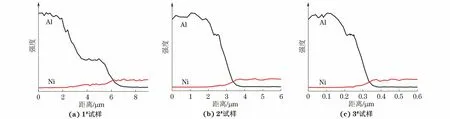

图2中出现的白色杂质小颗粒是制样时砂纸研磨引入的。由图2可以看出,不同粉末粒径Ni/Al含能结构材料试样在镍/铝界面处均出现了深灰色区域,浅灰色的镍颗粒包裹在其中,黑色区域为铝相。沿图2中的箭头所示位置进行元素线扫描,由图3可以看出:界面处的铝、镍原子发生了相互扩散,形成了一定厚度的扩散层。1#试样在热压过程中,铝粉发生塑性变形从而相互连接形成连续相,并将较小的镍颗粒包裹在其中,形成连续基体,试样颗粒间结合较好,镍颗粒分布较为均匀;2#试样在热压过程中,细小的镍粉因为表面能较大在温度和压力的共同作用下发生流动聚集在一起,发生大量团聚,由于铝颗粒与镍颗粒尺寸相差很大,在热压过程中较大的铝颗粒无法变形填充颗粒间的孔隙,因此2#试样中铝镍颗粒间的结合性能很差;而3#试样在热压过程中,镍颗粒包围在铝颗粒周围,彼此连接形成烧结颈,并形成连续相,颗粒分布均匀,无团聚现象,且颗粒间结合良好,未出现明显的孔隙,这是由于细粉体系自由能高,具有更高的烧结驱动力,更有利于烧结过程的进行。另外,3#试样中浅灰色镍相占比更大,这主要是由于该试样中铝颗粒与镍颗粒均较小,彼此间接触面积增大,更容易互相扩散发生反应生成化合物,这个过程消耗了更多的铝,使得铝相减少。1#,2#,3#试样的相对密度分别为96.2%,95.2%,97.7%,3#试样的致密性能最好。

图2 不同粒径粉末制备Ni/Al含能结构材料试样的SEM形貌

图3 不同粒径粉末制备Ni/Al含能结构材料试样的EDS线扫描结果

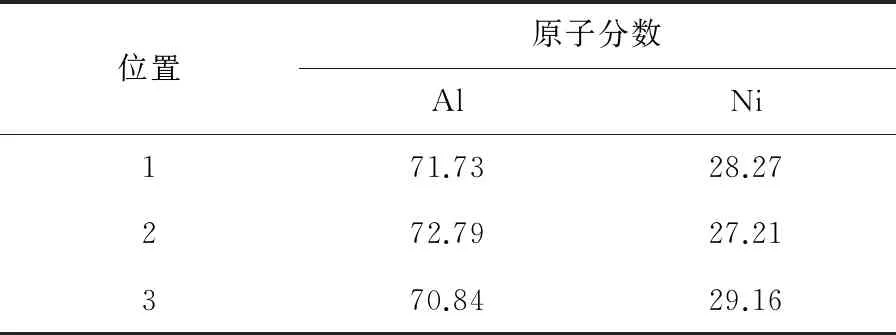

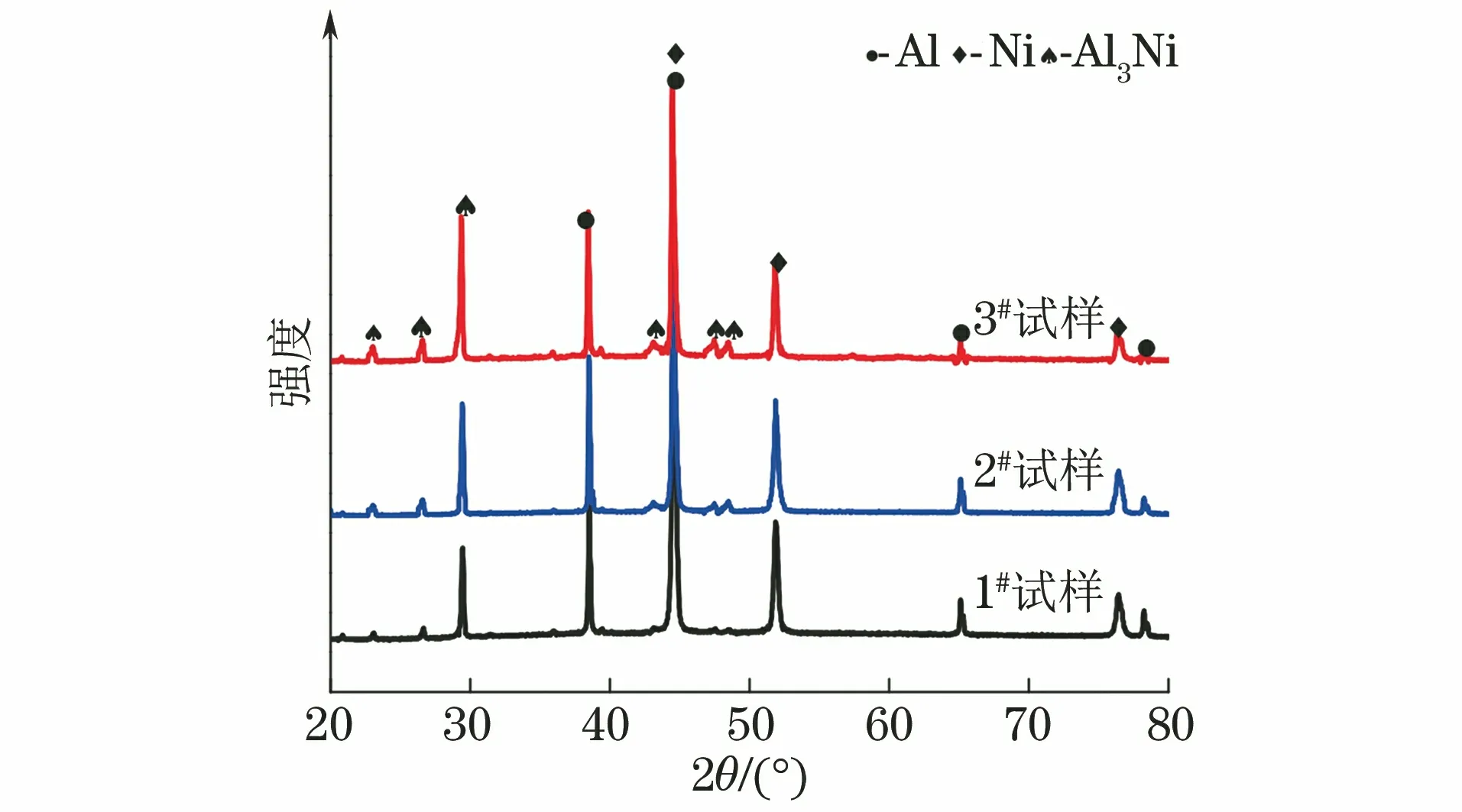

由表2可知,深灰色扩散层同时含有镍、铝两种元素,由原子比初步推断生成了镍铝金属间化合物Al3Ni。若热压阶段生成较多的金属间化合物,后期应用时有效镍铝含量减少,将影响Ni/Al含能结构材料的反应能量密度,Ni/Al含能结构材料需要使颗粒之间形成一定的扩散层,保证材料的力学性能,又需要尽可能减少化合物的生成[12]。由图4可以看出:含能结构材料均由铝、镍和Al3Ni相组成,进一步证明镍铝界面处发生反应生成了金属间化合物Al3Ni;3#试样的Al3Ni衍射峰强度与1#和2#试样相比更高,这是由于随着粉末粒径降低,粉末的表面积增大,活性增强,活化所需要的能量减少,更易发生反应生成金属间化合物。

表2 镍铝界面(位置见图2)EDS分析结果

图4 不同粒径粉末制备Ni/Al含能结构材料试样的XRD谱

2.2 对压缩性能的影响

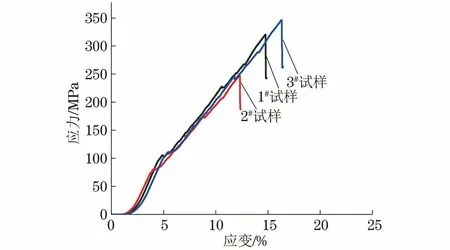

由图5可知,不同粒径粉末制备Ni/Al含能结构材料在压缩过程中均发生脆性断裂,即在屈服点后立即失效,没有表现出明显的应变硬化效应。1#,2#,3#试样的抗压强度分别为319.2,247.9,346.2 MPa。1#试样与2#试样中铝均形成了连续相,但1#试样中镍颗粒分布均匀,孔隙较少,因此其抗压强度高于2#试样。3#试样中铝相减少,硬度较高的镍粉颗粒之间形成烧结颈,形成连续相[13],孔隙率最低,因此3#试样具有最高的抗压强度。

图5 不同粒径粉末制备Ni/Al含能结构材料试样的压缩应力-应变曲线

由图6可以看出,1#试样和2#试样的断裂类型为平行于加载方向的轴向开裂,而3#试样呈剪切断裂,裂纹方向与加载方向呈45°角,且裂纹贯穿整个试样。1#和2#试样中,硬度较高的镍颗粒不连续分布在铝相中,在压缩加载过程中,刚性镍颗粒在铝相中移动和聚集,最终聚集的镍颗粒会被挤出,并向侧面移动从而产生间隙,导致试样在平行于加载方向产生微裂纹;微裂纹相互连接形成宏观裂纹,使得试样呈轴向破坏。3#试样中,连续相镍比间断相铝强度更高,在压缩过程中强度较低的间断相铝辅助了连续相的剪切[14-15],最终试样发生剪切断裂。

2.3 对能量释放特性的影响

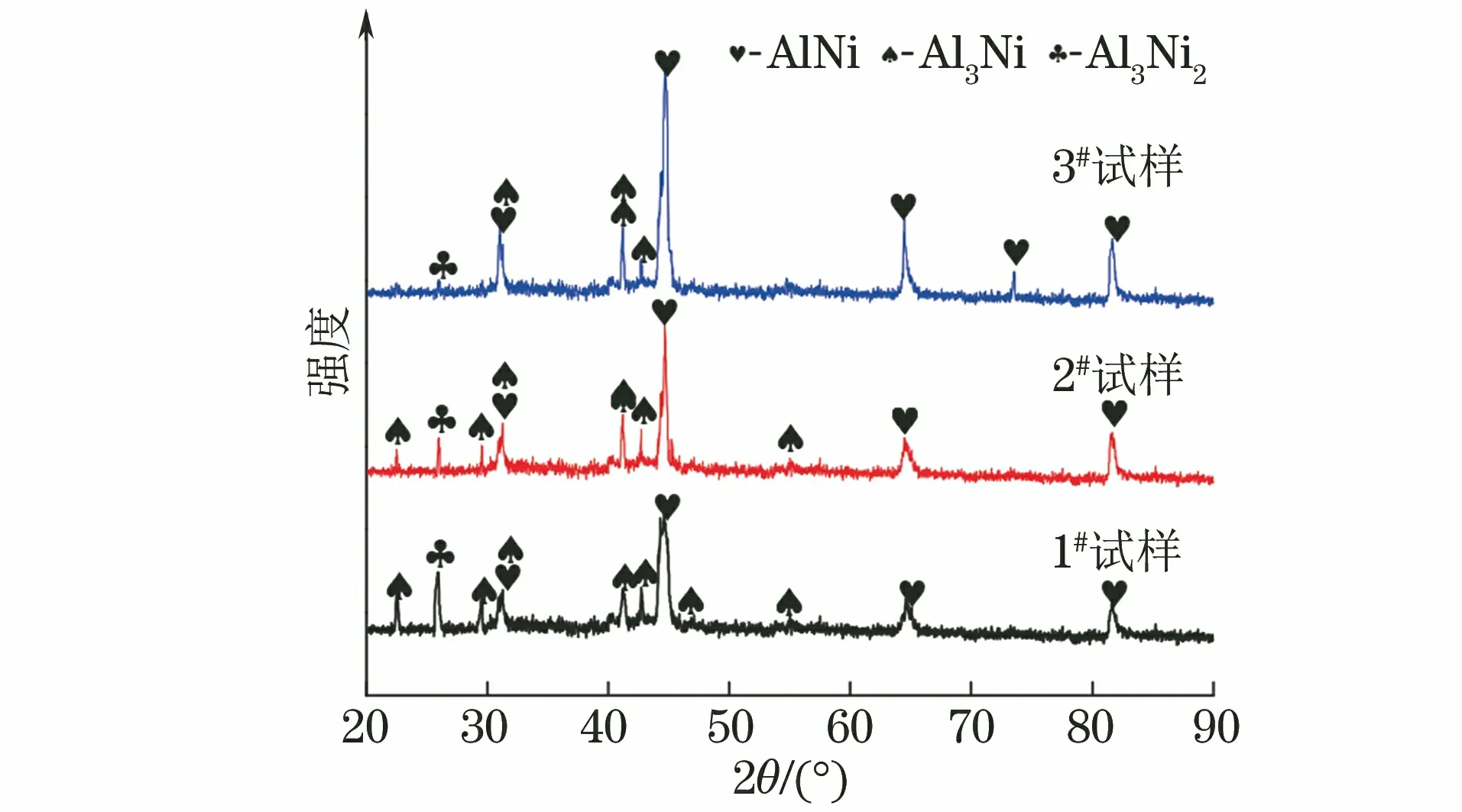

由图7可以看出,1#试样的DSC曲线包含两个较矮小的放热峰,2#和3#试样的放热峰均变为一个尖锐而高耸的放热峰,这说明2#和3#试样在短时间内放出了大量热量。随着升温速率的提高,放热峰向高温处移动,这是由于升温速率加快,相同时间内试样前后的温差变大,放热变化较大,试样温度的快速变化体系不能很快响应,传感器无法精确地记录变化过程而产生滞后现象[16]。1#,2#,3#试样放热反应起始温度依次向低温处偏移,这是由于随着粉末粒径减小,镍颗粒与铝颗粒接触面积增大,反应敏感性提高。3种试样在低于500 ℃时具有一定钝感,便于存放和运输[12]。根据升温速率20 ℃·min-1下的DSC曲线计算得到1#,2#,3#试样的能量密度分别为780.4,1 067.5,1 147.8 J·g-1,3种Ni/Al含能结构材料均具有较高的能量密度,且随着粉末粒径减小,能量密度显著提高。3#试样颗粒分布均匀,较2#试样增加了更多的镍颗粒与铝颗粒间接触面积,但是由于3#试样生成的金属间化合物Al3Ni最多,有效镍铝含量减少,因此能量密度增幅较小。由图8可以看出,DSC试验结束后,3种试样中均检测到金属间化合物Al3Ni、Al3Ni2和AlNi的衍射峰,未检测到铝相和镍相的衍射峰,这说明3种试样的放热反应完全,没有铝相和镍相残留。在放热反应过程中,铝和镍先发生反应生成Al3Ni和Al3Ni2,随后Al3Ni和Al3Ni2与剩余的镍继续反应生成了AlNi。3#试样放热反应产物中AlNi含量最高,而AlNi的理论能量密度为1 507.7 J·g-1,高于Al3Ni和Al3Ni2的理论能量密度(分别为1 078.1 J·g-1和1 478.0 J·g-1),因此3#试样的能量密度最高。

图8 不同粒径粉末制备Ni/Al含能结构材料试样经DSC测试后的XRD谱

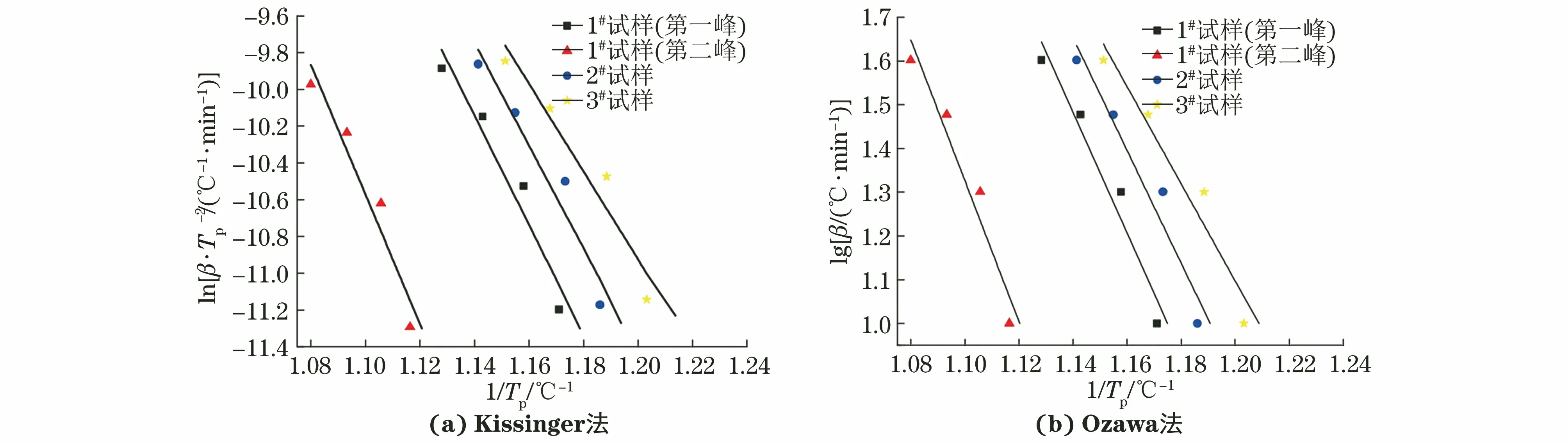

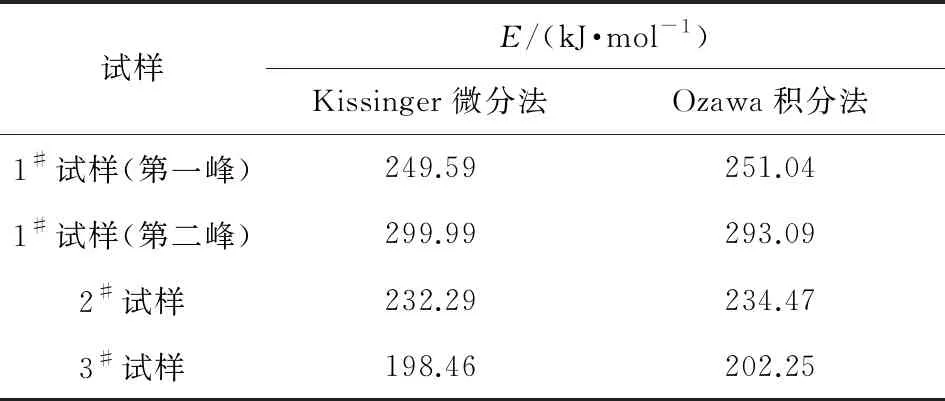

金属基含能结构材料放热原理是异种金属元素反应生成金属间化合物而释放出大量热量;化学反应速率直接影响着能量释放效率[1]。化学反应速率与反应活化能密切相关:反应活化能越低,反应速率越快。因此,降低反应活化能可以促进放热反应的进行[17-18]。采用Ozawa积分法与Kissinger微分法计算反应活化能。Kissinger微分法需要假设反应机理函数才能求解活化能,Ozawa积分法能够在不知反应机理函数的前提下直接求解活化能,因此不会因为反应机理函数的差异而给求得的反应活化能结果带来误差,可用于检验其他方法求得的反应活化能[19]。

Kissinger微分法方程为

(1)

式中:β为DSC曲线的升温速率;Tp为DSC曲线上的峰值温度;A为频率因子;R为气体常数;E为反应活化能。

Ozawa积分法方程为

(2)

(3)

式中:G(α)为转化率函数积分。

图9 不同粒径粉末制备Ni/Al含能结构材料试样的反应活化能拟合结果

表3 不同粒径粉末制备Ni/Al含能结构材料试样的反应活化能

3 结 论

(1) 3种不同粒径配比的镍、铝粉末混合并经真空热压,制备得到的Ni/Al含能结构材料在镍/铝界面处均形成了一定厚度的金属间化合物Al3Ni扩散层;镍铝粉末粒径均较大的1#试样与镍铝粉末粒径相差很大的2#试样中的连续基体为铝相,1#试样镍颗粒均匀分布在连续铝相中,2#试样中细小的镍颗粒团聚在一起成为间断相,镍铝颗粒间结合很差,孔隙率最高;镍铝粉末粒径均较小的3#试样的连续基体为镍相,颗粒分布最为均匀,孔隙率最低。

(2) 1#,2#,3#试样的抗压强度分别为319.2,247.9,346.2 MPa,铝为连续相时试样(1#和2#试样)的断裂类型为平行于试样加载方向的轴向开裂,镍为连续相时试样(3#试样)的断裂类型为剪切断裂。

(3) 1#,2#,3#试样的能量密度分别为780.4,1 067.5,1 147.8 J·g-1,随着粉末粒径减小,热压制备Ni/Al含能结构材料的能量密度提高,反应活化能降低。