低温球磨结合等离子活化烧结TiC颗粒增强钛基复合材料的组织与性能

耿祥威,李 立,孙 一,张 建

(1.武汉理工大学,材料复合新技术国家重点实验室,武汉 430070;2.西平县恒元水利工程有限公司,驻马店 463000)

0 引 言

钛合金具有密度低、比强度高、抗蠕变性和耐腐蚀性能好、高温持久性能优良等优点,已广泛应用于航空航天、汽车等领域[1-2]。为满足关键应用场合高速冲击、摩擦等恶劣条件下的服役要求,研究人员在提高钛合金强度、硬度及耐磨性等方面开展了大量工作,其中颗粒增强钛基复合材料(TMCs)由于具有各向同性、制造成本低、易于加工等优点而备受关注[3-4]。TiC陶瓷颗粒是钛基复合材料常用的一种增强材料,具有较高的模量、硬度与良好的化学及热力学稳定性[5-6]。TiC的热膨胀系数(7.4×10-6K-1)接近TC4钛合金(8.6×10-6K-1),两者结合界面的残余应力较小[7],且可通过TiC中碳元素的充分扩散实现良好的界面结合;此外,均匀分布的TiC颗粒可以细化基体晶粒,承担基体载荷,阻碍位错运动,从而提高钛合金的强度、硬度、耐磨性能等[8-10]。徐欢等[11]在研究原位自生TiC与TiB增强钛基复合材料时发现,颗粒强化与细晶强化之间满足耦合系数为1.5的叠加关系。因此,实现颗粒强化与细晶强化作用的耦合,成为提高钛基复合材料的重要研究方向。

传统高能球磨法由于热量的积累,易造成金属颗粒间过度冷焊而导致颗粒粗化和分布不均匀的问题[12]。低温球磨法是一种将粉末在低温液体介质(如液氮、液氩等)中进行机械球磨以制备细晶材料的方法。得益于低温介质提供的极低温度[13],低温球磨法可以抑制回复与再结晶过程,避免粉末冷焊,快速且高质量地实现晶粒细化[14-16]。另外,低温球磨法对增强颗粒的有效破碎与分散也有利于提高颗粒强化效果。等离子活化烧结技术(PAS)是近年来发展起来的一种快速制备材料的新技术,具有烧结速度快、烧结温度低等优点,能实现钛基复合材料致密化[17]。作者采用低温球磨法结合等离子活化烧结技术制备了TiC颗粒增强钛基复合材料,研究了该复合材料的显微组织、力学性能及强化机理,并与普通高能球磨法结合等离子活化烧结技术制备的TiC颗粒增强钛基复合材料进行了对比研究。

1 试样制备与试验方法

1.1 试样制备

试验原料为TiC粉末(纯度不低于99.9%,粒径在2~4 μm,由阿拉丁试剂公司提供)和TC4钛合金粉末(纯度不低于99.9%,粒径在15~45 μm,由阿拉丁试剂公司提供)。按照TiC体积分数为5%称取原料,在QM-A型二维混料机中混料24 h,转速为100 r·min-1。将混合粉末在01-HD型低温球磨机中球磨8.5 h,转速为600 r·min-1,低温介质为液氮,球料质量比为30…1。为进行对比,另取部分混合粉末在PM100型高能球磨机中球磨2 h,转速为300 r·min-1,球料质量比为30…1。将球磨粉末加入石墨模具(内径20 mm)内的压头间,使用手动压片机压实得到压坯,再采用ED-PAS III型离子活化烧结系统进行烧结。烧结前将腔室抽至高真空状态,并填充压力为3 Pa的氩气。烧结时施加20 MPa的单轴压力,使用脉冲电流(20 V,100 A)对压坯进行30 s活化,再以100 ℃·min-1的升温速率加热至烧结温度(9001 200 ℃ )保温3 min,随炉冷至室温,得到尺寸为φ20 mm×7 mm的圆柱体烧结试样。将低温球磨粉末及其烧结试样记为TMC1粉末和TMC1试样,高能球磨粉末及其烧结试样记为TMC2粉末和TMC2试样。

1.2 试验方法

2 试验结果与讨论

2.1 物相组成

由图1可以看出,TMC1和TMC2粉末均主要由α-Ti相和TiC相组成,两种球磨均不会改变粉末的物相组成。与TMC2粉末相比,TMC1粉末衍射峰较宽。衍射峰越宽,晶粒越细[18],可见低温球磨对粉末的细化效果高于普通高能球磨。TMC1与TMC2试样的主要物相均为α-Ti相、β-Ti相和TiC相。TMC1试样中β-Ti相的衍射峰强度高于TMC2试样,TMC1试样的晶界β相含量较高,晶界密度更大,对位错的移动造成更大的阻力,有利于提高材料的强度[19]。随着烧结温度由1 000 ℃升至1 100 ℃,TMC1试样中TiC相衍射峰向大角度方向偏移,α-Ti相衍射峰向小角度方向偏移,这可可能是由于TiC颗粒中的碳元素向基体中扩散形成固溶体[20-21],使得基体相的晶格参数变大。随着烧结温度进一步升高,TMC1烧结试样α-Ti相的衍射峰位置基本不变,由此可知,随着烧结温度继续升高,该固溶相可稳定存在。

图1 不同粉末及不同温度烧结试样的XRD谱

2.2 微观形貌

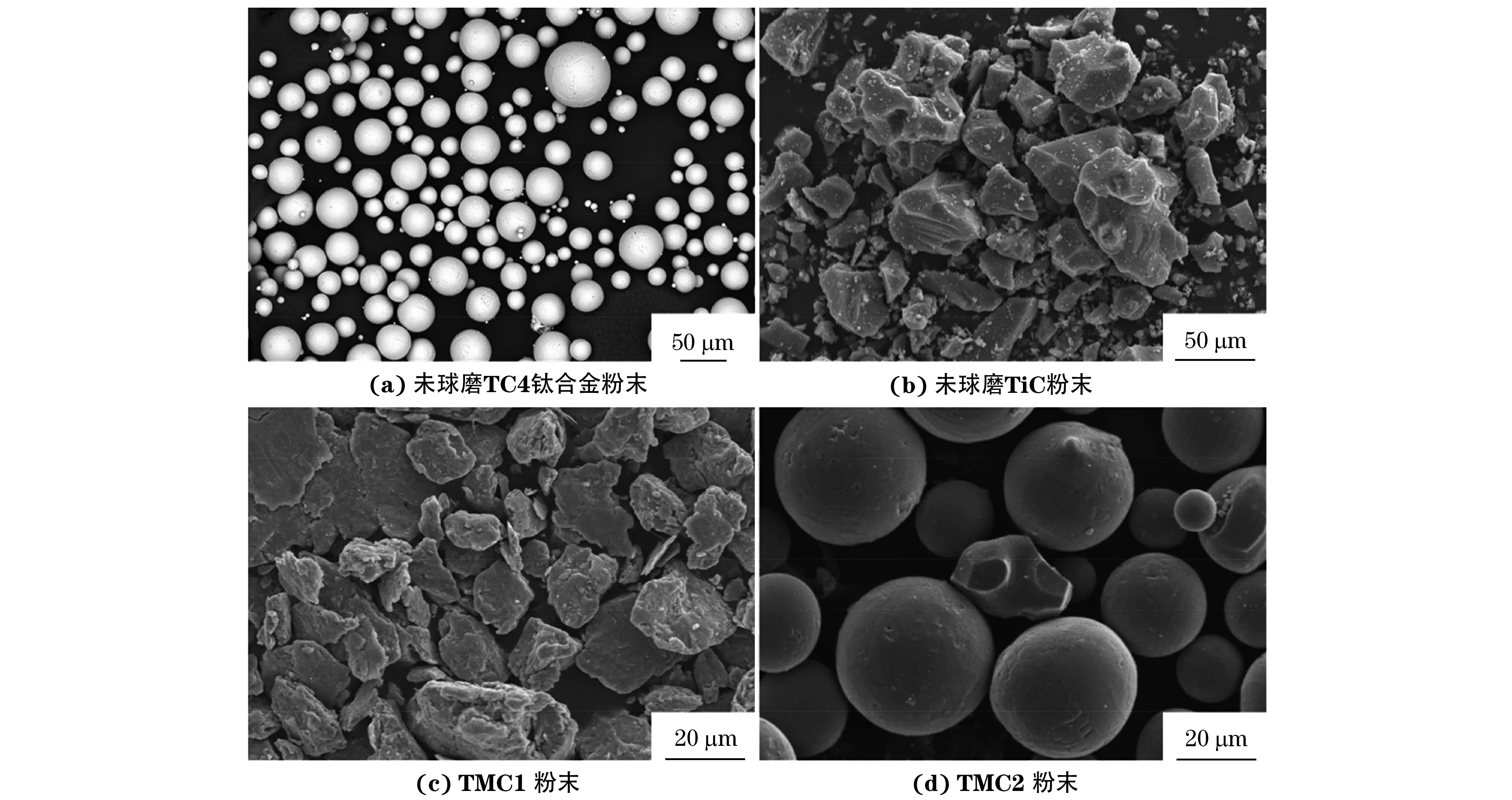

由图2可以看出:未球磨TC4钛合金粉末呈规则的球形,TiC粉末呈不规则形状;经高能球磨后,两种粉末形状保持不变;经低温球磨后,TC4钛合金粉末变为尺寸较小的层片状结构,更有利于粉体的装填与烧结[13]。低温会导致粉末的塑性降低,使得粉末在磨球的碰撞下更易发生破碎与晶格畸变[12,22],因此低温球磨具有更好的粉碎效果,有利于粉末缺陷的增加与活性的提高。

图2 未球磨TC4钛合金粉末、TiC粉末和球磨后混合粉末的SEM形貌

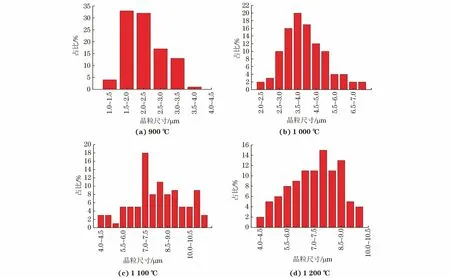

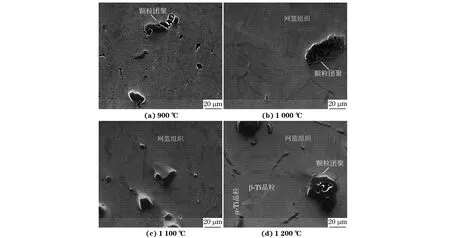

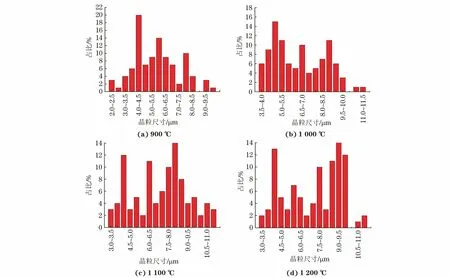

由图3可以看出:不同温度下烧结的TMC1试样中均没有发现明显的孔洞,实现致密化;不同温度烧结TMC1试样的基体均呈等轴组织,由细小的等轴α晶粒和β转变相组成,TiC颗粒均匀分布于基体中,没有发生明显的团聚。基体中分布均匀且尺寸细小的TiC颗粒能够更好地阻碍烧结过程中晶界的移动,使得基体晶粒细化。随着烧结温度升高,TMC1试样中α-Ti晶粒、β-Ti晶粒与TiC颗粒尺寸均增大。由图4可以看出:900 ℃下烧结TMC1试样的晶粒尺寸最小,主要分布在1.5~3.5 μm;随着烧结温度升高,晶粒尺寸增大,当烧结温度为1 200 ℃时,TMC1试样的晶粒尺寸主要分布在5.5~9.0 μm。

图3 不同温度烧结TMC1试样的SEM形貌

图4 不同温度烧结TMC1试样的晶粒尺寸分布

由图5可以看出:900 ℃下烧结TMC2试样尚未致密化,其表面存在孔洞,基体组织与TMC1试样相近,为等轴组织;1 000,1 100,1 200 ℃下烧结时TMC2试样均实现致密化,基体组织均为网篮组织,其内部层状α晶粒和β晶粒交替分布,β晶粒位于α晶粒晶界处。与等轴组织相比,网篮组织会显著降低材料的塑性[23]。TMC2试样中TiC颗粒存在部分团聚,分散性较差。由图6可以看出:TMC2试样的晶粒尺寸分布不均匀;900 ℃下烧结TMC2试样的晶粒尺寸最小,随烧结温度升高,晶粒尺寸增大。与TMC1试样相比,TMC2试样的晶粒尺寸明显更大。

图5 不同温度烧结TMC2试样的SEM形貌

图6 不同温度烧结TMC2试样的晶粒尺寸分布

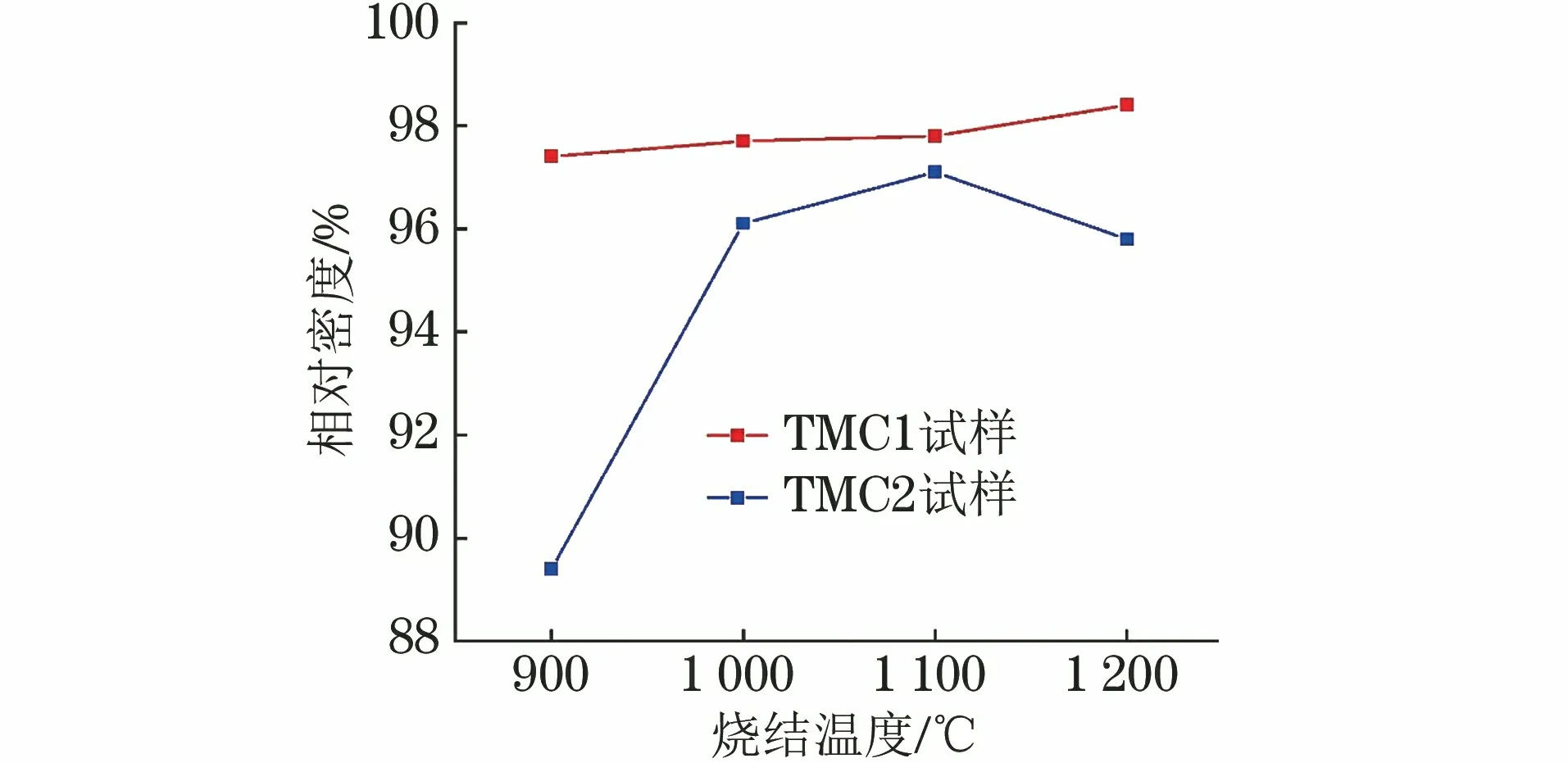

2.3 相对密度

由图7可以看出:900~1 200 ℃下烧结TMC1试样的相对密度相近,均近乎完全致密;900 ℃下烧结TMC2试样的相对密度仅为89.39%,在1 000~1 200 ℃下烧结后相对密度虽大幅提高,但均低于TMC1试样。低温球磨对粉末的细化作用更强,粉末具有更高的表面能量,粉末颗粒在烧结过程中致密化所需能量降低,从而实现了低温烧结致密[13]。

图7 不同温度下烧结的TMC1与TMC2试样的相对密度

2.4 力学性能

由图8可以看出,900 ℃下烧结的TMC1试样具有最高的抗压强度(2 250.6 MPa),随着烧结温度升高,抗压强度呈下降趋势。这是由于随着烧结温度升高,晶粒尺寸增大,细晶强化效果减弱,强度降低。与TMC2试样相比,TMC1试样的抗压强度和屈服强度明显较高而断裂应变较低,这说明TMC1试样强度更高而塑性较差。

图8 不同温度烧结试样的抗压强度、屈服强度与断裂应变

由图9可以看出,TMC1试样的硬度随烧结温度升高而明显降低。这归因于烧结温度不同造成的晶粒尺寸差异。当烧结温度为900 ℃时,试样的晶粒尺寸最小,硬度最高。TMC2试样的硬度随烧结温度升高先增后降。相同烧结温度下,TMC1试样的晶粒尺寸远小于TMC2试样,较好的细晶强化效果使得TMC1试样硬度更高。

图9 不同温度下烧结试样的维氏硬度

2.5 强化机理

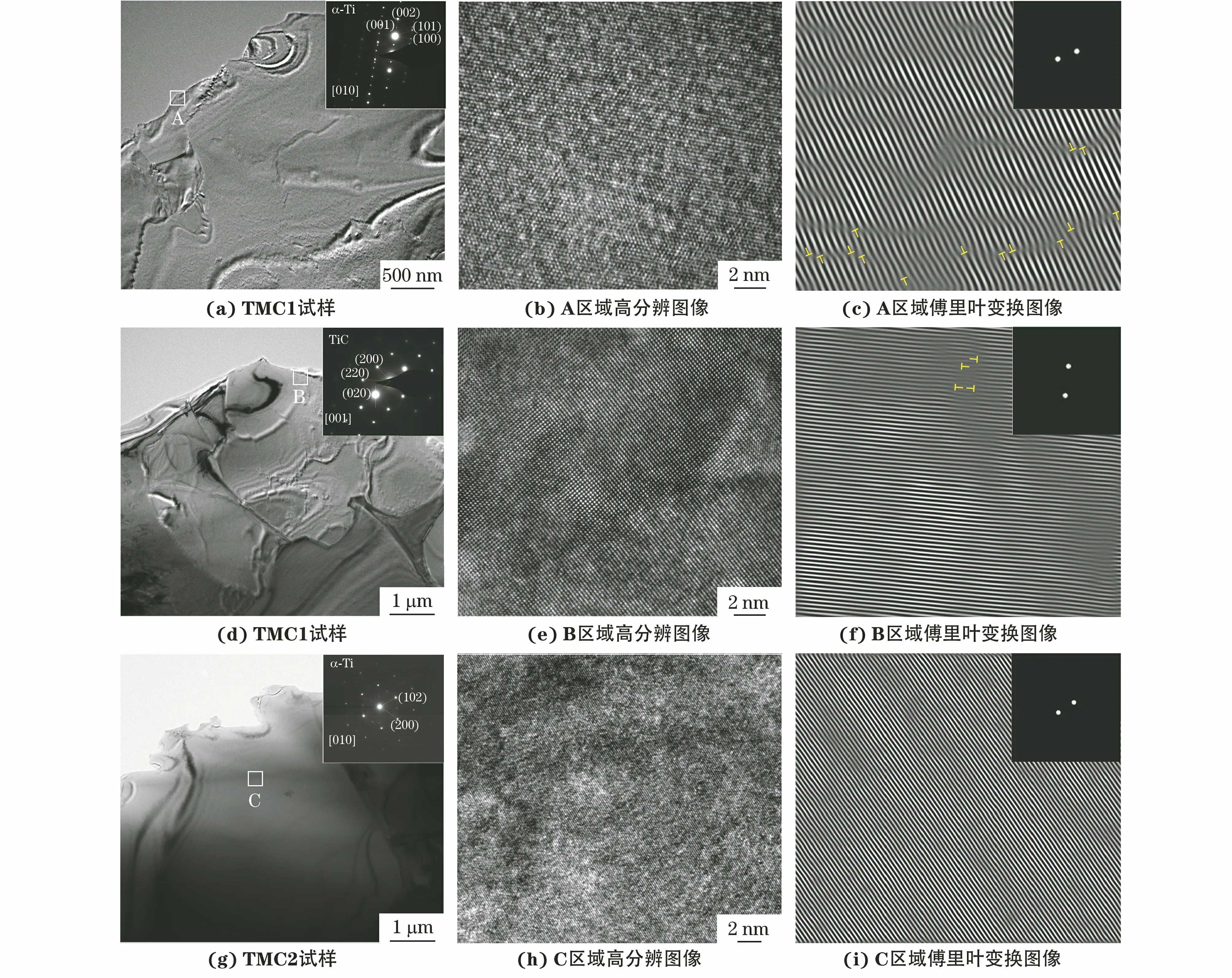

由图10可以看出:TMC1试样A区域和B区域处的显微组织分别为密排六方(hcp)结构的α-Ti和面心立方(fcc)结构的TiC;α-Ti中位错密度高且方向无序(图中⊥表示刃位错);TiC颗粒中仅存在少量位错。TiC颗粒的高刚度使得位错主要受阻于颗粒与基体间的界面,位错难以在TiC颗粒中运动,因此基体中的位错密度较TiC颗粒内的更高。TMC2试样α-Ti区域(C区域)中高分辨晶格条纹清晰,晶面整齐平行排列,傅里叶变换图像中没有观察到明显位错。金属材料的塑性变形主要是由位错的萌生与迁移引起的,阻碍位错运动有利于提高材料强度。TMC1试样中细晶α-Ti区域内位错密度高,当发生塑性变形时,新产生的位错会受到已存在的高密度位错的阻碍而难以迁移,从而达到位错钉扎的效果,因此TMC1试样具有更高的屈服强度。然而,高位错密度造成了位错取向的巨大差异,阻碍了塑性变形,导致塑性变差。TiC颗粒与晶界同样能起到阻碍位错运动的作用。TiC颗粒刚度高,内部位错密度低,位错线难以切过颗粒而只能绕过颗粒运动,TiC颗粒半径越小,强化效果越好,TMC1试样中,900 ℃下烧结的试样TiC颗粒最小,因此抗压强度、硬度最高。晶界处晶体结构的差异也会引起位错运动受阻,脆性β相处易形成位错堆积与应力集中,且其强化效果随晶粒尺寸的减小而提高。

图10 1 100 ℃下烧结TMC1与TMC2试样的TEM形貌

由图11可以看出:不同温度烧结TMC1试样的压缩断口中均存在明显的解理面与解理台阶,表现出典型的脆性断口形貌,且仅在1 200 ℃下烧结TMC1试样中观察到少量韧窝;1 100 ℃下烧结TMC2试样的压缩断口中存在大量韧窝,表现出典型的韧性断口形貌。TMC1与TMC2试样中均可观察到已断裂的TiC颗粒,这说明在外力作用下,外部载荷从变形基体转移到TiC颗粒,TiC颗粒对基体强度的提高具有重要的作用。TMC2试样中裂纹主要萌生于TiC颗粒,在压缩过程中裂纹扩展导致TiC颗粒断裂。TMC1试样中裂纹主要萌生于基体,并沿TiC颗粒扩展,这是因为TMC1试样中基体较TiC颗粒具有更高的位错密度,基体脆性β相处的位错塞积使得微裂纹易于萌生与扩展,且基体与TiC颗粒间变形协调性差,其界面处容易产生应力集中,导致界面微裂纹的扩展,因此裂纹主要沿TiC颗粒进行扩展[24]。

图11 不同温度烧结TMC1试样与1 100 ℃烧结TMC2试样的压缩断口形貌

3 结 论

(1) 低温球磨结合等离子活化烧结TiC颗粒增强钛基复合材料(TMC1试样)主要由α-Ti相、β-Ti相和TiC相组成,基体呈等轴组织,由等轴α晶粒和β转变相组成,TiC颗粒在基体中分布均匀且尺寸细小;TMC1试样晶粒尺寸分布均匀,随烧结温度升高,晶粒尺寸增大。普通高能球磨结合等离子活化烧结复合材料(TMC2试样)中TiC颗粒存在部分团聚现象,晶粒尺寸分布不均;TMC1试样的晶粒尺寸随烧结温度升高而增大,但均远小于同等温度下烧结的TMC2试样。

(2) 9001 200 ℃烧结的TMC1试样相对密度相近,均实现致密化;随着烧结温度升高,TMC1试样的抗压强度和硬度均降低;在相同的烧结温度下,TMC1试样相比TMC2试样具有更高的相对密度、硬度和强度;TMC1试样表现出典型的脆性断口形貌,裂纹主要萌生于基体,并沿TiC颗粒传播;TMC2试样为韧性断裂,裂纹主要萌生于TiC颗粒。

(3) TMC1试样基体中的位错密度较高,TiC颗粒内的位错较少,而TMC2试样基体中未发现明显位错;低温球磨法结合等离子活化烧结所制备的具有高位错密度的细晶结构与小尺寸TiC颗粒阻碍了位错的运动,显著提高了钛基复合材料的强度。