制动条件对Cu基闸片材料摩擦磨损性能的影响

朱旭光,孙乐民,陈 跃,张永振

(河南科技大学 河南省摩擦学重点实验室,河南 洛阳 471023)

制动条件对Cu基闸片材料摩擦磨损性能的影响

朱旭光,孙乐民,陈 跃,张永振

(河南科技大学 河南省摩擦学重点实验室,河南 洛阳 471023)

采用粉末冶金工艺制得Cu基摩擦材料。利用MM1000-Ⅱ型摩擦磨损试验机对材料进行性能测试,用扫描电镜观察磨痕并分析磨损机理。分析结果表明:一定制动压力条件下,随着制动速度的增加,摩擦因数和磨损率均呈现先增大后减小的趋势。制动速度为250~300 km/h时,材料的制动性能最好。在不同的制动速度条件下,材料摩擦因数的稳定因数均保持在较大值,材料表面状态较为稳定。一定制动速度条件下,随着制动压力的增加,摩擦因数先增大后减小,磨损率逐步增大并趋于稳定;0.4 MPa时摩擦因数达到最大值0.35,此时材料的制动性能最好。

粉末冶金;制动闸片;制动速度;制动压力;摩擦磨损

0 引言

高速铁路是世界铁路高新技术取得的一项重大成就,铁路的高速化程度也已经成为评判一个国家经济发达与否的一个重要依据。由于中国建设初期经济发展相对落后,高速列车的发展起步较晚,在很长的时间内,列车一直在较低速度状态下运营。改革开放之后,随着经济建设的快速发展,列车速度不断提高,对闸片材料制动性能的要求也越来越高。当速度为300 km/h的高速列车在实施紧急制动时,闸片与制动盘的摩擦速度达到45 m/s,摩擦因数大于0.35,每个制动盘所消耗的最高制动能达到23 MJ,制动盘体的温度可达600 ℃,盘面最高温度超过800 ℃[1-3]。在这样恶劣的条件下,铜基粉末冶金摩擦材料由于其使用温度高、制动性能稳定、对制动盘的有害影响小等优越性能,而被广泛应用于国内外的高速列车制动闸片上[4-6]。中国对铜基粉末冶金摩擦材料的研究还不够充分,高速列车闸片材料的国产化程度还很低,大部分依赖于进口,受到进口产品价格因素的制约,一定程度上影响了中国高速列车的发展。所以,深入研究铜基粉末冶金闸片材料的摩擦磨损性能,开发性能更加优越的制动闸片材料越来越受到重视,主要研究有:材料成分对铜基粉末冶金闸片材料摩擦磨损性能的影响[7-8],制备工艺对材料制动性能的影响[9]等。

本文根据高速列车制动闸片材料的性能要求,采用粉末冶金工艺制得铜基摩擦材料,并利用MM1000-Ⅱ型摩擦磨损试验机进行性能测试,模拟列车制动的实际工况条件,探讨制动速度与制动压力和铜基粉末冶金材料摩擦学行为之间的关系。

1 试验材料与方法

1.1 材料的制备

采用配料―混料―压制―烧结的工艺流程制备铜基粉末冶金摩擦材料。首先,按照表1称取试样组分,将金属组元和非金属组元分别混粉2 h后,一起混粉5 h,混粉时须在每个混料瓶中放入同等质量的紫铜球进行球磨。把混合均匀的粉末放入模具,利用MY-315四柱液压机进行压制,压制压力为480 MPa。压好的压坯放入石墨模具,在钟罩炉中进行烧结,以氢气和氮气的混合气体作为还原保护气体,烧结压力为3 MPa,烧结温度为940 ℃,保温1 h,之后随炉冷却。得到的烧结块尺寸为φ15 mm×10 mm,硬度为72HB,密度为6.02 g/cm3。烧结完成后通过钎焊连接铸铁基片,制成试验用样。对磨盘材料选择25Cr2Mo1VA锻钢。

表1 闸片材料成分配方(质量分数) %

1.2 试验方法

利用MM1000-Ⅱ型摩擦磨损性能试验机,通过小样缩比的试验原理模拟列车制动的实际过程。试验模拟实际列车参数为:轴质量16 t,车轮直径890 mm,摩擦半径251 mm,摩擦面积400 cm2;试验机对应参数为:摩擦半径65 mm,摩擦面积3.53 cm2,转动惯量0.25 N·m/s2。试验主要测试制动速度和制动压力的变化对材料摩擦因数和磨损率的影响,每组参数在起始温度低于50 ℃的条件下重复制动20次,求取平均摩擦因数和磨损率,每次试验之前须用1 000目金相砂纸将试样表面和对磨盘表面磨平,试验后用酒精将磨损表面擦拭干净,用扫描电镜对磨损形貌进行观察和分析。用精度为0.000 1 g的电子天平称量试样摩擦前后的质量,计算其差值,即为磨损量。磨损率α由式(1)计算得出。

(1)

式中:△m为摩擦试验前后试样质量的变化;M为摩擦功,其计算公式为:

(2)

式中:I为转动惯量,N·m/s2;ω为试验机主轴角速度,r/min。材料的质量磨损率单位通常用g/J来表示,但由于试验中闸片材料的磨损量较小,一般都在10-6数量级,为了方便,其单位用mg/MJ来表示。

2 试验结果与分析

2.1 制动速度对材料摩擦磨损性能的影响

2.1.1 制动速度对材料摩擦因数和磨损率的影响

图1 不同制动速度条件下材料的摩擦磨损曲线

通过模拟列车实际制动工况条件,计算出制动压力为0.6 MPa,试验机转速设置为2 303 r/min、3 454 r/min、4 606 r/min、5 757 r/min和6 908 r/min,分别相当于列车实际运行速度为100 km/h、150 km/h、200 km/h、250 km/h和300 km/h,测得材料的摩擦因数和磨损率如图1所示。

由图1可知:随着制动速度的增加,摩擦因数急剧增大,200 km/h时达到最大值0.33,之后逐渐减小,250~300 km/h时稳定在0.31左右;磨损率只是略有增加,150 km/h时达到最大值320 mg/MJ,之后逐渐减小。这是因为在摩擦过程中,摩擦面的真实接触只是发生在摩擦表面的微凸峰,摩擦因数是表征两摩擦表面间相互黏着和啮合程度及其性质的函数[10]。速度较低时,摩擦表面的磨损程度较小(见图2a),摩擦面接触不均匀,啮合程度较小,导致摩擦因数较低。摩擦速度由100 km/h增加到200 km/h,摩擦因数迅速增大,这是因为随着制动速度的增加,加剧了摩擦表面的磨损,使部分突出部位被磨平,实际接触面积有所增加,但基体组织基本不发生变化,摩擦表面的硬度随温度的升高变化不明显;SiO2、Al2O3等硬质颗粒依然能够牢牢地镶嵌在基体中,这些硬质颗粒的存在使得摩擦过程中克服啮合作用所需的力矩增大,摩擦因数增大,同时由于磨粒磨损的加剧(见图2b),磨损率有所增加。在摩擦过程中,由于摩擦表面微凸体间的相互黏结、剪切、断裂而形成的变形能转变为热量[11],摩擦能量与摩擦速度的平方成正比,因此,当摩擦速度增加到250~300 km/h时,摩擦表面的温度急剧增加,造成表面部分基体熔化,熔化的基体在摩擦作用下覆盖在摩擦表面,形成第三体(见图2c),摩擦表面空隙减少,实际接触面积进一步增大[12]。另外,由于第三体具有变形和流动性,能够填充到因SiO2、Al2O3等硬质颗粒破碎、脱落而造成的剥落坑里,增加基体对破碎颗粒的挟持能力,减小材料的磨损量。第三体的存在,有效地避免了对偶材料间的直接接触,它的变形和流动也起到了润滑作用,这都有利于摩擦因数和磨损率的降低。

图2 不同制动速度条件下材料的摩擦形貌

2.1.2 不同速度条件下材料的摩擦因数稳定性测试

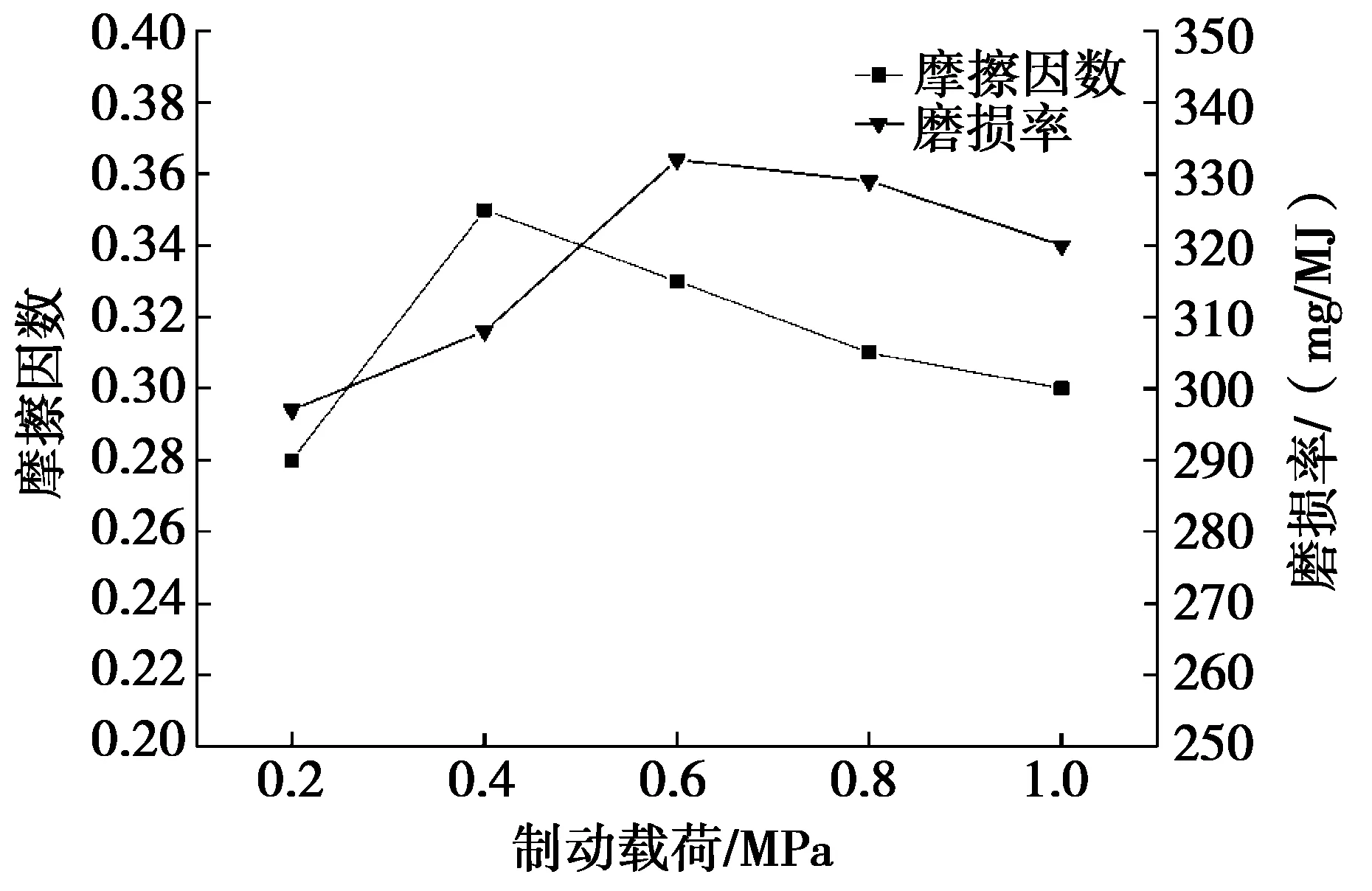

2.2 制动压力对材料摩擦磨损性能的影响

表2 不同制动速度条件下材料的摩擦因数和稳定因数

图3是材料在制动速度为200 km/h时,制动压力分别为0.2 MPa、0.4 MPa、0.6 MPa、0.8 MPa、1.0 MPa这5种不同制动工况条件下摩擦因数、磨损率的变化曲线。由图3可知:当制动压力由0.2 MPa增加到0.4 MPa时,摩擦因数迅速增大,之后随着压力的增加而减小,当压力增加到0.8 MPa时,摩擦因数稳定在0.31左右;磨损率则随着制动压力的增加而增大,最后稳定在340 mg/MJ左右。

这是因为在一定制动速度下,摩擦因数可由式(3)表示[14]:

(3)

式中:p为接触点的实际压力;σ0为极限剪切力;α为滞后损失系数;k为接触几何形状常数;h为单位粗糙度沉陷于对偶体表面的深度;R为单位粗糙度的圆角半径。

由式(3)可知:压力p较小时,摩擦因数μ随着压力的增大而减小。当压力p增大到一定程度时,h迅速增加,μ趋于定值,即摩擦因数趋于稳定。从摩擦机理分析,其原因和制动速度影响材料摩擦因数的结果分析相似,都是由于材料自身的性质和制动过程中产生的摩擦热的综合作用。制动压力的增加会使材料表面摩擦热增加,造成Cu基体软化,增加了摩擦表面的塑性变形,使摩擦因数减小。而开始时摩擦因数随制动压力的增加而增大,这是因为开始时材料表面粗糙,实际接触面积小,摩擦不明显,摩擦因数小,随着制动压力的增加,材料表面粗糙度和实际接触面积慢慢达到最佳值,这时摩擦因数最大。磨损率随着制动压力的增加而增大并逐渐趋于稳定,这是因为制动压力对材料磨损性能的影响主要受到两方面因素的控制:一是摩擦表面的真实接触面积;二是微凸体间的接触应力[15]。在制动速度一定的情况下,随着制动压力的增加,摩擦表面的真实接触面积和微凸体间的接触应力增加,表面破碎程度增加,磨损率随着制动压力的增加而增大。制动压力增加到0.8 MPa时,剧烈摩擦产生的高温使材料表面软化,显著降低了材料基体的强度,使表面微凸体间形成充分的接触和变形流动,在这种情况下,继续增加制动压力,摩擦表面的真实接触面积变化不大,因此,磨损率逐渐趋于稳定。

图3 不同制动压力条件下材料的摩擦磨损曲线

3 结论

(1)一定制动压力下,随着制动速度的增加,材料的摩擦因数和磨损率均呈现先增大后减小的趋势,150 km/h时均达到最大值,分别为0.33和328 mg/MJ,250~300 km/h时制动性能最好。

(2)一定制动压力、不同制动速度条件下,材料的摩擦因数均表现出较高的稳定性,表面状态相对稳定。

(3)一定制动速度下,材料的摩擦因数随着制动压力的增加,先增大后减小,磨损率逐渐增大最后趋于稳定,制动压力为0.4 MPa时制动性能最好。

[1] Rsison J.Les Materiaux de Freinage[J].Revue Generales Des Chemins De Fer,1991(7/8):27-36.

[2]Copin,R.Braking Tests on a Reduced-scale Test Bench with a Disc-pad Couple Used on the TGV-PBKA[C]// Proceedings of JEF1998.Lille:European Conference on Braking,1998:141-150.

[3] 元亚莎,王文焱,袁留伟,等.高碳制动鼓摩擦磨损性能[J].河南科技大学学报:自然科学版,2014,35(6):1-4.

[4] 高红霞,刘建秀,朱茹敏.铜基粉末冶金列车闸瓦材料的摩擦磨损性能研究[J].材料科学与工程学报,2005,23(6):871-874.

[5] 白同庆,王秀飞,钟志刚,等.摩擦组元对粉末冶金摩擦材料摩擦性能的影响[J].粉末冶金材料科学与工程,2006,11(6):345-348.

[6] 王广达,方玉诚,罗锡裕.粉末冶金摩擦材料在高速列车制动中的应用[J].粉末冶金工业,2007,17(4):38-42.

[7] 湛永钟,张国定,解浩峰,等.SiCp/Cu复合材料的高温磨损行为[J].兵器材料科学与工程,2005,29(6):22-25.

[8] 尹延国,刘君武,郑治祥,等.石墨对铜基自润滑材料高温摩擦磨损性能的影响[J].摩擦学学报,2005,25(3):216-220.

[9] 王培,陈跃,张永振.压制压力对铜基粉末冶金闸片材料的摩擦特性的影响[J].润滑与密封,2013,38(4):23-26.

[10] 符蓉,高飞,沈洪娟,等.不同摩擦条件下铜-铁基粉末冶金材料的摩擦磨损性能[J].有色金属,2011,63(2):31-36.

[11] 陈洁,熊翔,姚萍屏,等.摩擦面温度对铁基摩擦材料摩擦磨损性能影响机理的研究[J].粉末冶金技术,2004,22(4):223-227.

[12] 湛永钟,张国定,蔡宏伟.颗粒增强金属基复合材料的干摩擦性能与磨损机理[J].材料科学与工程学报,2003,21(5):748-751.

[13] 高红霞,刘建秀,王青.铜基粉末冶金刹车材料不同制动速度下的摩擦磨损性能[J].郑州轻工业学院学报,2005,20(3):10-12.

[14] 费多尔钦科N M.现代摩擦材料[M].北京:冶金出版社,1983:200.

[15] Leggoe J W,Mammoli A,Bush M B,et al.Finite Element Modeling of Defirmation in Particulate in Particulate Reinforced Metal Matrix Composites Ⅱ:Fiber Reinforcement and Lamellar Inclusions[J].Acta Mater,1998,46(17):6075-6088.

河南省重大攻关基金项目(122101210100);河南省科技厅省院科技合作基金项目(112106000034)

朱旭光(1988-),男,河南安阳人,硕士生;孙乐民(1965-),男,河南社旗人,教授,博士,硕士生导师,主要从事材料干摩擦学方面的研究.

2015-01-30

1672-6871(2015)04-0001-04

TG148

A