振动离心复合环境下结构响应试验研究

李春枝,牛宝良,黎启胜

(中国工程物理研究院总体工程研究所,四川 绵阳 621900)

环境振动试验和离心加速度试验一般分时独立进行,在实际工程中,振动和离心力通常是复合在一起的。由于大部分产品的工作环境是振动和线加速度同时作用的复合动态环境,在这种情况下采用分时独立的试验手段无法预测复合环境下设备的可靠性,因此利用振动离心复合环境试验可预测在单一环境中不能估计的潜在故障[1]。近年来振动离心复合试验系统的研制得到快速发展,其中一大部分研究方向是采用振动离心土工复合方法来研究岩土工程,即在高速旋转中增加模拟模型重力的设计,以获得期望模型同等重力,达到试验研究模拟地震目的[2—8]。在研制大型振动离心复合系统中的振动激振系统设计安装非常关键,一般振动激振系统设计顺臂或垂臂安装在离心机机臂上,目前较常见的安装方式是采用吊篮装置连接底板安装振动激振试验系统[9—11]。由于激振系统和离心机结构连接处的刚度、阻尼不同,在高速旋转离心场下,机臂和振动台体连接装置间容易产生振动耦合,若离心机臂扰度和转角太大,会影响到离心振动复合功能的实现,可能会限制复合系统的某些能力。美国圣地亚实验室曾通过采用多种激振方式对不同质量的试件开展试验研究,以此获得振动离心试验系统的设计能力及试验结果,同时研究了在离心力场下对采用压电式激振系统方式的复合工作能力及其局限性问题[12]。目前有文献报道约20多台大型离心机配备了振动台等动力试验设备[13—14],由于理论不易真实地计算出当振动激振系统工作时对离心机机臂等结构产生耦合响应的具体数值,而且有关试验数据的相关文献国内外报道较少。因此针对振动离心复合环境下对复合设备不同部位开展了比较详细的试验研究,获得了振动台体、离心机臂、连接装置等不同部位的响应试验数据和传递规律,为复杂系统设计及模型修改提供了分析依据。

1 复合振动试验系统

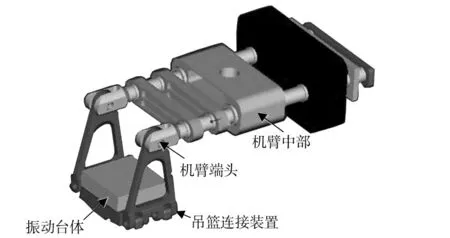

振动试验系统的三维示意如图1所示,通过离心机吊篮装置将振动试验系统底座、控制系统、动力油源系统、动作系统安装为复合振动激振系统[15]。采用垂臂安装方式,台体激振方向为图1中z向所示,复合环境下的离心机和振动连接装置会产生不同的耦合响应,若响应过大可能会使机臂产生垂向振动,进而影响连接装置的振动特性[15]。文中针对离心振动复合机臂、连接装置振动响应特性及传递规律开展了试验研究。

图1 振动试验系统三维图Fig.1 The 3D schematic of hydraulic vibration system

2 试验仪器设备

试验设备包括离心-振动试验系统和测量系统,测量系统由振动加速度传感器、信号放大器以及数据采集仪组成。试验目的是研究在不同离心加速度下结构自身的振动响应大小以及在振动复合环境下从台体到吊篮连接装置、机臂端头和机臂中部等的传递特性。为研究在不同离心加速度g值下实现振动复合功能,开展的试验项目包括随机复合振动、正弦拍波、地震波试验等。试验测试方向定义:沿径向(离心方向)为x向,沿离心机机臂切线方向为y向,垂直于地基的方向为z向。测点位置如图2所示,包括振动台体、吊篮连接装置、机臂端头、机臂中部位置。

3 试验结果与分析

3.1 振动复合试验及响应传递比

图2 测点位置Fig.2 Measurement points

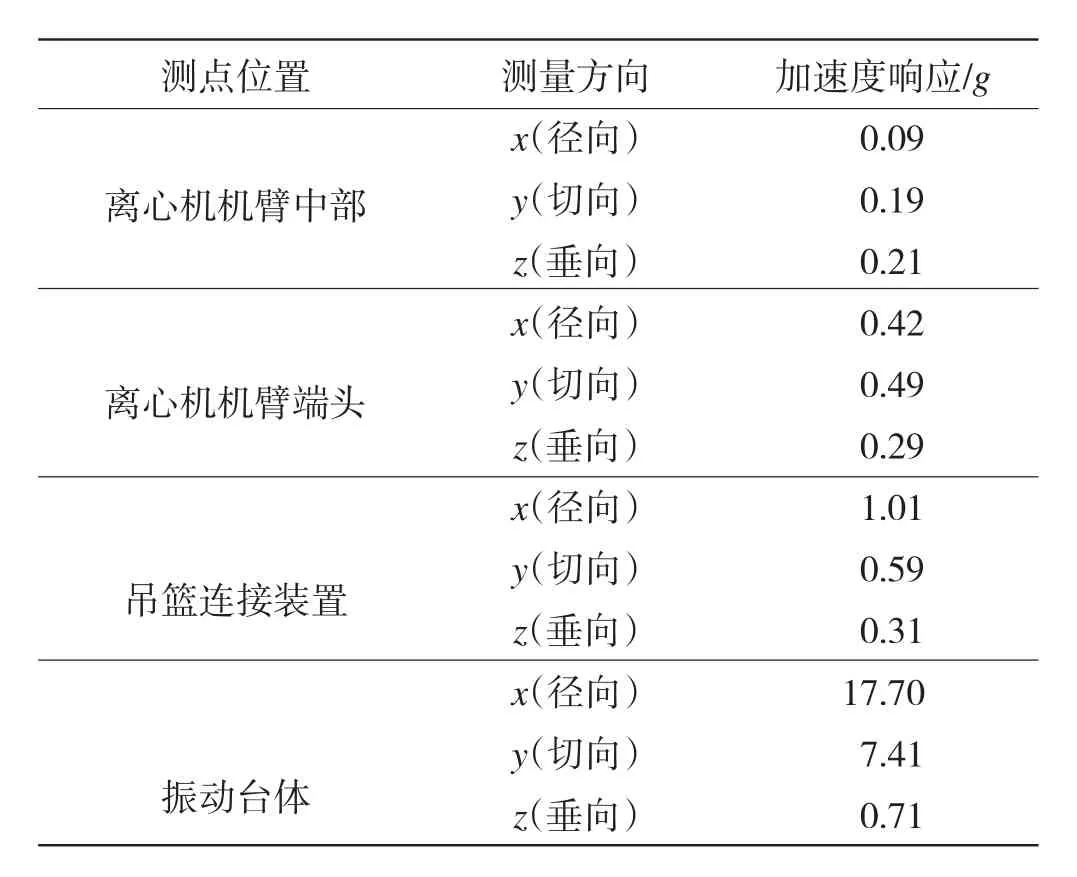

结合离心-振动复合工作状态及测试目的分别在台体表面、吊篮连接装置、离心机机臂端头、离心机机臂中部部位各安装一只加速度传感器,测量切向(y)、径向(x)和垂直基座(z)三个方向的响应。表1列出了随机振动复合条件下被测部位的响应大小以及沿台体到机臂的传递比。从表1可以看出,振动响应沿台体、吊篮连接装置、机臂端头到机臂中部逐级变小,在机臂中部处振动响应最小,响应沿连接装置到机臂方向逐渐衰减;台体加速度响应最大,沿径向为17.7g,切向为7.41g,垂向为0.71g;机臂中部响应最小,径向为0.09g,切向和垂向分别为0.19g和0.21g。表1数据说明了离心机机臂的径向振动响应小于沿机臂切向和垂向的响应,机臂切向响应小于其垂向的振动,说明复合功能下振动导致的机臂摆振情况存在,但量级小,基本不会对复合试验系统带来影响。

表1 振动复合试验数据Table 1 Data of the compound vibration test

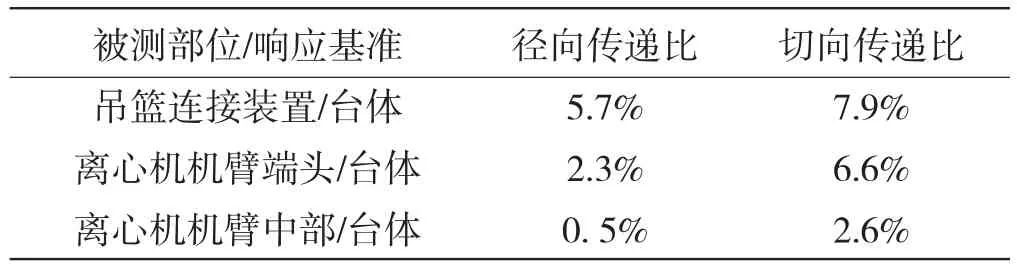

通过计算复合振动响应传递比,以分析在复合功能作用下离心机结构不同部位的振动特性传递规律,表2列出了振动复合试验数据及其与振动台体表面的径向、切向传递比。从表2可以看出,在离心-振动复合功能运行时,分别沿径向、切向的响应从台体、吊篮连接装置、机臂端头到中部的传递比呈逐级衰减规律。

表2 振动复合试验传递比Table 2 The transmissibility in the compound vibration test

3.2 正弦波试验数据及加速度传递比

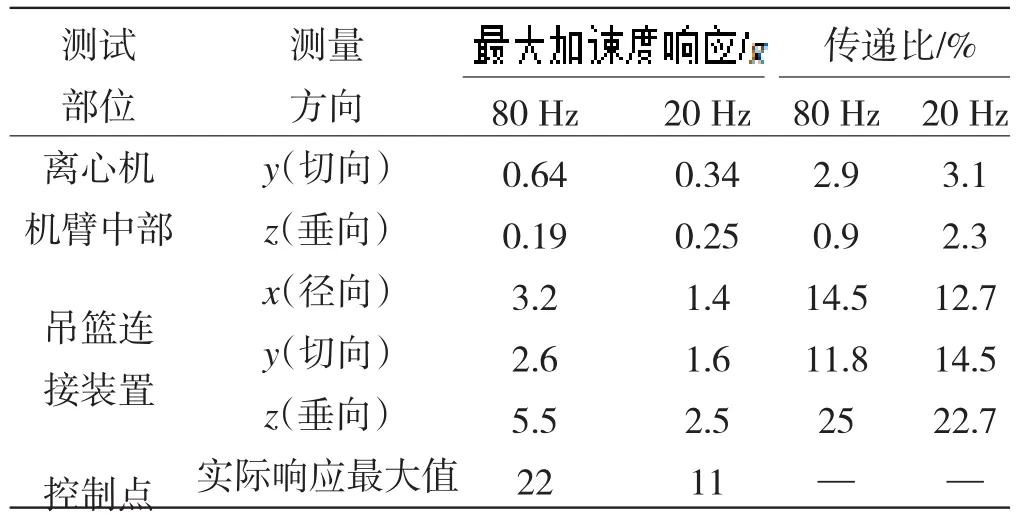

通过开展振动离心复合试验的正弦拍波试验,包括20,80 Hz两个典型正弦波试验。表3中给出了拍波试验数据及其计算的加速度传递比,可以看出,20 Hz正弦波试验中,机臂沿垂向的最大加速度响应为0.25g,沿切向加速度响应为0.34g;吊篮装置沿垂向响应为2.5g,沿径向响应为1.4g。在80 Hz拍波试验中,机臂沿垂向的加速度响应为0.19g,沿切向响应为0.64g;吊篮装置沿垂向响应为5.5g,沿径向响应为3.2g。正弦拍波试验中,吊篮沿垂向传递比为25%,沿径向传递比为14.5%,沿切向传递比为14.5%。离心机结构沿垂向传递比为2.3%,沿切向传递比为3.1%。从试验数据看,传递比随正弦拍波频率增加而变化。

表3 正弦拍波试验数据及传递比Table 3 Data and the transmissibility in the sine wave test

3.3 冲击地震波数据及响应传递比

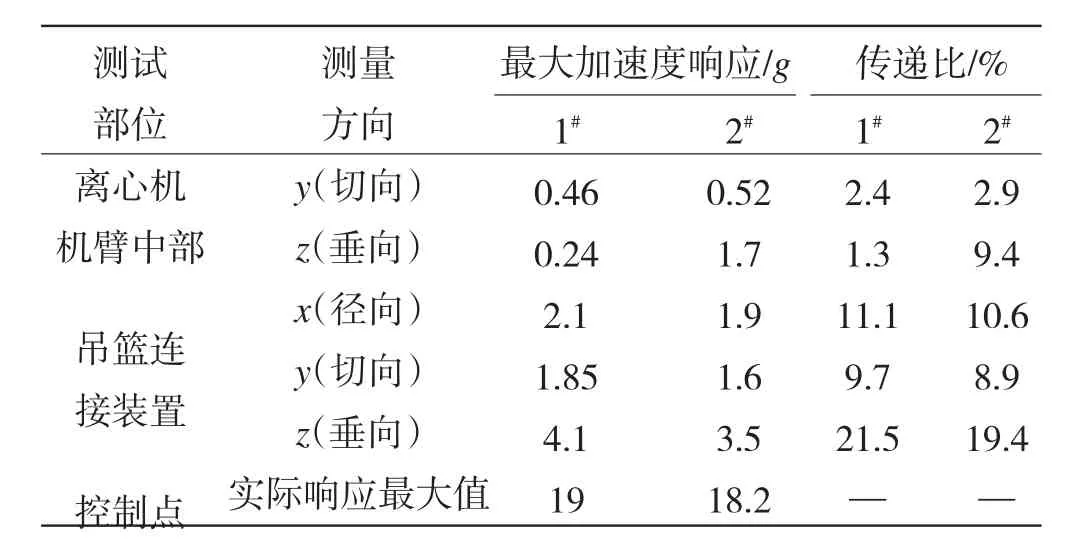

根据试验研究目的开展了2次典型冲击地震波试验,控制加速度实测分别为19g和18.2g。表4给出了地震波试验中所得到的离心机机臂和吊篮装置的加速度响应及传递比结果,从总体上说,响应从吊篮到机臂是呈衰减规律。其中,吊篮装置沿径向的最大加速度为2.1g,沿垂向最大加速度为4.1g,沿切向最大加速度为1.85g;而机臂结构沿垂向最大加速度为0.24g,沿切向最大加速度为0.52g。吊篮连接装置沿垂向最大响应传递比为21.5%传递比,径向最大响应传递比为11.1%;机臂沿垂向最大响应传递比为9.4%,切向传递比为2.9%。

表4 地震波试验数据及传递比Table 4 Data and the transmissibility in the seismic test

试验结果表明,在振动离心复合功能运行时,振动响应沿台体、吊篮连接装置、机臂端头到机臂中部逐级衰减,机臂中部处振动响应最小,响应传递比呈逐级衰减规律。振动复合试验机臂沿径向传递比为2.3%,沿切向传递比为2.6%。离心机机臂的径向振动响应小于沿机臂切向和垂向的响应,机臂切向响应小于其垂向的振动。这说明复合功能下振动导致的机臂摆振情况存在,但量级小,基本不会对复合试验系统带来影响。根据正弦拍波试验结果,机臂沿垂向传递比为2.3%,沿切向传递比为3.1%,而机臂响应的传递比随拍波频率增大而逐渐变化。这说明随着振动复合试验加载量级和加载的频率增大,会对机臂振动响应产生影响,所以复合功能试验时要注意量级和试验条件加载等问题。地震波试验机臂沿垂向传递比为9.4%,切向传递比为2.9%。可以分析得出,在离心振动复合功能加载时所产生的沿机臂切向扭矩较小,因此它对离心复合系统运行不会造成一定的安全风险。

4 结论

对离心-振动复合试验系统工作状态下的振动台体、吊篮连接装置、离心机机臂端头及机臂中部的结构振动响应情况及传递规律开展了复合振动、正弦拍波及冲击复合试验研究。根据激振系统在不同工况下,测量台体、吊篮连接装置、离心机机臂端头及中部等加速度并计算其振动传递比。试验结果亦表明振动响应沿台体、吊篮连接装置、机臂端头到机臂中部逐级减小,响应传递比呈逐级衰减规律,为今后开展类似复杂系统设计及模型修改提供数据支持,具有一定的参考价值。

[1] 宫晓春,朱曦全,胡彦平.离心振动复合环境试验系统的动力学建模[J].强度与环境,2013,40(3):15—16.GONG Xiao-chun,ZHU Xi-quan,HU Yan-ping.Dynamical Modeling of Centrifuge Force-vibration Compound Environment Experiment System[J].Journal of Structure&Environment,2013,40(3):15—16.

[2] 侯瑜京.土工离心机振动台及其试验技术[J].中国水利水电科学研究院学报,2006,4(1):15—17.HOU Yu-jing.Shaking Table and Its Experiment Technology of Geotechnical Centrifuge[J].Journal of China Institute of Water Resources and Hydropower Research,2006,4(1):15—17.

[3] 王永志,袁晓铭,孙锐.40g-t水平单向离心振动台总体设计方法研究[J].地震工程与工程振动,2011,31(6):11—17.WANG Yong-zhi,YUAN Xiao-ming,SUN Rui.The Overall Design Method of the 40g-t Horizontal One-way Centrifugal Vibration Table[J].Earthquake Engineering and Engineering Vibration,2011,31(6):11—17.

[4] CRAIG W H.Edouard Phillips and the Idea of Centrifuge Modeling[J].Geotechnique,1989(39):679—700.

[5] 邢建营,邢义川,梁建辉.土工离心模型试验研究的进展与思考[J].水利与建筑工程学报,2005,3(1):27—31.XING Jian-ying,XING Yi-chuan,LIANG Jian-hui.Progress and Thought about the Research of Geotechnical Centrifuge[J].Journal of Water Conservancy and Construction Engineering,2005,3(1):27—31.

[6] 周健,刘宁.离心模型试验技术应用的新进展[J].上海地质,2002(1):52—56.ZHOU Jian,LIU Ning.New Progress in Application of Centrifugal Model Technology[J].Shanghai Geology,2002(1):52—56.

[7] BRUCE L,DRISS I M.Design of a Large Earthquake Simulator at UC Davis[C]//Centrifuge 94.Balkema:Rotterdam,1994:169—175.

[8] 于玉贞,陈正发.土工离心机振动台系统的发展研究[J].水利水电技术,2005,36(5):19—21.YU Yu-zhen,CHEN Zheng-fa.A Review on Development of Shaking Table System for Geotechnical Centrifuge[J].Water Presource and Hydroppower Engineering,2005,36(5):19—21.

[9] 牛宝良,王珏.离心机上的垂直振动台时域建模与仿真[J].长江科学院院报,2012(4):75—76.NIU Bao-liang,WANG Jue.Time Domain Modeling and Simulation with Vertical Vibration Hydraulic Shaker on Centrifuge[J].Journal of Yangtze River Scientific Research Institute,2012(4):75—76.

[10]王珏,牛宝良,胡绍全.离心场中二维地震模拟振动台建模与仿真[J].机床与液压,2008(10):144—145.WANG Jue,NIU Bao-liang,HU Shao-quan.The Modeling and Simulation of a 2D Earthquake Simulation Shaker in Cengtrifuge[J].Journal of Machine Tool and Hydraulics,2008(10):144—145.

[11]濮家骝.土工离心模型试验及其应用的发展趋势[J].岩土工程学报,1996 ,18(5):92—94 PU Jia-liu.The Development of Geotechnical Centrifuge Model Test and Its Application[J].Chinese Journal of Geotechnical Engineering,1996,18(5):92—94.

[12]RODGERS J D,CERICOLA F,DOGGETT J W,et al.Vibrafuge:Combined Vibration and Centrifuge Testing[C]//Shock and Vibration Symposium.VA:Virginia Beach,1989.

[13]孙锐,袁晓铭,王永志.NEES系统中振动离心机最新进展及国内振动离心机发展设想[J].世界地震工程,2010(1):31—39.SUN Rui,YUAN Xiao-ming,WANG Yong-zhi.The Latest Developments in the Vibration Centrifuge and the Development of the Domestic NEES System[J].World Earthquake Engineering,2010(1):31—39.

[14]ZHANG Xiang-wu.Earthquake Simulation in Geotechnical Engineering[C]//The 9th Academic Conference on Soil Mechanics and Geotechnical Engineering.Beijing,2003:228—233.

[15]严侠,牛宝良,米晓兵.液压振动台试验系统中的控制系统集成设计[J].装备环境工程,2008,5(6):274—275.YAN Xia,NIU Bao-liang,MI Xiao-bing.Integrated Design of Control System of Hydraulic Vibration Table[J].Equipment Environment Engineering,2008,5(6):274—275.