非接触式间隙密封旋转接头动力学建模与分析

李锋,谭晓军,拜云山,朱永清

(中国工程物理研究院总体工程研究所,四川 绵阳 621999)

旋转接头是完成旋转机械在运转状态下供气、供 油或供水等功能的主要部件,广泛应用于电力、机械制造、地质、军工等国民经济的各个领域。目前旋转接头大都采用接触式密封设计,普遍存在摩擦阻力大、寿命短以及容易产生密封件磨损颗粒进而污染设备运行环境的问题[1]。

非接触式间隙密封技术是指由于流体静压或动压作用,在密封端面间充满一层流体膜迫使密封端面彼此分离,而不存在硬性固相接触的密封方式。采用间隙密封技术则能在理论上减少金属之间的黏着磨损,显著提高旋转接头的使用寿命[2—3]。

由于非接触式间隙密封旋转接头传输的介质本身具有一定的压力,并且能持续传输,因此可利用传输介质在密封界面形成的静压和动压效应实现对传输介质本身的非接触式密封[4],密封油膜一方面提供一定的承载力,另一方面阻止或减小流体泄露。非接触式间隙密封技术涉及结构、流体、传热、旋转运动等多个环节和因素,同时结构尺度和油膜尺度相差几个数量级,多场耦合和跨尺度问题给研究和设计工作带来相当大的挑战。

Whipple最早建立了开槽平面间流体压力分布模型,并发展成了Whipple轴承理论[7]。Hsing利用摄动理论研究螺旋槽流体流动的轴向何径向动态特性[8]。Gardner最早将螺旋槽近似解析理论用于密封研究,探讨了端面变形且开有螺旋槽机械密封的性能[9]。Cheng和Etsion等人发现密封端面变形后形成锥度,其间流体压力可使密封端面分离形成非接触式密封[10—11],并提出了零泄漏非接触机械密封的概念[12]。何永明[13]等建立了理想状态下的流体计算域模型,对螺旋槽机械密封动、静环间的流场进行模拟分析。王召岩[14]等建立了适用于活塞杆密封的热流体润滑模型,研究了液压润滑剂的边界效应和非牛顿效应对油膜压力分布的影响。杨俭[15]等对柱塞密封流体动力学特性进行了研究。

文中考虑非线性油膜力、转子旋转运动和浮环振动,建立了非接触式间隙密封旋转接头系统动力学模型,并进行了仿真分析。

1 间隙密封旋转接头原理和结构

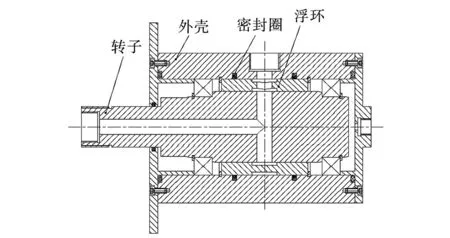

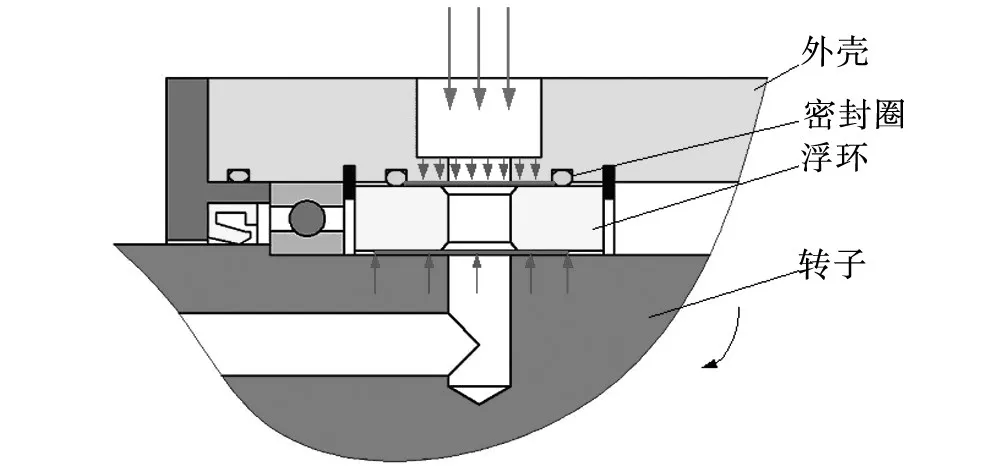

一种非接触式间隙密封旋转接头的具体形式如图1所示,其工作原理是:油介质进入通道内,同时充满浮环与外壳之间的间隙,从而形成对浮环外环面的指向圆心的径向压力,同时油被密封圈封住不往外泄露;在浮环与转子之间设计能产生密封油膜的小间隙,油介质在旋转接头运转过程中会渗入间隙内并产生承载油膜,从而形成对浮环内环面的背离圆心的径向压力。浮环在内外环面油膜压力和密封圈弹性支撑作用下受力平衡,转子在油膜力和不平衡力作用下受力平衡,浮环通过油膜压力和密封圈支撑力的动态调整与转子保持同心,而介质则被油膜封住不外泄,如图2所示。

图1 间隙密封旋转接头结构Fig.1 Structure of rotary joint with clearance seal

图2 间隙密封旋转接头工作原理Fig.2 Working principle of rotary joint with clearance seal

2 动力学建模

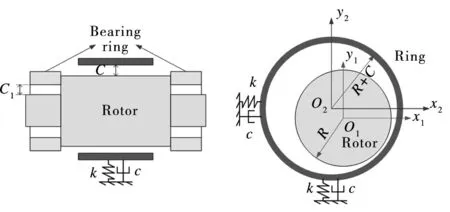

建立包含转子、浮环、密封圈和油膜在内的非接触式间隙密封旋转接头物理模型,如图3所示。

图3 旋转接头物理模型Fig.3 Physical model of rotary joint

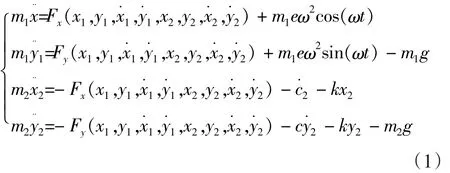

假设转子为刚体,且受到自身重力、不平衡力和油膜力的共同作用。假设浮环为刚体,且受到自身重力、油膜力和密封圈支撑力的作用,浮环与壳体之间的密封圈等效为弹簧阻尼器。当转子不平衡力较小,其径向运动范围未受到轴承限制时,系统动力学方程可表示为:

式中:m1为转子质量,kg;m2为浮环质量,kg;e为偏心距,m;ω为转子角速率,rad/s;g为重力加速度,m/s2;k为密封圈等效刚度,N/m;c为密封圈等效阻尼,N·s/m;x1为转子x向位移,m;y1为转子y向位移,m;x2为浮环x向位移,m;y2为浮环y向位移,m;Fx为x向油膜力,N;Fy为y向油膜力,N。

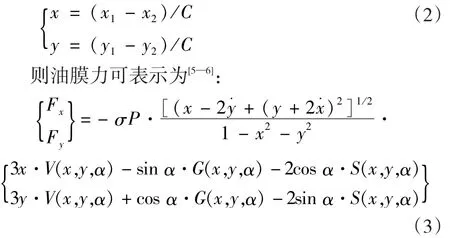

根据Capone油膜力模型,油膜力与结构参数、流体参数以及转子和浮环相对运动参数有关,假设:

式中:

3 动力学分析

3.1 典型参数下的仿真

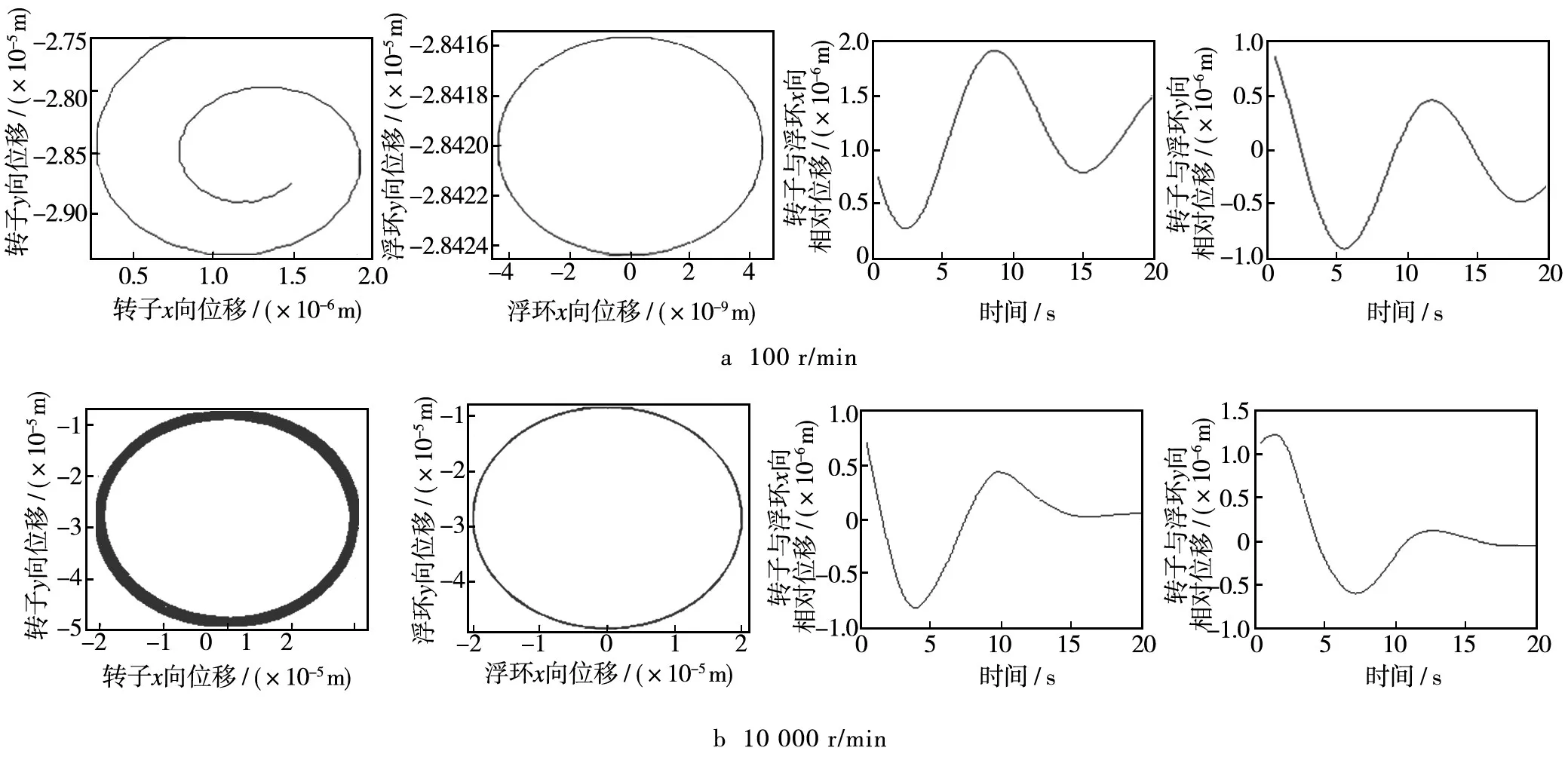

采用Matlab中的ODE15S算法对系统动力学方程进行数值求解,主要仿真参数为:m1=4 kg,m2=1.8 kg,k=2×106N/m,c=400 N·s/m,C1=50 μm,C=20 μm,e=20 μm。转子、浮环的运动轨迹和相对位移如图4所示,可以看出,在100 r/min时,转子中心在间隙内做螺旋运动并趋近于稳定的平衡点,浮环做圆周运动,转子和浮环的相对位移小于3 μm,两者始终处于非接触状态;在10 000 r/min时,转子和浮环均作圆周运动,相对位移小于2 μm,两者始终处于非接触状态。

图4 转子、浮环运动轨迹和相对位移Fig.4 Movement track and relative displacement of rotor and ring a:100 r/min;b:10000 r/mint

3.2 间隙对转子和浮环运动的影响

间隙是影响旋转接头性能的重要设计参数,合理的设计间隙应保证转子和浮环之间始终形成油膜,转子振动小,流体泄露少。在转速为1000 r/min,间隙分别为10,40 μm情况下转子和浮环轴心轨迹如图5所示。

从图5可以看出,不同间隙下浮环的运动形态和幅值相同,而转子的运动形态和幅值不同,间隙越大转子运动幅值越大,转子与浮环的相对运动位移也越大。

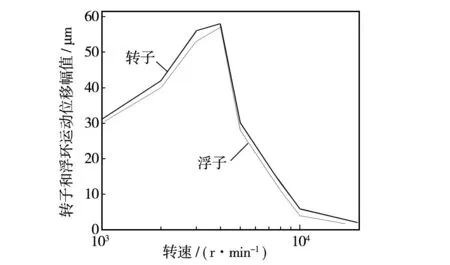

3.3 转速对转子和浮环运动的影响分析

转速是影响旋转接头性能的另一个重要因素,仿真结果表明,在低转速下,随着转速的升高,转子和浮环的运动幅值先增大后减小,在5000 r/min时最大。系统应避免在这一转速下运转,如图6所示。其中最大运动幅值对应的转速与密封圈刚度有关,刚度越小则对应转速越低,刚度越大则对应转速越高。

图6 转子和浮环运动幅值随转速变化规律Fig.6 Variation of movement amplitude of rotor and ring with increasing rotation speed

3.4 密封圈刚度对转子和浮环运动的影响分析

在转速为5000 r/min时,转子和浮环的运动幅值随密封圈刚度的变化规律如图7所示。可以看出,随着密封圈刚度的增大,转子和浮环的运动幅值先逐渐增大后减小,在2×106N/m时最大。这一刚度对应的频率与转速频率耦合导致运动幅值变大。

图7 转子和浮环的运动幅值随密封圈刚度变化规律Fig.7 Variation of movement amplitude of rotor and ring with increasing stiffness

4 结论

文中建立了考虑非线性油膜力、转子旋转运动和浮环振动在内的系统动力学模型,并通过数值仿真分析了油膜间隙、转速、密封圈刚度等因素对转子和浮环运动状态的影响规律,获得了对旋转接头设计和关键参数确定具有指导意义的结论。

1)不同间隙下转子的运动形态和幅值不同,间隙越大转子运动幅值越大,转子与浮环的相对运动位移也越大,应选择较小的间隙以控制转子的运动幅值和介质泄漏量。

2)转子和浮环的运动幅值随着转速的升高先增大后减小,这一规律为旋转接头工作转速设计提供了理论依据。

3)转子和浮环的运动幅值随着密封圈刚度的增大先增大后减小,旋转接头设计上应选择合适的密封圈刚度以减小转子和浮环的运动幅值。

[1] 李强,杨晓京,汤江龙.非接触式旋转接头的设计[J].润滑与密封,2006(4):150—152.LI Qiang,YANG Xiao-jing,TANG Jiang-long.The Design of None-touch Circumrotation Tie-in[J].Lubrication Engineering,2006(4):150—152.

[2] 王立杰,宋飚,单玉霞,等.高速旋转接头中液压控制密封间隙原理分析[J].机床与液压,2009,37(7):76—77.WANG Li-jie,SONG Biao,SHAN Yu-xia,et al.Analysis of Hydrostatic Control Sealing Gap Principle in the High Speed Rotary Union[J].Machine Tool&Hydraulics,2009,37(7):76—77.

[3] 蒋俊,郭媛,曾良才,等.间隙密封液压缸泄漏量仿真分析[J].润滑与密封,2013,38(7):75—79.JIANG Jun,GUO Yuan,ZENG Liang-cai.Simulation and Analysis of Leakage for Clearance Seal of Hydraulic Cylinder[J].Lubrication Engineering,2013,38(7):75—79.

[4] 唐建光,樊桂萍.一种新型高压、高速旋转接头结构的研究及分析[J].液压气动与密封,2008(3):50—52.TANG Jian-guang,FAN Gui-ping.Research and Analysis of a New High-Speed and High-Pressure Rotating Unions[J].Hydraulics Pneumatics&Seals,2008(3):50—52.

[5] Capone G.Descrizione Analitica Del Campo Di Forze Fluidodinamico Nei Cuscinetti Cilindrici Lurificati[J].L′Energia Elettrica,1991(3):105—110.

[6]ADILETTA G,GUIDO A R,ROSSI C.Chaotic Motions of a Rigid Rotor in Short Journal Bearings[J].Nonlinear Dynamics,1996(10):251—269.

[7] WHIPPLE R T P.Herringbone-Pattern Thrust Bearings[M].Harwell,Berkshire:England Atomic Energy Research Establishment,1951.

[8] HSING F C.Analytical Solutions for Incompressible Spiral Groove Viscous Pumps[J].ASME Journal of Lubrication Technology,1974(7):365—369.

[9] GARNER J F.Combined Hydrostatic and Hydrodynamic Principle Applied to Non-Contacting Face Seals[C]//Proc of 4th International Conference on Fluid Sealing.1970:351—360.

[10]CHENG H S,CHOW C Y,WILCOCK D F.Behavior of Hydrostatic and Hydrodynamic Noncontacting Face Seals[J].Journal of Lubrication Technology,1967,89(2):510—519.

[11]ETSION I,CONSTANTINESCU I.Expermetal Observation of the Dynamic Behavior ofNoncontacting Coned-Face Mechanical Seals[J].ASLE Transaction,1971,27(3):263—273.

[12]ETSION I.A New Concept of Zero-Leakage Non-Contacting Mechanical Face Seal[J].ASME Journal of Tribology,1984,106:338—343.

[13]何永明,穆塔里夫·阿赫迈德,孙书斗.工况参数对螺旋槽机械密封性能的影响[J].机械设计与制造,2014,9:116—119.HE Yong-ming,MUTELLIP A,SUN Shu-dou.The Influence of Opearating Conditions on the Performance of Spiral Groove[J].Machinery Design&Manufacture,2014,9:116—119.

[14]王召岩,刘晓玲,王鹏,等.基于边界效应和非牛顿效应的活塞杆密封润滑分析[J].机械设计与制造,2014(9):150—152.WANG Zhao-yan,LIU Xiao-ling,WANG Peng,et al.Analysis of Reciprocating Seal Lubrication for Seal Considering Based on the Boundary Effect and Non-Newtonian Effect[J].Machinery Design&Manufacture,2014(9):150—152.

[15]杨俭,方宇,尧辉明.柱塞密封流体动力学特性研究[J].润滑与密封,2008,33(9):10—12.YANG Jian,FANG Yu,YAO Hui-ming.Fluid Dynamic Performance of Piston Seal[J].Lubrication Engineering,2008,33(9):10—12.