我国生物柴油产业的回顾与展望

李扬,曾静,杜伟,刘德华

1983年美国科学家Graham Quick首次将经酯交换反应制得的亚麻籽油甲酯成功用于柴油发动机,并提出了生物柴油这一概念,将其定义为可再生的脂肪酸单酯。生物柴油能够以任意比例与石化柴油混合使用,是石化柴油的良好替代品,并且无需对柴油发动机进行任何改动,为解决当前的能源与环境双重危机提供了可能出路[1]。

从化学本质上来看,生物柴油一般为C12、C14、C16、C18和C22脂肪酸的单烷基酯,可通过动植物油脂 (包括废弃油脂) 与短链醇(甲醇,乙醇等) 发生转酯化或酯化反应而产生。而石化柴油一般由链烷、环烷或芳烃等不同的碳氢化合物混合组成,所含碳原子数通常为10−22个。两者除了具有接近的碳原子数,也具有相似的性质。除了可再生与可降解这一明显优势之外,与石化柴油相比,生物柴油还具有诸多优点[2-3]:生物柴油具有较高的十六烷值,含氧量较高,燃烧性能更好;硫含量远远小于石化柴油,也不含芳香族化合物,尾气中硫化物、一氧化碳、未充分燃烧的碳氢化合物、颗粒物等排放显著减少,对环境污染小;另外,生物柴油的闪点高于石化柴油,运输、储存、使用也更加安全。

由此可见,开发和推广生物柴油在减少对石化柴油的依赖、保护生态环境、实现经济社会的可持续发展方面都具有非常重要的意义。我国作为石油进口大国,消费柴汽比常年高于生产柴汽比,机动车尾气污染一直是大城市空气污染主要来源,故大力推广使用生物柴油具有重要的战略意义。据中石油经济技术研究院发布的《国内外油气行业发展报告》显示[4],2014年我国石油净进口持续增加,约为3.08亿t,石油对外依存度已高达59.5%,大规模生产替代燃料生物柴油,可缓解我国能源矛盾,对保障国家石油安全具有战略意义。近十几年来,随着我国对生物柴油产业的不断重视,各大高校、科研院所以及企业等都纷纷开展了生物柴油生产技术的研究与开发,并取得了一系列的重要成果。本文就我国生物柴油的发展历程、主要生产原料、生产技术和相关企业 3个方面进行了总结,并在此基础上对生物柴油的未来发展方向进行了探讨。

1 我国生物柴油的发展历程

与欧美国家相比,我国生物柴油产业发展较晚,于“十五”期间起步,主要是一些民营企业采用传统的化学法以废弃油脂为原料生产生物柴油。2001年,由海南正和生物能源公司投资的我国首家生物柴油工厂在河北武安投产,宣告着我国生物柴油开始步入产业化进程。2004年,科技部启动了“十五”国家科技攻关计划“生物燃料油技术开发”项目,并纳入了生物柴油相关研究课题。自此我国生物柴油产业的发展进入了加速发展阶段,一大批企业积极建设产能在数万吨/年的生物柴油项目。除了利用废弃油脂原料外,也启动建设了木本油料植物种植基地。2007年,国家发展改革委批准了中石油、中石化、中海油3大石油公司的 3个小油桐生物柴油产业化示范项目,年产能均在5−6万t。同年,我国在制定生物柴油标准方面也迈出了重要一步,出台了第一部国家标准《柴油机燃料调和用生物柴油B100》[5],2010年又颁布了《生物柴油调和燃料 (B5)》标准[6],两个标准在公布以来又于2014年进行了修订,增加了多个技术指标,逐渐接近欧美标准,在规范我国生物柴油市场的同时也推动了我国生物柴油行业健康发展。2011年,为进一步促进生物柴油行业健康发展,我国对生物柴油企业出台了优惠政策,规定对以地沟油等废弃油脂作为主要原料生产生物柴油的企业免征其燃油消费税。2014年,我国餐厨废弃物资源化利用和无害化处理试点工作已进行到第4批,全国共有83个城市已纳入此项工作中,一定程度上改善了我国生物柴油油脂原料不足的问题。

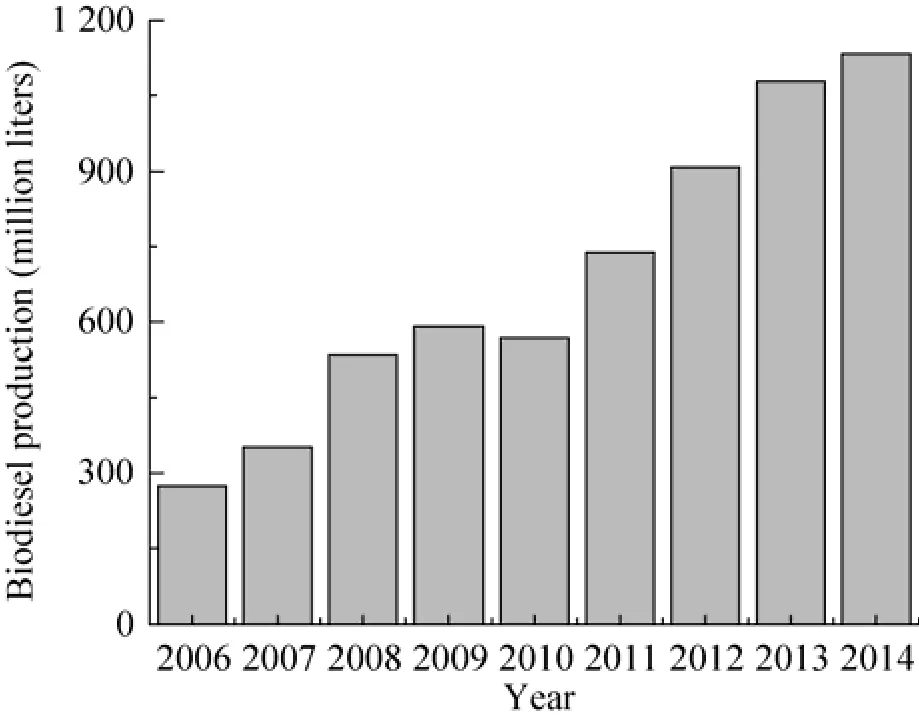

图 1显示了 2006−2014年我国生物柴油产量情况。近 3年来,得益于我国开展的严打地沟油回流餐桌现象和强化废油回收监管工作,我国生物柴油产量得到了明显提高。2014年,我国生物柴油产量已达11.3亿升,相比2013年提高了5%。目前,我国生物柴油生产工厂共有53家,产能约在40亿升,但是从产能和产量的对比来看 (表 1),历年来我国的生物柴油企业产能利用率水平一直较为低下,不足 28%,这主要是受油脂原料不足和产品销路有限所致。目前我国并未将生物柴油强制纳入成品油的销售体系,所以我国生物柴油产业的蓬勃发展尚有待于国家监管和扶持力度的进一步完善加强。

图1 我国历年生物柴油产量 (2006–2014年)[7]Fig. 1 Annual biodiesel production in China,2006–2014[7].

表 1 我国历年生物柴油厂家数量和产能利用情况(2006–2014年)[7]Table 1 The annual number of biodiesel plants and capacity utilization in China, 2006–2014[7]

2 生物柴油生产原料

据统计,生物柴油的成本构成中原料占比高达 80%。生物柴油制备可利用的原料多种多样,各国在生产生物柴油时立足于基本国情,结合自身资源,发展了不同的优势原料。目前欧盟生物柴油的原料以菜籽油为主,美国、巴西、阿根廷等生产大豆国家主要以大豆油为主,马来西亚、印尼、泰国因棕榈油资源丰富,都是主要的棕榈油生物柴油的生产国。但这些可食用的植物油脂却难以在我国得到发展。我国作为食用油消费大国,人均消耗已远高于世界水平,自给尚且不足需要进口,再依赖食用油脂制备生物柴油将会大大加剧与人争食油的局面,引发粮油危机。出于这些考虑,我国生物柴油多采用潲水油、地沟油等餐饮废弃油脂及酸化油等食用油脂加工下脚料等原料,也有个别企业采用非食用的木本油脂原料。餐饮废弃油脂常年产生,而且量也很大,将其用于生产生物柴油,是杜绝“地沟油”回流餐桌的最好解决办法。但是餐饮废油原料组成随季节、地域变化较大,原料高度分散,收集储运成本较高,难以保证持续供应,这就限制了基于餐饮废油生产生物柴油的企业规模。

除餐饮废油之外,我国也在积极利用自身丰富的木本油料作物资源,将麻疯树、黄连木、文冠果、光皮树等开发为生物柴油的原料作物,并在四川、云贵等地区都建立了生物柴油原料林业基地[8]。但木本油料受培育周期较长、采摘成本高、政府扶持力度不够等多方面因素影响,其发展还远远落后于我国生物柴油产业的发展。

近年来,微生物油脂作为生物柴油原料油脂的一种替代资源也逐渐成为了研究热点。采用微生物发酵生产油脂具有多方面的优势:微生物的培养不受地域限制也不占用耕地资源,并且菌种资源丰富,能够生产油脂的微生物在酵母、霉菌和藻类中都有分布,并且可以利用工业废液和农作物秸秆等价格低廉的原料进行生产,具有巨大的发展潜力[9]。在各类产油微生物中,微藻以其光合作用效率高、油脂含量高、可以直接利用 CO2作碳源等优势逐渐成为了解决生物柴油原料问题的备选方案之一[10]。2014年11月19日国务院下发了《能源发展战略行动计划 (2014−2020年)》[11],其中即提到要积极发展交通燃油替代,重点发展新一代非粮燃料乙醇和生物柴油,并提出超前部署微藻制油技术研发和示范。目前国内清华大学、华东理工大学、中国海洋大学、中国科学院青岛生物能源与过程工程研究所等高校科研院所,以及新奥科技发展有限公司和中石化等企业都在积极开展有关微藻改造与培养、油脂提取和转化技术的研发攻关。

微藻油脂生产技术开发在国际上同样受到许多研究院校和公司 (甚至包括 Exxon、Shell等能源巨头) 的重视,全球各大洲都有各类技术人才投入微藻油脂的研发中。但迄今为止,微藻油脂的生产成本仍然远高于大豆油、棕榈油、菜籽油等食用油脂。

3 生物柴油生产技术及代表性企业

3.1 化学法

从生物柴油的生产方法来看,均相化学催化法制备生物柴油是最广泛采用的工业化生产工艺,即利用动植物油脂与甲醇在均相酸或碱催化剂作用下发生酯化或转酯化反应,生成脂肪酸甲酯 (生物柴油)。

均相碱催化剂主要包括碱金属的醇盐 (甲醇钠,乙醇钠等)、碱金属的氢氧化物以及碳酸盐等[12],其中又以NaOH和KOH的应用最为广泛。均相酸催化剂以硫酸、盐酸和磺酸最为常见,硫酸因其价格便宜是最为常用的酸性催化剂。然而与碱催化相比,酸催化效率较低,为加快反应速度,往往需要更高的反应温度、更高的醇油摩尔比和更高的催化剂浓度[13]。但碱催化法对原料油要求很苛刻,原料油中游离脂肪酸含量需低于 0.5%,水含量需低于 0.06%,否则会对碱催化过程产生严重影响[14]。

均相化学法制备生物柴油的技术成熟,其中碱催化工艺的最大优点是反应速度快,但其局限性同样很明显。首先生产过程污染严重,反应过程会有废酸、废碱排放,同时酸碱催化剂会残留在生物柴油产品中,水洗工序会排放大量污水;后续处理工艺中,甘油及催化剂的回收困难;使用碱性催化剂时对原料油要求太过苛刻,原料油的预处理工艺复杂,同时反应过程中会有皂生成,堵塞管道。均相酸催化采用的强酸对设备和管道腐蚀严重,酸催化脂肪酸酯化效率较高,但催化甘油酯转酯化的效率很低,因此也有企业采用先酸催化酯化、再碱催化转酯化的两步工艺。针对这些问题,近年来一些新型的固体酸碱催化剂逐渐被开发出来。常见的固体碱催化剂的类型主要有碱性沸石、碱土金属氧化物和水滑石等,常用的固体酸催化剂主要有全氟磺酸树脂、硫酸氧化锆和钨酸锆等[15]。非均相催化过程具有无皂化物生成、催化剂容易分离回用、产品纯化工艺简单、并且无腐蚀性、对环境影响较小等优点[16],但是也往往存在反应受传质影响较大、活性组分容易脱落、部分固体催化剂造价成本高、合成困难、活性有限等问题[17],有待于进一步提高。

由于我国多以含水含酸的废弃油脂作为生物柴油的生产原料,单纯的碱法工艺很难在我国得到发展。目前国内生物柴油企业大多采用均相酸或酸-碱两步催化,也有个别企业采用非均相酸催化生产工艺。采用酸法或酸-碱两步法工艺的代表企业主要有福建龙岩卓越新能源发展有限公司、江苏卡特新能源有限公司、江苏恒顺达生物能源有限公司、广西防城港市中能生物能源投资有限公司、唐山金利海生物柴油股份有限公司等。

3.2 超临界流体法

超临界流体法制备生物柴油作为一种相对较为绿色的生产方法也逐渐受到了关注。该过程无需溶剂和催化剂,后续分离和纯化工艺简单,对油脂原料的品质要求也并不严格,可以耐受一定量的水和脂肪酸。由于超临界状态下的醇与油脂互溶性大大提高,反应传质会大大强化,所以反应非常迅速,在10 min内即可达到50%−90%的转化率,但是超临界状态的实现条件较为苛刻,通常需要 250−400 ℃的高温和35−60 MPa的高压,对设备制作及运行要求很高[15]。国内石油化工科学研究院杜泽学等[18]针对超/近临界甲醇介质中油脂溶解和反应开展了基础研究,解决了降低反应条件与提高产品收率相互矛盾的难题,成功开发了近临界醇解生物柴油技术 (SRCA),并依托于中海油新能源(海南) 生物能源化工有限公司,于2009年建成了年产6万t生物柴油的工业化示范装置。以大豆酸化油、棕榈酸化油、餐饮废油等为原料,生物柴油得率均可达到 95%左右。但其目前所得到的产品酸值尚不能满足新国标中小于0.5 mg KOH/g油的要求,还需要更进一步的技术攻关。

3.3 生物酶法

生物酶法制备生物柴油具有反应条件温和、对原料油品质要求较低、无需复杂的预处理工艺、产品分离回收简单、无污染排放等优点,近年来受到了越来越多的关注。由于国内企业现采用的酸法或酸-碱两步催化工艺,均存在“三废”排放多、设备腐蚀严重、生产能耗高等问题,酶法工艺过程清洁的优势在我国格外凸显。近十余年来,清华大学、北京化工大学、华南理工大学等诸多单位都开展了生物酶法制备生物柴油的相关研究,并在降低脂肪酶的成本、提高脂肪酶的稳定性和对醇的耐受性等方面取得了重要进展,达到了国际先进水平。

根据脂肪酶应用形式的不同,大体可分为括固定化酶法、全细胞酶法和游离酶法。固定化脂肪酶是当前研究的最为广泛的一种应用形式,具有稳定性好,容易分离回用等优点。用于脂肪酶固定化的载体通常有高岭石、无纺布、水滑石、大孔树脂、硅胶等。北京化工大学谭天伟课题组将假丝酵母脂肪酶 Candidia sp.99−125固定在纺织品等固定化载体膜上[19],催化油脂与甲醇转酯化合成生物柴油得率可达96%,固定化酶的半衰期为200 h以上 (30 h/每批次)[20];继而又将其成功固定在大孔树脂上,生物柴油得率可达97.3%,并且连续反应19批以后,得率仍保持在 70.2%[21]。在固定化酶催化过程中,甲醇的浓度和反应副产物甘油的积累都会显著影响固定化酶的活性,为此,研究者提出了多种解决方案,比如分步添加甲醇,换用乙酸甲酯、乙酸乙酯等毒性较低的酰基受体和采用有机溶剂作为反应介质等,都提高了催化效果。例如,华南理工大学宗敏华等[22]在固定化床反应器中进行生物柴油的制备时,采用了分批流加甲醇和在线分离副产物甘油的方式,以减少甲醇和甘油对固定化脂肪酶的负面影响,提高了生物柴油得率。清华大学李俐林等[23-24]首次提出了以亲水的叔丁醇作为反应溶剂,采用1%的Novozym 435和3%的Lipozyme TLIM组合催化菜籽油制备生物柴油,最终得率达到 95%,并且连续反应 200批次,生物柴油得率依然保持在较高水平,该工艺目前已经申请了全球专利。

全细胞酶法是指直接利用含胞内脂肪酶的微生物细胞来催化制备生物柴油,无需复杂的脂肪酶分离纯化工艺,可以大幅降低脂肪酶的成本。清华大学里伟等[25]将米根霉 Rhizopus oryzae IFO4697全细胞固定在聚氨酯泡沫颗粒上,研究发现其有很好的催化活性,且回用稳定。但全细胞酶法的最大技术瓶颈在于其传质阻力大,因而反应速率较慢。如何使反应底物透过细胞壁进入细胞内与脂肪酶发生催化反应是关键。

尽管固定化酶具有优良的催化性能,但固定化酶的成本依然偏高。与固定化酶法相比,游离酶法具有酶制剂成本较低、反应速率快、催化性能高,以及对原料油适用性强等优点,是极有发展前景的工艺方法。清华大学陈新等[26-27]首次报道了采用游离脂肪酶NS81006催化中性或酸性油脂甲醇解制备生物柴油,均可在8 h内实现90%以上的生物柴油得率。任宏杰等[28]研究了NS81006催化大豆油乙醇解制备生物柴油 (脂肪酸乙酯) 的催化活性及稳定性,脂肪酶共回用了5个批次,反应14 h生物柴油得率一直维持在90%左右。

我国酶催化法制备生物柴油工业化一直走在国际同行前列。2006年,湖南海纳百川生物工程有限公司采用清华大学开发的酶法工艺,建成了全球首套酶法生产生物柴油的工业化装置,产能达2万t/年。该公司以地沟油作为原料,制得的生物柴油产品完全满足欧盟及我国生物柴油的标准要求。2013年,北京信汇生物能源科技股份有限公司重组湖南海纳百川生物工程有限公司,在进一步完善工艺和装备的基础上,将其产能扩大到5万t/年,自2014年投产以来一直稳定运行。与此同时,北京信汇生物能源科技股份有限公司主导的广东信汇生物能源有限公司20万t/年酶法生物柴油项目已全面开工建设。

4 展望

基于可再生油脂的生物柴油作为性能优良、环境友好的石化柴油替代品,从生产到使用全过程的技术、运营和管理都已有国际国内成熟的经验。大力推广生物柴油对缓解我国的能源短缺、减轻城市空气污染、促进节能减排具有重要的战略性意义。基于我国人口、耕地及粮油供应的基本国情,我国生物柴油产业发展的重点将是:强化各种废弃油脂回收监管并专用于生物柴油生产;结合生态林场建设、沙漠治理及荒山绿化,加大力度扶持适宜木本油料的培育种植,扩大生物柴油原料保障;优先支持环境友好、原料适应性广的生物柴油先进生产工艺技术的推广;支持生物柴油企业与科研单位合作开发提高原料综合利用率或产品附加值的新技术,如利用甘油生产聚酯多元醇、利用不饱和甲酯生产增塑剂等。

与其他可再生能源产业的发展一样,生物柴油产业离不开政府的财税扶持。我国虽然也有对符合条件的生产企业免征燃油消费税等扶持政策,但因消费端没有强制使用的义务而导致扶持政策对生物柴油生产企业的有效扶持力度大大减弱。建议参照国际惯例以及我国燃料乙醇强制使用的经验,对生物柴油实施适度的强制使用政策。

[1] Agarwal AK. Biofuels (alcohols and biodiesel)applications as fuels for internal combustion engines. Prog Energ Combust, 2007, 33(3):233–271.

[2] Silitonga AS, Masjuki HH, Mahlia TMI, et al.Experimental study on performance and exhaust emissions of a diesel engine fuelled with Ceiba pentandra biodiesel blends. Energy Convers Manage, 2013, 76: 828–836.

[3] Basha S A, Gopal K R, Jebaraj S. A review on biodiesel production, combustion, emissions and performance. Renew Sustain Energy Rev, 2009,13(6/7): 1628–1634.

[4] Report issued by CNCP Economics &Technology Research Institute [EB/OL]. [2015-06-01].http://www.cnenergy.org/dujia/201502/t20150203_344794.html (in Chinese).

中石油经济技术研究院发布 2014年行业报告[EB/OL]. [2015-06-01]. http://www.cnenergy.org/dujia/201502/t20150203_344794.html.

[5] GB/T 20828–2007, Standard specification for biodiesel fuel (B100)[S]. Beijing: China Standard Publishing House (in Chinese).GB/T 20828–2007, 柴油机燃料调合用生物柴油(BD100)[S]. 北京: 中国标准出版社.

[6] GB/T 25199–2010, Standard specification for biodiesel fuel blend(B5)[S]. Beijing: China Standard Publishing House (in Chinese).GB/T 25199–2010, 生物柴油调合燃料 (B5)[S].北京: 中国标准出版社.

[7] USDA'S GAIN Reports. China-Peoples Republic of Biofuels Annual 2014 [EB/OL]. [2015-06-01].http://gain.fas.usda.gov/Pages/Default.aspx.

[8] Hou YK, Liu SY, Huang L, et al. Selection and evaluation of biodiesel tree species in China. Forest Res, 2009, 22(1): 7–13 (in Chinese).侯元凯, 刘松杨, 黄琳, 等. 我国生物柴油树种选择与评价. 林业科学研究, 2009, 22(1): 7–13.

[9] Zhao ZB, Hu CM. Progress in bioenergy-oriented microbial lipid technology. Chin J Biotech, 2011,27(3): 427–435 (in Chinese).

赵宗保, 胡翠敏. 能源微生物油脂技术进展. 生物工程学报, 2011, 27(3): 427–435.

[10] Song DH, Hou LJ, Shi DJ. Exploitation and utilization of rich lipids-microalgae, as new lipids feedstock for biodiesel production-a review. Chin J Biotech, 2008, 24(3): 341–348 (in Chinese).

宋东辉, 侯李君, 施定基. 生物柴油原料资源高油脂微藻的开发利用. 生物工程学报, 2008,24(3): 341–348.

[11] General Office of the State Council of the People's Republic of China. The action plan for energy development strategy from the year 2014 to 2020[EB/OL]. [2015-06-01]. http://www.gov.cn/zhengce/content/2014-11/19/content_9222.htm (in Chinese).

国务院办公厅. 能源发展战略行动计划[EB/OL].[2015-06-01]. http://www.gov.cn/zhengce/content/2014-11/19/content_9222.htm.

[12] Demirbas MF, Balat M, Balat H. Potential contribution of biomass to the sustainable energy development. Energy Convers Manage, 2009,50(7): 1746–1760.

[13] Goff MJ, Bauer NS, Lopes S, et al. Acid-catalyzed alcoholysis of soybean oil. J Am Oil Chem Soc,2004, 81(4): 415–420.

[14] Ma F, Clements LD, Hanna MA. The effects of catalyst, free fatty acids and water on transesterification of beef tallow. Trans ASAE,1998, 41(5): 1261–1264.

[15] Abbaszaadeh A, Ghobadian B, Omidkhah M R, et al. Current biodiesel production technologies: a comparative review. Energy Convers Manage,2012, 63: 138–148.

[16] Basumatary S. Heterogeneous catalyst derived from natural resources for biodiesel production: a review. Res J Chem Sci, 2013, 3(6): 95–101.

[17] Lee J S, Saka S. Biodiesel production by heterogeneous catalysts and supercritical technologies. Bioresour Technol, 2010, 101(19):7191–7200.

[18] Du ZX, Tang Z, Wang HJ. Research and development of a sub-critical methanol alcoholysis process for producing biodiesel using waste oils and fats. Chin J Catal, 2013, 34(1): 101–115 (in Chinese).

杜泽学, 唐忠, 王海京. 废弃油脂原料 SRCA 生物柴油技术的研发与工业应用示范. 催化学报,2013, 34(1): 101–115.

[19] Tan TW, Xu JH, Asano Y. Biocatalysis in biorefinery: a green and highly efficient way to convert renewables. J Mol Catal B Enzym, 2009,56(2/3): 77.

[20] Nie KL, Wang F, Tan TW. Biodiesel production by immobilized lipase. Mod Chem Ind, 2003, 23(9):35–38 (in Chinese).

聂开立, 王芳, 谭天伟. 固定酶法生产生物柴油.现代化工, 2003, 23(9): 35–38.

[21] Gao Y, Tan TW, Nie KL, et al. Immobilization of lipase on macroporous resin and its application in synthesis of biodiesel in low aqueous media. Chin J Biotech, 2006, 22(1): 114–118 (in Chinese).

高阳, 谭天伟, 聂开立, 等. 大孔树脂固定化脂肪酶及在微水相中催化合成生物柴油的研究. 生物工程学报, 2006, 22(1): 114–118.

[22] Zong MH, Wu H. Method for preparing biodiesel by biocatalyst mediated transesterification of oils:China, CN03114294.X. 2003-04-24 (in Chinese).

宗敏华, 吴虹. 生物催化油脂转酯生产生物柴油的方法: 中国, CN03114294.X. 2003-04-24.

[23] Li LL, Du W, Liu DH, et al. Lipase-catalyzed transesterification of rapeseed oils for biodiesel production with a novel organic solvent as the reaction medium. J Mol Catal B Enzym, 2006,43(1/4): 58–62.

[24] Li LL, Du W, Liu DH, et al. Lipase-catalyzed production of biodiesel from several oils in a novel reaction medium. Chin J Process Eng, 2006, 6(5):799–803 (in Chinese).

李俐林, 杜伟, 刘德华, 等. 新型反应介质中脂肪酶催化多种油脂制备生物柴油. 过程工程学报, 2006, 6(5): 799–803.

[25] Li W, Du W, Liu DH. Rhizopus oryzae IFO 4697 whole cell catalyzed methanolysis of crude and acidified rapeseed oils for biodiesel production in tert-butanol system. Process Biochem, 2007,42(11): 1481–1485.

[26] Chen X, Du W, Liu DH, et al. Lipase-mediated methanolysis of soybean oils for biodiesel production. J Chem Technol Biotechnol, 2008,83(1): 71–76.

[27] Chen X, Du W, Liu DH. Response surface optimization of biocatalytic biodiesel production with acid oil. Biochem Eng J, 2008, 40(3): 423–429.

[28] Ren HJ, Du W, Lv LL, et al. Study on free lipase-catalyzed ethanolysis for biodiesel preparation in an oil/water biphasic system. J Am Oil Chem Soc, 2011, 88(10): 1551–1555.