我国工业生物过程工程研究进展

庄英萍,陈洪章,夏建业,唐文俊,赵志敏

进入21世纪以来,矿石资源和能源不断减少、环境污染日益严重,使传统的化石经济面临巨大挑战,能源危机、环境危机成为世界各国未来发展急需解决的重大问题。在此背景下,基于丰富生物质资源的生物技术因环境友好、资源可再生等特点越来越受到人们的关注,工业生物技术已成为世界各国争相发展的重点,其中生物过程工程技术是生物技术产业化的关键,是联系上游生物技术,如合成生物学、基因工程、代谢工程等与实际生物技术产业的重要技术支撑。我国《国家中长期科学和技术发展规划纲要 (2006−2020)》已将生物技术作为科技发展的五大战略重点之一。2010年9月通过的《国务院关于加快培育和发展战略性新兴产业的决定》也将生物产业列入战略性新兴产业。体现了国家层面对工业生物技术产业发展的重视程度,在《“十二五”生物技术发展规划》中将生物过程工程技术列为未来重点突破的核心关键技术之一,主要涉及在线检测技术、过程优化和控制技术、分离提取技术、反应器设计与制造技术等。

开展生物过程工程研究,有其独特的意义:为应对日益严峻的资源和环境压力,世界各国都致力于发展高效绿色的生物方法与技术,以期代替传统的化学方法与技术制备大宗工业品,生物催化 (转化) 是生物法制备工业品的核心,而生物催化 (转化) 过程工程则是生物催化(转化) 技术面向产业化的纽带和基础,是实现工业品制造绿色化、高效、低耗的关键;另外,在实验室摇瓶中已基本可全化学合成基因组,并“半合成”人工细胞或“最小化细胞” (Minimal cell),亦可用生物方法合成在自然界里不存在的新物质,然而,从实验室人工细胞或最小化细胞到工业应用,还有许多基础问题、尤其是生物过程工程技术方面的问题有待解决,如人工或最小化细胞在生物反应器中的适应性,如何以低成本进行大规模培养等等,这些问题都是生物过程工程所要解决的;另一方面,我国是一个工业生物技术产业大国,但并非强国,尤其在工业生物过程工程研究方面与国外有较大的差距,导致工业生产效率低下、污染和能耗大;另一方面,我国在现代生物技术方面发展迅猛,尤其近年在利用动物细胞生产抗体、疫苗、蛋白药物的生物技术发展迅速,而与之配套的生物过程技术、装备与先进国家存在较大差距,使得产业化效率低、产品质量差等,极大地限制了我国这一产业的发展势头。因此,在大力发展工业生物技术过程中,除了要在组学研究、合成生物学研究这些“高精尖”前沿技术方面取得突破外,更不能忽视过程工程在其成果产业化过程中所起的关键作用。

生物过程工程研究有其独特之处:生物过程的主体是细胞的生命代谢,是一个复杂的系统,由于生物过程在反应器内进行,反应器内生物系统的表型取决于外界环境条件与细胞生理功能的共同作用,这种外界环境对细胞功能的影响可以通过不同途径发生作用,是一个非常复杂的过程。因此为了更好地进行过程工程研究,人们必须考虑到以下几个方面:应该研究细胞和反应器两个系统的特性;研究过程中要坚持基础研究、关键共性技术与产品应用技术一贯制研究,实现科学与工程的良好结合;生物过程研究的方式、规范、战略都要转变,以适应生物过程大数据时代的到来;注重生物过程工程研究中的多学科交叉,多学科知识将是支撑过程工程研究的基础;过程工程研究,必须做到形成工艺工程装备一体化研究技术体系,才能支撑工业生物过程的高效产业化。

我国的工业生物过程工程研究自 20世纪80年代以来,受国际上研究发展趋势及我国工业生物技术的国情影响,先后经历了多个发展阶段:即早期从经典的化工过程研究中演变来的动力学研究方法;基于过程控制的优化方法;基于过程单参数、多参数相关及先进传感技术的多尺度过程优化;固态发酵机理及基于机理的高效固态发酵反应器的设计等多个发展阶段。本文主要从以上几个方面综述我国自开展生物过程研究以来的发展历程,并通过分析指出未来生物过程工程研究的方向及重点。

1 依托传统化工过程的研究方法的发展

1.1 基于过程动力学的生物过程研究

在工业生物过程研究的早期,一方面大部分生物过程研究的科学工作者主要从化工领域研究背景转移过来的;另一方面国际上也是这种状况,人们对工业生物过程的研究更多的是借鉴化工过程研究的手段,试图通过开展过程动力学研究来解决工业生物过程工程控制的问题,此类研究在 20世纪90年代最为活跃,主要是通过非结构化的动力学模型来描述生物过程。此方法中将细胞看成黑箱,用经验公式来描述细胞生长动力学、底物消耗动力学等,取得了一定进展,但是从生物过程复杂性来说,还不能完全采用类似的方式来实现生物过程的优化控制。这方面的研究主要集中在批培养发酵的过程动力学模型的建立与验证,固定化细胞的过程动力学等。

早期对过程动力学的研究主要集中在分批发酵动力学数据的分析和参数求取上,例如龚建华等[1]通过分析实验数据,整理构建了用于描述赖氨酸分批生长的动力学模型,并利用该模型分析了底物消耗在产物、菌体及维持上的分配问题;施源等[2]利用数学建模分析了不稳定质粒重组酵母菌的过程动力学,通过数值模拟可实现对发酵过程控制使重组乙型肝炎表面抗原产量提高20%;龚建华等[3]通过分批动力学模型参数Ks值设计补料培养方案,从而使大肠杆菌胞内β-半乳糖苷酶累计量明显增加。邱宏伟等[4]针对短梗霉多糖发酵过程,建立了基于逻辑方程和 Lucdeking-Piret方程的动力学模型。宫衡等[5]、方柏山等[6]通过对赖氨酸发酵动力学研究,并利用补料批培养[7]等操作达到高的转化率、生产强度极高的产物浓度。此外在动力学研究过程中,还发展出了相应的用于模型参数估计的单纯形法[8]以及用于模型类型分类的比生长速率双相法等相应的数值化建模支撑方法。此外,在固定化细胞动力学研究方面,也先后发表过多篇研究论文[9-10]。

随着动力学研究的不断深入,人们开始意识到传质过程对动力学影响在工业生物过程研究中的重要性,从而在此方面进行了深入研究。王志龙[11]考察了传递过程对 Monod方程的影响,得出了传递过程不影响Monod方程的形式,但影响其动力学参数的求取。朱忠奎课题组[12]建立了固定化纤维素酶的反应动力学模型,系统地研究了产物竞争性抑制、内扩散限制、溶液中的宏观底物浓度、载体大小等因素对球形载体内部的底物、产物浓度分布和效率因子的影响。其研究表明适当降低微球载体粒径、提高反应体系中底物溶液浓度、改变载体的结构使底物在载体内部容易扩散等措施可以降低底物扩散限制对固定化纤维素酶促反应的影响。陈坚课题组[13]应用改进的 Logistic和Luedeking-Piert方程分别对细胞生长动力学和谷胱甘肽合成动力学进行了模拟,得到不同温度下各种动力学参数。其结果表明较高温度可以适当降低底物对细胞生长的抑制作用,谷胱甘肽合成与细胞生长呈现部分相耦联关系。该模型为产朊假丝酵母Candida utilis发酵生产谷胱甘肽的过程控制提供了很好的理论依据。

相较于 20世纪90年代的模型优化,近几年的模型化或基于动力学模型的优化往往具有更大的复杂度,并且应用的范围也更加广阔,发酵产品也更为丰富。为不熟悉的产品建立其生物过程的动力学模型已经成为了一种常规的研究手段。张建国等[14]利用分批发酵研究了灵芝Ganodermalucidum胞外多糖的合成特性,结果表明灵芝多糖合成和菌体生长呈部分生长关联性。根据分批发酵试验结果采用 Logistic方程、Luedeking-Piret方程和类似Luedeking-Piret方程,得到了描述灵芝生长、胞外多糖以及葡萄糖底物消耗分批发酵动力学模型。在初始葡萄糖变化较大范围内,试验数据与模型预测值进行了比较拟合,平均相对误差小于5%,表现出很好的适用性。鲁明波等[15]对法夫酵母的不同补料发酵方式进行了研究。基于底物抑制模型,提出了一种优化的两阶段补料策略,用于法夫酵母产虾青素的高密度发酵,与传统的补料方式相比发酵终点细胞干重达到23.8 g/L,虾青素产量达到 29.05 mg/L,分别比分批发酵提高了52.8%和109%。

1.2 基于过程控制的模型化方法研究

随着动力学研究的深入,人们发现生化过程的模型化存在着诸多困难。首先,微生物细胞内存在着由上千个生化反应所组成的代谢网络,很难将每一个反应的动力学模型整合起来描述细胞生物过程;其次,在微生物细胞代谢网络基础上还存在着不同水平上的调控机制,如酶动力学水平上的快速调控,酶转录表达水平上的迟缓调控等,这些过程的时间尺度存在很大跨度,因而也很难在一个统一的模型中表征;最后,微生物细胞内与胞外存在各种物质的输运过程,这些过程的模型化描述也存在困难。基于此,传统的非结构化的动力学模型往往表现出精度低、应用范围窄而受到了很大限制。由此逐渐发展起来了基于人工神经网络、遗传算法等过程建模方法。这种方法在生物过程研究即工业生物过程控制中一经引用,受到广泛重视,也为工业生物过程的优化控制发展起到了一定推动作用。

陈敏等[16]在锌酵母分批流加发酵动态优化过程研究中,将模式识别在锌酵母发酵工艺优化控制中应用[17],尝试将模糊集和模式识别的理论和方法引入发酵过程研究中,以锌酵母发酵工艺条件优化为目的,获得了酵母产量的提高,糖转化率高及残糖浓度低等诸因素的综合考虑优化控制区。蔡煜东等[18]率先在谷氨酸发酵过程的神经网络模拟预测模型,利用人工神经网络典型模型反向传播模型,初步尝试了神经网络模拟预测方法的效果。苗志奇等[19]则利用神经网络优化对谷氨酸流加发酵过程进行研究,将模拟网络与优化网络结合组成双网系统,用于谷氨酸流加生产过程的模拟与优化分析。杨一兵等[20]则发展了基于神经网络的生化过程预估优化控制,并以工业生产中发酵过程的补料控制为例,叙述了神经网络模型如何用于生化过程预估和优化控制。方柏山等[21]在青霉素补料批培养过程研究中利用了人工神经网络模型。近些年人工神经网络在生物过程工程研究中进一步深化,袁景淇课题组[22]利用基于人工神经网络的滚动学习预报技术,实现了对罐批产量的预报,并结合其他信息,如pH、二氧化碳产生量等,对异常原因进行判断,并结合效益函数实际值和预报曲线异常类型,来判定停罐和安排车间调度或者采取其他措施,实现损失的降低。谭左平等[23]针对试验数据含有的噪音导致的模型预测精度和泛化能力下降的问题,提出了一种新的基于熵准则的 RBF神经网络建模方法,并成功运用在谷胱甘肽发酵过程建模中。实验结果表明,该方法具有较高的预测精度、泛化能力和良好的鲁棒性,从而对谷胱甘肽的发酵建模有潜在的应用价值。

除了人工神经网络模型外,遗传算法、自适应控制理论、在线参数辨识、多变量自校正控制以及支持向量机等方法得到了充分发展和应用。禹慧明等[24]将遗传算法在工程优化中的应用,以及遗传算法对生物科学的可能应用作了简单的展望。金沙等[25]利用在线参数辨识,构建了带有噪音的适合于工业规模青霉素半连续发酵数学模型,以排气的二氧化碳释放速率为在线观测量,应用推广卡尔曼滤波器进行状态与参数的在线辨识,为过程的自适应优化控制奠定了基础。在此基础上进一步利用自适应控制理论[26],构造了青霉素半连续发酵跟踪自适应控制系统。叶开明等[27]采用多变量自校正控制,以青霉素补料批发酵为例,采用两阶离散动态模型描述生化反应过程的动态行为,借助于计算机在线监测系统,在40 000 L大罐上进行参数辨识与多变量自校正控制仿真研究。魏东芝等[28]将增广卡尔曼滤波器在维生素C二步发酵中应用,在维生素C二步发酵动力学模型研究的基础上,引进增广Kalman滤波器理论,将数学模型、发酵系统和实际操作等因素引起的偏差归为白噪声序列,用于发酵状态及模型参数的滤波处理。结果表明,滤波估计比模型计算的拟合精度大为提高,加深了对该系统动力学特性的认识,为维生素 C二步发酵过程的状态估计、状态预测及在线辨识奠定了理论基础。刘毅等[29]采用最小二乘支持向量机以Pensim仿真平台为例对青霉素发酵这一典型生化过程进行建模研究。给出了最小二乘支持向量机参数的调整策略和分析结果,建立了产物浓度、菌体浓度和底物浓度等重要过程变量的在线预报模型,其结果表明用其建立的在线预报模型拟合误差小、推广性能好,可以作为发酵过程的进一步控制和优化的参考依据。

2 基于过程参数相关性分析的过程多尺度研究

2.1 单因素水平的过程优化研究

在单因素水平上进行过程优化研究在过程研究早期具有较多的文献报道,主要通过研究诸如搅拌转速、通气流量、前体添加浓度、金属离子添加浓度等从单一水平上静态研究初始添加量等对过程的影响,这方面的研究由于忽略了发酵过程的动态变化因而仅在一定程度上起到过程优化的目的,但是由于操作简单易于理解而被广泛应用。

李彤等[30]对 L-亮氨酸发酵过程氮源反馈与非反馈控制的初步研究,比较了几种非反馈型、反馈型不加硫酸铵的发酵结果,提出了最佳的控制方法。方宏清等[31]在双价基因工程大肠杆菌的大规模发酵培养工艺研究中,以氧传递系数为放大准则成功地将该工艺在 200 L国产发酵罐上再现。李寅等[32]通过高发酵活力面包酵母的高产率流加培养策略研究,考察了不同的流加策略对面包酵母培养过程中发酵活力和产量的影响。并且进一步研究了酵母摇瓶发酵中pH、装液量、初糖浓度、碳氮磷比等单因素对谷胱甘肽发酵的影响[33]。

杨蕴刘课题组[34]就戊二酸-7-氨基头孢烷酸(GL-7ACA) 酰化酶基因工程菌的补糖方式进行了优化研究,分别对恒速流加、pH反馈控制和指数流加等 3种补糖模式进行了考察,发现以指数流加方式得到的生物量和产酶水平最高,而从基因的表达效率即比酶活看,pH反馈的补料方法最优,以上研究为GL-7ACA酰化酶的工业化生产提供了很好的线索。詹晓北课题组[35]通过考察pH控制对热凝胶发酵的影响,把热凝胶发酵过程分成两阶段,菌体生长期pH恒定控制在 7.0,热凝胶合成期 pH恒定在 5.6,可以得到最大的热凝胶产量、生产强度及转化率。谭天伟课题组[36]通过优化前体L-蛋氨酸的量以及补加策略,使 S-腺苷-L-蛋氨酸的量(S-adenosyl methionine, SAM) 的最高积累量达到4.98 g/L,生物量132 g/L。徐志南等[37]考察了不同流加方式对重组大肠杆菌胞外人表皮生长因子 (hEGF) 的影响,发现与间歇式发酵相比,分批补料、在线识别流加和恒速流加均能有效地提高工程菌的质粒稳定性和含质粒细胞的浓度,同时hEGF的体积浓度分别提高了28.1%、25.5%和 150%,表明恒速流加最适于 hEGF的表达。陈坚课题组[38]研究了不同温度下谷氨酰胺转氨酶 (Microbial transglutaminase, MTG)分批发酵的过程动力学特性,提出了分批发酵生成MTG的分阶段温度控制策略。诸葛健课题组[39]研究了供氧对假丝酵母产丙三醇的研究,发现适量供氧能得到高丙三醇产率,而产生少量的副产物。陈坚课题组[40]研究了金属离子对地衣芽胞杆菌合成多聚 γ-谷氨酸的影响,表明Mn2+、Co2+、Zn2+均能促进多聚 γ-谷氨酸的合成。刘同军等[41]研究了溶氧对变溶菌素发酵的影响,表明在最适条件下,不同发酵阶段,氧的供求情况总在发生变化。邱英华等[42]研究了溶氧对杀菌肽-X发酵工艺的影响,发现当培养过程处于限制状态时最适于工程菌的表达。陈坚课题组[43]研究了 pH对产朊假丝酵母分批发酵生产谷胱甘肽的影响,发现在pH为5.5时谷胱甘肽总产量最高。焦鹏课题组[44]研究了二元酸发酵过程中,烷烃的加入时间对细胞生长、P450酶的诱导和产酸的影响,并以此建立了长链二元酸新的发酵工艺。

随着对生物过程理解的加深,生物过程研究不再局限于微生物发酵生产生物质,其过程优化也逐渐拓展到各个领域。细胞工厂概念的深入人心,使得过程优化的策略被大量用于异源表达的生物过程中。聂艳秋等[45]利用葡萄糖作为底物,以经过加热预处理并活化的厌氧污泥作为种泥,研究了其初始pH值对产氢产乙酸/耗氢产乙酸两段耦合工艺厌氧发酵定向生产乙酸的影响,并按照初始pH的不同对发酵过程进行了分类,为利用污泥生产乙酸的生物过程提供了优化结果。

2.2 基于统计的过程优化方法研究

发酵培养基优化往往是生物过程优化的开端,而在20世纪90年代出现的基于正交实验、均匀设计等的培养基实验设计方法极大提高了培养基优化的实验设计方面的效率。另外在此基础上逐渐发展起来的响应面分析、析因实验等得到快速发展,成为培养基优化的一种非常高效的方法而被广泛使用。

在红霉素发酵工艺优化研究中,范代娣等[46]通过正交实验对培养基进行优化,抗生素生物合成提高了15%−29%。刘党生等[47]应用均匀设计对 L-异亮氨酸发酵进行了培养基优化。方柏山等[48]用人工神经网络模型描述发酵培养基与产物的关系,并由此模型预测产物浓度,用遗传算法优化培养基配方能够收到较好的效果,它不仅能有效地提高产物浓度、显著地降低培养基成本,而且可大大减少繁琐的实验工作量及缩短研究周期。李孱等[49]用响应面法对乳酸链球菌Lactococcus lactis生产细菌素乳链菌肽的培养基进行了优化,使乳链菌肽产量增加了一倍。张博润课题组[50]通过单因素实验和正交试验设计优化高生物量富硒酵母培养条件,使硒含量达到了优化前的1.3倍。夏黎明课题组[51]利用正交实验,优化了假丝酵母发酵玉米芯半纤维素水解液生产木糖醇的工艺条件,并结合发酵过程中通气量的优化使得最终的木糖醇得率达到0.75 g/g。张厚瑞等[52]采用二次正交旋转组合设计研究了蔗渣半纤维素水解过程中硫酸浓度与液/固比对木糖收率的影响。王普等[53]通过菌种优选得到产高选择性羰基还原酶的热带假丝酵母104 菌株,可不对称还原 1-(3,5-二三氟甲基) 苯基乙酮生成 (S)-1-(3,5-二三氟甲基)苯基乙醇,并利用部分因子实验设计、最陡爬坡实验、中心组合实验以及响应面分析的方法确定了最优化的培养基成分,提高了 65.2%的还原酶活力。申乃坤等[54]利用耐高温酵母菌株对木薯粉同步糖化法生产高浓度乙醇的发酵条件进行了优化,最终利用响应面优化的方法优化培养基组成和操作参数,使得最终产量提高了33%。

2.3 基于在线传感技术的多参数相关分析及过程多尺度研究

过程的动态分析涉及到过程中代谢过程的代谢转化机理,自 20世纪90年代以来,从先进过程在线监测技术的研究到过程参数的相关分析,从反应器尺度观察到的各种参数的动态变化来解读胞内代谢的情况,从而对过程进行优化与控制,取得了很好的工业应用成果。

生物反应过程是细胞在生物反应器中大规模培养的反应过程,其中活体细胞的代谢调控是过程优化与放大的关键。张嗣良课题组[55-57]提出了生物反应过程多尺度理论:可将生物反应过程分为基因分子尺度、细胞尺度与生物反应器尺度的网络结构;生物反应过程中具有不同尺度的网络状态的输入输出关系,存在着信息流、物质流与能量流,具有很宽的空间尺度和时间尺度;基因水平的分子尺度属于纳尺度范围,一般在10–9m以下,细胞代谢属于微尺度范围,在10–8−10–4m之间,反应器工程属于介尺度范围,在 10–3−102m之间。微生物和细胞在酶活性水平上 (包括酶的激活、抑制、亚基的结合和解离、共价修饰和降解) 控制的时间常数在毫秒至秒的范围内;在基因表达调控水平上 (诱导、转录的阻遏和去阻遏) 描述至分钟;而在种群选择和进化水平上则描述至天或更长的时间单位。因此还必须在这些不同时间尺度范围内进行动态或定态的相关研究,生物反应过程优化不能只是从单一尺度 (基因、细胞、生物反应器) 上去解决,而是要注意它们之间的关系和瓶颈问题,其中跨尺度观察与控制是微生物过程优化的关键。由此形成了一套基于参数相关的发酵过程多尺度问题研究的优化技术和发酵过程多参数调整的放大技术。

随着生物技术发展,人们对微生物细胞内的代谢网络的研究越来越清晰,逐渐出现的基因尺度代谢网络模型构建、基因组学、蛋白组学、代谢组学等飞速发展,使得生物过程工程研究也逐渐由胞外宏观代谢特性研究逐步深入到胞内代谢流特性研究,例如稳定性同位素13C标记的胞内代谢流分析技术等的发展正逐渐将生物过程工程研究推上一个新的高度。

陈昭烈课题组[58]以 HEK293细胞团的粒径、细胞数、细胞活力、葡萄比消耗率、乳酸转化率为观察指标,考察了搅拌转速对细胞团形成、粒径分布以及细胞生长和代谢的影响,表明合适的搅拌速度所产生的流体剪切力既能合理控制细胞团的大小,也可以为细胞团中HEK293细胞提供基本的物质传递效率满足其正常生长和代谢。张嗣良课题组[59]在鸟苷发酵过程研究中,通过对发酵过程多参数的相关性分析,结合生物合成代谢途径、氨基酸和有机酸积累的分析,确认了发酵过程代谢流从HMP向EMP 途径的迁移,认为造成这种代谢流迁移的原因可能是过程铵离子积累,在此基础上,通过对过程参数实时检测分析和及时调整EMP和 HMP 代谢通量,使鸟苷产率提高了 35%。张嗣良课题组[60]在金霉素发酵过程研究中,通过对加油后DO和OUR等参数变化的相关性分析,客观、动态地把握临界氧水平及氧平衡的制约因素。谭天伟课题组[61]研究了麦角固醇发酵过程中DO、OUR、pH和残糖浓度与酿酒酵母的生物量和麦角固醇含量的关系,并研究了这些参数之间的内在联系,发现溶氧是关键敏感参数,将其控制12%左右能有效提高单位体积发酵液中麦角固醇的产量。郭美锦等[62]将重组毕赤酵母表达工程植酸酶过渡相的在线和离线参数进行相关性分析,建立了过渡相在线参数pH、OUR (Carbondioxide eliminationg rate, CER)和RQ与胞内代谢通量变化的关系,为跨尺度观察发酵过程变化及其控制提供了数据依据。喻扬等[63]利用氧化还原电极,研究了在厌氧条件下将氧化还原电位值 (Oxidation reduction potential, ORP) 控 制在不同水平 (–50 mV,–100 mV, –150 mV, –230 mV) 对乙醇发酵过程的影响,实现了通过氧化还原电位来监控厌氧发酵过程特性,为今后厌氧条件或极低溶氧浓度的好氧发酵过程的参数采集提供了方法,也为酵母细胞合理分配代谢流,实现乙醇生产最优化的宏观控制提供了一种有效的手段。汪建峰等[64]利用合成生物学构建了表达萜类化合物的大肠杆菌菌株,并建立了高效的MEP途径用于萜类前体的合成,开展了新构建菌株的高密度发酵研究,通过补糖速率调控,使紫槐二烯的产量从2.5 g/L提高到了6.1 g/L。邹祥等[65]通过对实验室规模红霉素发酵过程的研究,在50 L规模反应器上优化了复合培养基中氮源的种类及浓度,使最终的红霉素有效组分产量提高22.2%;同时利用过程中跨尺度的研究,掌握了氮源对于红霉素生产优化的机理,并成功地在132 t及372 t工业规模生物反应器上实现了高产率的重现。李昆太等[66]利用小规模摇瓶实验确定了环境pH对于维生素B12合成的显著影响及作用机理,通过对过程中碳源及甲基供体的调控,使得维生素 B12的产量得到了显著提升,并最终在120 t工业规模反应器上实现了pH在 7.15至 7.30之间的精确控制,得到了214.3 mg/L的最高产量。此后,王泽建等[67]探究了在维生素 B12的生产过程中氧气消耗与产量间的关系,提出了“阶梯降低”OUR控制的策略,并成功应用在工业规模的120 t生物反应器上,最终达到了208 mg/L的稳定产量。

3 固态发酵过程的研究发展

3.1 固态发酵及其与液态深层发酵的比较

固态发酵起源于中国,但因对固态发酵本质研究较少,导致其在相当长的时期里发展缓慢。与典型的深层液态发酵相比,固态发酵基质的含水量低,在12%−80%之间,大多为60%左右,这就使得固态发酵的有机废水相当少,在当前环境污染日益严重的形式下,显现出更大的优势。表1比较了固态发酵与液态发酵。

3.2 固态发酵的优势

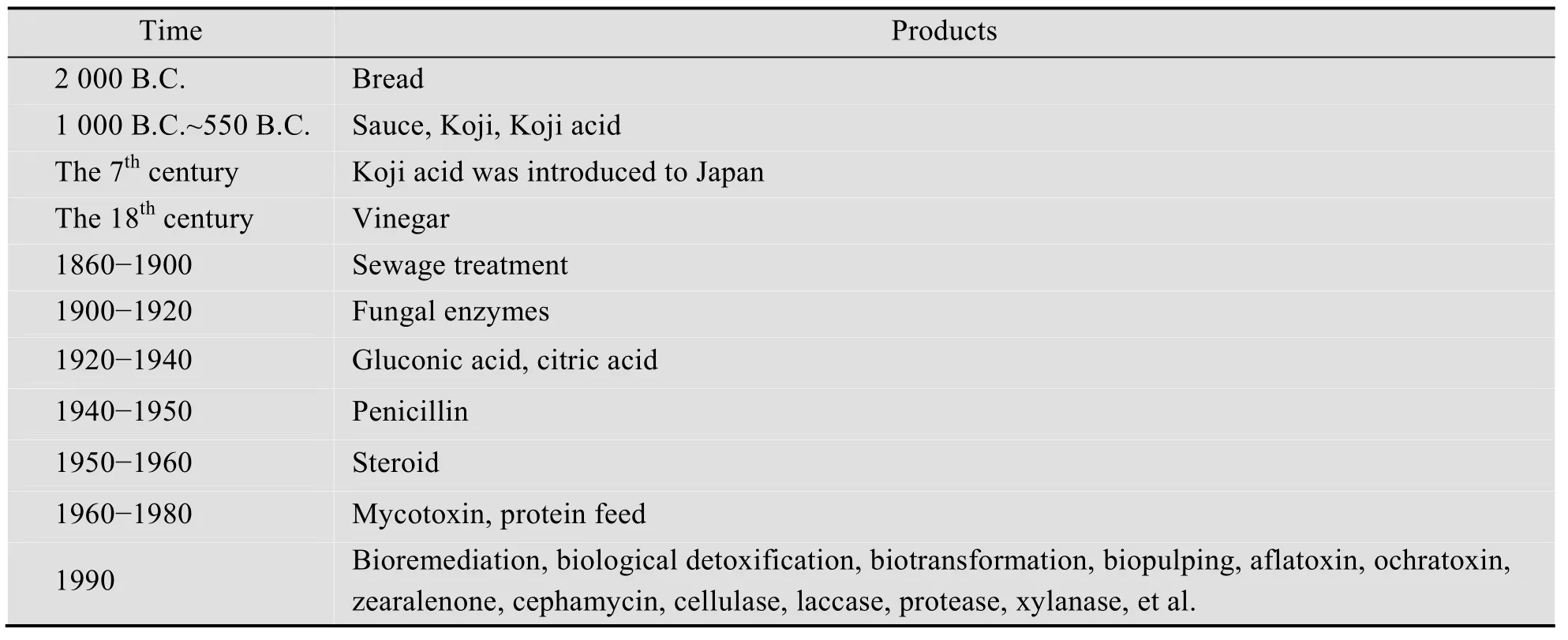

相比于液态发酵,供氧充足是固态发酵的显著优势。此外,固态发酵产生的有机废水少,产物浓度高;固态发酵更贴近丝状真菌的天然生境,许多霉菌在固态发酵条件下生产能力更强。固态发酵可利用大量价格低廉的工、农业废弃物生产高附加值产品,因而固态发酵被认为是可再生性资源综合利用最有希望的途径之一。目前,固态发酵被广泛应用于食品酿酒、医药化工、能源环境等领域,表 2列举了固态发酵产品的范围及其发展历程。

表1 固态发酵与液态发酵的比较[68-69]Table 1 Comparisons between solid-state fermentation with liquid fermentation[68-69]

表2 固态发酵产品发展历程[70]Table 2 Development of solid-state fermentation products[70]

3.3 现代固态发酵的模型及调控

发酵过程的调控是实现过程优化的重要途径,也是提高固态发酵生产效率的主要方式。发酵过程控制需要详细了解微生物的生物学特性,定量分析相关代谢网络,运用工程学的知识对环境变量进行调控。固态发酵工程调控是以目标产物最大化为目的,通过认知、改变微生物的遗传代谢特性,调节、改善发酵条件 (如反应器类型、操作变量等),使微生物的生产潜能得到最大发挥的过程。本节主要从过程工程的角度出发,着重探讨固态基质热、质传递的宏观模拟及调控进展。固态发酵宏观建模针对基质床及其周围环境之间的热、质传递过程,主要用于评估反应器的适用性,优化工艺操作变量。模型所包含的传递项大体相同,主要有基质内代谢热的产生、热传导、热对流、水蒸气的产生和扩散;基质与反应器之间的空隙内热量的传导和对流,气体的扩散,水蒸气的扩散和凝结;以及反应器壁面与周围环境之间发生的热传导和对流[71]。

20世纪80年代末和90年代初的固态发酵模型主要针对浅盘固态发酵和转鼓式固态发酵[72],运用微分方程,研究热量、气体、生物量等随时间的变化,而没有考察其在空间维度上的区别。与此同时,最初的模拟主要揭示蒸发散热和通风操作对基质热量散失的作用。90年代中期发展的浅盘固态发酵模型开始使用偏微分方程[73],揭示了固态发酵过程中热、质传递的变化。此时的模型在之前的基础上有了较大发展,不仅将热、质传递耦合,还考虑了菌体在基质表面生长对基质颗粒尺寸、孔隙和氧气扩散速率的影响。不足之处在于,模型将基质颗粒和颗粒间隙都视为规则的形状,这与实际情况仍然有较大偏差。但是这时期的模型在物理意义上已经较为符合实际,理论分析更为完备,为后来建模工作的发展提供了有益的参考[68-69]。

20世纪90年代后期,关于各类填充床反应器的宏观模型层出不穷。此时的模型沿用了偏微分方程来强调发酵过程中基质热传导的不均一性,但忽略了填充床反应器中必然存在的蒸发散热和强对流现象,模型并未体现热、质传递的耦合。与此同时,模型也假设基质颗粒及颗粒间隙的形状是规则的,未能克服对基质颗粒假设过于理想化的弊端。到20世纪90年代末,Smith等模型的出现有效缓解了上述问题。尽管其模型仍然假设基质颗粒形状是规则的,但其将水蒸气、氧气的扩散和水分含量的变化同菌体生长和热量传递相耦合;同时对菌体生长模型进行了改进,使其能够体现菌体衰亡;值得一提的是,该模型还体现了基质的三相性和多孔性,且揭示了孔隙度随发酵过程中基质含水量的变化呈动态分布[74-76]。因此,Smith等的模型从整体上更符合实际情况,较以往的固态发酵模型有着质的突破。该模型的缺陷在于忽略了由于菌体对基质颗粒的消耗利用所造成的基质物理性质变化。

21世纪初,人们逐渐认识到填充床发酵过程中床层压降增大和轴向温差是限制其规模放大的主要因素[77]。搅拌操作及与其具有相似机理的转鼓反应器获得重视,这时已经可以通过数值模拟从热、质传递机理方面优化反应器的操作变量。相关模型的研究主要关注剪切力对基质的混匀作用、破坏作用,考察基质的多孔性及气、液、固各相内的热、质传递,使发酵传递理论进一步发展。

气相双动态固态发酵反应器通过周期性压力脉动和气体内部循环,可有效促进固态基质散热,近年来该技术得到较快发展。压力脉动频率是决定散热速率的一个关键参数,通过建立热量平衡模型,对脉动频率进行了优化。发现变频脉动是气相双动态固态发酵的最佳操作模式,可有效促进热量传递和提高发酵产量[78]。

4 未来发展趋势展望

工业生物过程研究的最终目标是要将实验室形成的优化工艺推广放大到工业过程中,实现工业生物过程的高效转化。基于以上分析可以看出生物过程工程的发展在经历了初期以化工过程研究中的计量学、反应动力学为基础的生物过程黑箱动力学模型,到后期的用于工业生物过程优化控制的基于人工神经网络、遗传算法、模式识别等,基于单因素或基于统计分析的各种方法的应用,都很难全面地把握过程中不同反应尺度上的相互关系,而基于生物过程多参数相关分析的过程多尺度理论的提出,使实验室规模与工业规模过程生理代谢参数的相关性分析得以实施,从而利用过程参数相关分析方法实现工业生物过程的优化与放大,并在多个工业应用案例中取得成功。然而要最终实现理性放大,单纯基于专家经验的过程参数分析还存在一定的不足,需要深入挖掘过程放大中,反应器内流场的差异导致的细胞生理代谢差异间的机制。

工业规模反应器内的流场结构与实验室规模反应器相比具有分布不均匀的特点,而细胞在分布不均匀的底物浓度场中所表现出来的生理代谢特性会明显区别于均匀浓度场下的结果。因而有必要从流场和细胞生理代谢两个角度来描述这一过程。因此提出了基于反应器流体动力学和细胞反应动力学整合的理性放大方法[79-81]。具体说来,就是将流体力学模拟与生物过程模型模拟相结合,通过结合黑箱模型、结构化动力学模型,甚至在今后结合小规模的基因尺度代谢网络动力学模型,实现包含有菌体自身特性的生物过程模拟。计算反应动力学(Computational reaction dynamics, CRD) 与计算流体力学 (Computational fluid dynamics, CFD)的结合,将成为今后研究生物过程及工业规模优化的一个重要方向。

对于固态发酵过程的发展来讲,广义上,现代固态发酵与传统固态发酵的区别主要在于发酵工程是否实现集约化、机械化和自动化。狭义上,研究者认为能否实现纯种大规模集约化生产是区别现代与传统固态发酵的主要指标[68]。固态发酵反应器为微生物的生长及代谢产物的产生提供适宜的环境条件及空间,固态发酵反应器的发展标志着现代固态发酵的进步。作者等基于法向周期作用力刺激原理,提出了新的固态发酵反应器设计思路,即以流体静力学理论为基础,以法向作用力为动力源,强调生物反应器是一个非线性活细胞代谢与周围环境进行质量、热量、能量、信息交换的生态系统,是由生命系统和环境系统组成的特定空间,而不是单一的装置。基于该原理发明了气相双动态固态发酵新技术,通过发酵反应器中气流的周期性脉动和循环,有效改善了固态发酵过程中的热量传递和氧气传递,促进了菌体的生长和代谢,缩短了发酵周期,目前该技术及装置已成功放大到100 m3[68]。

[1] Gong JH, Ding JY, Huang HR, et al. Kinetic study and modelling on L-arginie fermentation. Chin J Biotech, 1993, 9(1): 8–15 (in Chinese).

龚建华, 丁久元, 黄和容, 等. L-精氨酸发酵动力学特性的分析研究. 生物工程学报, 1993,9(1): 8–15.

[2] Shi Y, Yuan WK, Chen MH. Study on growth kinetics of unstable recombinant Saccharomyces cerevisiae. Chin J Biotech, 1990, 6(1): 44–49 (in Chinese).

施源, 袁渭康, 陈敏恒. 不稳定的基因工程酵母生长动力学研究. 生物工程学报, 1990, 6(1):44–49.

[3] Gong JH, Strandberg L, Enfors SO. A kinetic study on the production of β-galactosidase by Escherichia coli ATCC 15224. Chin J Biotech,1990, 6(3): 246–251 (in Chinese).

龚建华, Strandberg L, Enfors SO. 大肠杆菌ATCC 15224胞内β-半乳糖苷酶生成的动力学研究. 生物工程学报, 1990, 6(3): 246–251.

[4] Qiu HW, Yang SZ. The characteristics of Aureobasidiumpullulans fermentation process.Chin J Biotech, 1990, 6(4): 332–337 (in Chinese).

邱宏伟, 杨守志. 短梗霉多糖发酵过程特征的研究. 生物工程学报, 1990, 6(4): 332–337.

[5] Gong H, Lun SY. Optimization of Lysine fed-batch fermentation. Chin J Biotech, 1996,12(4): 482–488 (in Chinese).

宫衡, 伦世仪. 赖氨酸流加发酵最优控制的研究. 生物工程学报, 1996, 12(4): 482–488.

[6] Fang BS, Lin JQ. Estimation for model parameters of batch fermentation kinetics. Chin J Biotech,1992, 8(3): 283–287 (in Chinese).

方柏山, 林金清. 分批发酵动力学模型参数的估算. 生物工程学报, 1992, 8(3): 283–287.

[7] Gong H, Lun SY. The kinetics of lysine batch fermentation. Chin J Biotech, 1996, 12(S):219–225 (in Chinese).

宫衡, 伦世仪. 赖氨酸分批发酵动力学的研究.生物工程学报, 1996, 12(S): 219–225.

[8] Fang BS. The application of simplex method to the estimation of kinetic and energetic parameters of microbial growth. Chin J Biotech, 1991, 7(3):257–262 (in Chinese).

方柏山. 单纯形法在微生物生长动力学和能学参数估算中的应用. 生物工程学报, 1991, 7(3):257–262.

[9] Li XL, Jin NR. Kinetics and mathematical model of ethanol formation by immobilized yeast cells.Chin J Biotech, 1991, 7(3): 263–271 (in Chinese).

李祥麟, 金宁人. 固定化酵母酒精生成动力学及其数学模型. 生物工程学报, 1991, 7(3):263–271.

[10] Li FC, Xu JN, Zhang SL, et al. A mathematic model for the continuous production invert sugar with immobilized yeast cells. Chin J Biotech,1992, 8(4): 378–388 (in Chinese).

李凡超, 徐京宁, 张嗣良, 等. 固定化酵母细胞连续生产转化糖反应动力学的研究. 生物工程学报, 1992, 8(4): 378–388.

[11] Wang ZL. Coupling model of the substrate premeabling through the cytoplasmic membrane and Monod kinetics. Chin J Biotech, 2000, 16(5):636–640 (in Chinese).

王志龙. 基质穿膜传递过程和 Monod方程的耦合模型. 生物工程学报, 2000, 16(5): 636–640.

[12] Zhou JQ, Chen SG, Zhu ZK. Kinetics model of spherical immobilized cellulose. Chin J Biotech,2005, 21(5): 799–803 (in Chinese).

周建芹, 陈实公, 朱忠奎. 微球载体固定化纤维素酶的反应动力学模型研究. 生物工程学报,2005, 21(5): 799–803.

[13] Wei GY, Li Y, Du GC, et al. Kinetics models for the effect of temperature on batch glutathione fermentation by Candida utilis. Chin J Biotech,2003, 19(3): 358–363 (in Chinese).

卫功元, 李寅, 堵国成, 等. 温度对谷胱甘肽分批发酵的影响及动力学模型. 生物工程学报,2003, 19(3): 358–363.

[14] Zhang JG, Chen XM, He XS. Kinetic model for exopolysaccharides Ganodermalucidum in batch fermentation. Chin J Biotech, 2007, 23(6):1065–1070 (in Chinese).

张建国, 陈晓明, 贺新生. 灵芝胞外多糖分批发酵动力学模型. 生物工程学报, 2007, 23(6):1065–1070.

[15] Lu MB, Ji L, Liu YS, et al. Kinetic model for optimal feeding strategy in astaxanthin production by Xanthophyllomyces dendrorhous. Chin J Biotech, 2008, 24(11): 1937–1942 (in Chinese).

鲁明波, 纪磊, 刘永胜, 等. 基于动力学模型的法夫酵母发酵生产虾青素的补料策略优化. 生物工程学报, 2008, 24(11): 1937–1942.

[16] Chen M, Liu WH, Wang JX. Dynamical state operation optimization of the zinc yeast fed-batch fermentation process. Chin J Biotech, 1995, 11(2):184–189 (in Chinese).

陈敏, 刘万卉, 王静馨. 锌酵母分批流加发酵动态优化. 生物工程学报, 1995, 11(2): 184–189.

[17] Chen M, Liu WH, Wang JX. Application of pattern recognition on optimum control of zinc yeast fermentation process. Chin J Biotech, 1996,12(3): 367–370 (in Chinese).

陈敏, 刘万卉, 王静馨. 模式识别在锌酵母发酵工艺优化控制中的应用. 生物工程学报, 1996,12(3): 367–370.

[18] Cai YD, Chen CQ, Zhou B. The neural network model for predicting the process of fermentation.Chin J Biotech, 1995, 11(1): 90–92 (in Chinese).

蔡煜东, 陈常庆, 周斌. 谷氨酸发酵过程的神经网络模拟预测模型. 生物工程学报, 1995, 11(1):90–92.

[19] Miao ZQ, Zhao LY, Yuan YJ. A neral network for the optimization of fed-batch fermentation of glutamic acid. Chin J Biotech, 1998, 14(2):198–202 (in Chinese).

苗志奇, 赵凌云, 元英进. 谷氨酸流加发酵过程的神经网络优化研究. 生物工程学报, 1998,14(2): 198–202.

[20] Yang YB, Wang SQ, Zhang QL, et al. Prediction and optimal control for bioprocess based on ANNs. Chin J Biotech, 1996, 12(1): 101–105 (in Chinese).

杨一兵, 王树青, 张泉灵, 等. 基于神经网络的生化过程预估优化控制. 生物工程学报, 1996,12(1): 101–105.

[21] Fan BS, Hu ZD. Artificial neural network model for penicillin fermentation in fed-batch. Chin J Biotech, 1996, 12(S): 215–218 (in Chinese).

方柏山, 胡宗定. 青霉素补料分批培养的人工神经网络模型. 生物工程学报, 1996, 12(S):215–218.

[22] Li YF, Yuan JQ. Neural network detection of abnormalities in fed-batch fermentation. Chin J Biotech, 2005, 21(1): 102–106 (in Chinese).

李运锋, 袁景淇. 神经网络预报在发酵过程异常诊断中的应用. 生物工程学报, 2005, 21(1):102–106.

[23] Tan ZP, Wang ST, Deng ZH, et al. GSH fermentation process modeling using entropy-citerion based RBF neural network model. Chin J Biotech, 2008, 24(5): 829–836 (in Chinese).

谭左平, 王士同, 邓赵红, 等. 基于熵准则的鲁棒的 RBF谷胱甘肽发酵建模. 生物工程学报,2008, 24(5) 829–836.

[24] Yu HM, Yao RH, Lin WT. Genetic algorithms: an application of evaluation theory and genetics to optimization problems in engineering. Chin J Biotech, 1997, 13(4): 339–342 (in Chinese).

禹慧明, 姚汝华, 林炜铁. 遗传算法——进化论思想与遗传学原理在工程优化中的应用. 生物工程学报, 1997, 13(4): 339–342.

[25] Jin S, Zhang SL, Yu JT. Online identification of state and parameters for fed-batch penicillin fermentation process. Chin J Biotech, 1989, 5(4):315–321 (in Chinese).

金沙, 张嗣良, 余俊棠. 青霉素半连续发酵过程状态与参数在线辨识. 生物工程学报, 1989,5(4): 315–321.

[26] Jin S, Zhang SL, Yu JT. Study of adaptive control for fermentation process. Chin J Biotech, 1990,6(1): 50–55 (in Chinese).

金沙, 张嗣良, 余俊棠. 发酵过程自适应控制研究. 生物工程学报, 1990, 6(1): 50–55.

[27] Ye KM, Jin S, Zhang SL, et al. A feasibility study of multivariable sef-tuning control for biochemical processes-fed-batch penicillin fermentation. Chin J Biotech, 1993, 9(1): 61–68(in Chinese).

叶开明, 金沙, 张嗣良, 等. 生化反应过程的多变量自校正控制—以重复流加青霉素发酵为例.生物工程学报, 1993, 9(1): 61–68.

[28] Wei DZ, Yuan WK, Yuan ZY, et al. Extend Kalman Filter (EKF) application in vitamin C two-step fermentation process. Chin J Biotech,1993, 9(1): 31–35 (in Chinese).

魏东芝, 袁渭康, 袁中一, 等. 增广 Kalman滤波器在维生素 C二步发酵中的应用. 生物工程学报, 1993, 9(1): 31–35.

[29] Liu Y, Wang HQ. Modelling a penicillin fed-batch fermentation using least squares support vector machines. Chin J Biotech, 2006, 22(1): 144–149(in Chinese).

刘毅, 王海清. 采用最小二乘支持向量机的青霉素发酵过程建模研究. 生物工程学报, 2006,22(1): 144–149.

[30] Li T, Gong JH, Huang HR. A study on the feedback/non-feedback nitrogen source controls in L-leucine fermentation. Chin J Biotech, 1995,11(1): 96–99 (in Chinese).

李彤, 龚建华, 黄和容. L-亮氨酸发酵过程氮源反馈与非反馈控制的初步研究. 生物工程学报,1995, 11(1): 96–99.

[31] Fang HQ, Wang XP, Chen M, et al. Fermentation study of recombinant Escherichia coli MM in large scale. Chin J Biotech, 1997, 13(3): 294–297(in Chinese).

方宏清, 王叙甫, 陈明, 等. MM 工程菌的大规模发酵培养工艺研究. 生物工程学报, 1997,13(3): 294–297.

[32] Li Y, Chen J, Song Q, et al. Fed-batch culture strategy for high yield of baker’s yeast with high fermentative activity. Chin J Biotech, 1997, 13(2):160–167 (in Chinese).

李寅, 陈坚, 宋祺, 等. 高发酵活力面包酵母的高产率流加培养策略研究. 生物工程学报,1997, 13(2): 160–167.

[33] Li Y, Chen J, Zhou ND, et al. The effect of environmental conditions and glucose feeding strategy on glutathione (GSH) production. Chin J Biotech, 1998, 14(2): 147–152 (in Chinese).

李寅, 陈坚, 周楠迪, 等. 环境条件及摇瓶补糖策略对谷胱甘肽发酵的影响. 生物工程学报,1998, 14(2): 147–152.

[34] Gong W, Chen J, Yang YL. Optimization of glucose fed-batch culture for GL-7ACA acylase production by Escherichia coli MMR204/pZC1.Chin J Biotech, 2004, 20(6): 953–957 (in Chinese).

龚巍, 陈军, 杨蕴刘. GL-7ACA酰化酶基因工程菌(Eschedchia coli MMR204/pZC1)批式补糖发酵条件优化. 生物工程学报, 2004, 20(6):953–957.

[35] Wang L, Zhan XB, Zhu YH, et al. Influence of pH control on the production of curdlan by Alcaligenesfaecalia strain. Chin J Biotech, 2002,18(5): 634–637 (in Chinese).

王磊, 詹晓北, 朱一晖, 等. pH控制对热凝胶发酵的影响. 生物工程学报, 2002, 18(5): 634–637.

[36] Liu PY, Dong HZ, Tan TW. Effect of feeding pre-L-methionine on high-cell-density fermentation for S-adenosyl-L-methionine production. Chin J Biotech, 2006, 22(2): 268–272(in Chinese).

刘沛溢, 董函竹, 谭天伟. 补加前体L-蛋氨酸对高密度发酵生产 S-腺苷-L-蛋氨酸的影响. 生物工程学报, 2006, 22(2): 268–272.

[37] Xu ZN, Cen PL, Wong WKR. The effect of different glucose feeding modes on hEGF production in an excretory recombinant Escherichia coli K12 system. Chin J Biotech,2001, 17(5): 594–597 (in Chinese).

徐志南, 岑沛霖, Wong WKR. 不同流加发酵方式对重组大肠杆菌细胞外 hEGF表达水平的影响. 生物工程学报, 2001, 17(5): 594–597.

[38] Zheng MY, Du GC, Chen J, et al. A strategy of temperature control in batch MTG fermentation.Chin J Biotech, 2000, 16(6): 759–762 (in Chinese).

郑美英, 堵国成, 陈坚, 等. 分批发酵生产谷氨酰胺转氨酶的温度控制策略. 生物工程学报,2000, 16(6): 759–762.

[39] Jin HR, Fang HY, Zhuge J. The effect of oxygen supply on production of glycerol with Candida glycerolgenesis. Chin J Biotech, 2000, 16(2):203–206 (in Chinese).

金海如, 方慧英, 诸葛健. 供氧对产丙三醇假丝酵母产丙三醇发酵研究. 生物工程学报, 2000,16(2): 203–206.

[40] Yang G, Chen J, Qu YB, et al. Effect of metal ions on γ-poly (glutamic acid) synthesis by Bacillus licheniformis. Chin J Biotech, 2001, 17(6):706–709 (in Chinese).

杨革, 陈坚, 曲音波, 等. 金属离子对地衣芽孢杆菌合成多聚 γ-谷氨酸的影响. 生物工程学报,2001, 17(6): 706–709.

[41] Liu TJ, Xu WL, Sun WB, et al. Effect of dissolved oxygen on mutanolysin fermentation. Chin J Biotech, 2000, 16(2): 229–231 (in Chinese).

刘同军, 徐文琳, 孙文波, 等. 溶氧对变溶菌素发酵的影响. 生物工程学报, 2000, 16(2):229–231.

[42] Qiu YH, Shen Y, Wang YH, et al. Effect of dissolved O2on the fermentation of recombinant cecropin-X by Escherichia coli. Chin J Biotech,2004, 20(6): 972–974 (in Chinese).

邱英华, 沈益, 王玉海, 等. 溶氧对杀菌肽-X发酵工艺的影响. 生物工程学报, 2004, 20(6):972–974.

[43] Wei GY, Li Y, Du GC, et al. Effects of dissolved oxygen and pH on Candida utilis batch fermentation of glutathione. Chin J Biotech, 2003,19(6): 734–739 (in Chinese).

卫功元, 李寅, 堵国成, 等. 溶氧及 pH 对产朊假丝酵母分批发酵生产谷胱甘肽的影响. 生物工程学报, 2003, 19(6): 734–739.

[44] Xiao YZ, Jiao P, Hua YT, et al. Study on fermentation of long-chain dicarboxylic acid based on enzymology. Chin J Biotech, 2001,17(2): 218–220 (in Chinese).

肖云智, 焦鹏, 华玉涛, 等. 烷烃对P450酶的诱导及二元酸发酵工艺改进. 生物工程学报,2001, 17(2): 218–220.

[45] Nie YQ, Liu H, Du GC, et al. Acetate production by acidification-homoacetogenesis two-phase coupling process: effect of initial pH. Chin J Biotech, 2007, 23(4): 686–691 (in Chinese).

聂艳秋, 刘和, 堵国成, 等. 初始 pH 值对产氢产乙酸/耗氢产乙酸两段耦合工艺定向生产乙酸的影响. 生物工程学报, 2007, 23(4): 686–691.

[46] Fan DD, Chen B, Shang LA, et al. The improvement of fermentation technical parameters for the eryhrus-mycin formation. Chin J Biotech,1999, 15(1): 104–108 (in Chinese).

范代娣, 陈斌, 尚龙安, 等. 红霉素发酵工艺优化研究. 生物工程学报, 1999, 15(1): 104–108.

[47] Liu DS, Wang P, Li FD, et al. Application of uniform design in L-isoleucine fermentation. Chin J Biotech, 1991, 7(3): 247–251 (in Chinese).

刘党生, 王鹏, 李福德, 等. 均匀设计在 L-异亮氨酸发酵中的应用. 生物工程学报, 1991, 7(3):247–251.

[48] Fang BS, Chen HW, Xie XL, et al. The medium optimization of xylitol fermentation based on neural networks and genetic algorithms. Chin J Biotech, 2000, 16(5): 648–650 (in Chinese).

方柏山, 陈宏文, 谢晓兰, 等. 基于神经网络和遗传算法的木糖醇发酵培养基优化研究. 生物工程学报, 2000, 16(5): 648–650.

[49] Li C, Bai JH, Cai ZL, et al. Culture medium optimization and primary kinetics analysis for nisin production. Chin J Biotech, 2001, 17(2):187–192 (in Chinese).

李孱, 白景华, 蔡昭铃, 等. 细菌素发酵培养基的优化及动力学初步分析. 生物工程学报,2001, 17(2): 187–192.

[50] Fan XY, Guo XN, Fu XH, et al. The breeding and culture condition optimization of a high-biomass selecium-enriched yeast strain. Chin J Biotech,2003, 19(6): 720–724 (in Chinese).

范秀英, 郭雪娜, 傅秀辉, 等. 高生物量富硒酵母的选育及培养条件初步优化. 生物工程学报,2003, 19(6): 720–724.

[51] Fang XN, Huang W, Xia LM. Xylitol production from corn cob hemicellulosic hydrolysate by Canidida sp.. Chin J Biotech, 2004, 20(2):295–298 (in Chinese).

方祥年, 黄炜, 夏黎明. 假丝酵母发酵玉米芯半纤维素水解液生产木糖醇. 生物工程学报,2004, 20(2): 295–298.

[52] Zhang HR, Zeng JZ, He CX, et al. Utilization of sugar cane bagasse hydrolyusates for xylitol production by yeast. Chin J Biotech, 2002, 18(6):724–728 (in Chinese).

张厚瑞, 曾健智, 何成新, 等. 酵母发酵蔗渣半纤维素水解物生产木糖醇. 生物工程学报,2002, 18(6): 724–728.

[53] Wang P, Sun LM, He JY. Medium optimization for enhanced production of carbonyl reductase by Candida tropicalis 104 by response surface methodology. Chin J Biotech, 2009, 25(6):863–868 (in Chinese).

王普, 孙立明, 何军邀. 响应面法优化热带假丝酵母 104菌株产羰基还原酶发酵培养基. 生物工程学报, 2009, 25(6): 863–868.

[54] Shen NK, Wang QY, Lu Y, et al. Enhancing ethanol production using thermophilic yeast by response surface methodology. Chin J Biotech,2010, 26(1): 42–47 (in Chinese).

申乃坤, 王青艳, 陆雁, 等. 响应面法优化耐高温酵母生产高浓度乙醇. 生物工程学报, 2010,26(1): 42–47.

[55] Zhang SL, Ye BC, Chu J, et al. From multi-scale methodology to systems biology: to integrate strain improvement and fermentation optimization. J Chem Technol Biotechnol, 2006,81(5) 734–745.

[56] Zhang SL, Chu J, Zhuang YP. A multi-scale study of industrial fermentation processes and their optimization//Zhong JJ, Ed. Biomanufacturing.Berlin Heidelberg: Springer, 2004: 97–150.

[57] Zhang SL, Cao XJ, Chu J, et al. Bioreactors and bioseparation//Tsao GT, Ouyang PK, Chen J, Eds.Biotechnology in ChinaⅡ . Berlin Heidelberg:Springer, 2010: 105–150.

[58] Liu H, Liu XM, Wu BC, et al. Effects of hydrodynamic on aggregates formation, growth and metabolism of HEK293 cells in suspension culture. Chin J Biotech, 2006, 22(1): 101–106 (in Chinese).

刘红, 刘兴茂, 吴本传, 等. 流体动力对HEK293细胞的细胞团形成及细胞生长和代谢的影响. 生物工程学报, 2006, 22(1): 101–106.

[59] Cai XP, Chen SX, Chu J, et al. Analysis on metabolic flux shift during guanosine fermentation. Chin J Biotech, 2002, 18(5):622–625 (in Chinese).

蔡显鹏, 陈双喜, 储炬, 等. 鸟苷发酵过程代谢流迁移的分析. 生物工程学报, 2002, 18(5):622–625.

[60] Zhang M, Fan T, Su LM, et al. The affecting of soybean oil in fermentation process with co-relation analysis of parameters. Chin J Biotech,2000, 16(6): 750–754 (in Chinese).

张明, 樊滔, 苏丽明, 等. 通过参数相关性分析对豆油在发酵过程中的作用的探讨. 生物工程学报, 2000, 16(6): 750–754.

[61] Gao H, Tan TW. Analysis of parameters for optimum of ergosterol fermentation. Chin J Biotech, 2001, 17(6): 693–697 (in Chinese).

高桦, 谭天伟. 影响酵母细胞麦角固醇的发酵控制参数的分析. 生物工程学报, 2001, 17(6):693–697.

[62] Guo MJ, Chu J, Zhuang YP, et al.Parameters-based association analysis for recombinant phytase expression in genetically engineered Pichia pastoris at transition phase.Chin J Biotech, 2004, 20(6): 932–936 (in Chinese).

郭美锦, 储炬, 庄英萍, 等. 重组毕赤酵母表达工程植酸酶发酵过渡相参数相关分析. 生物工程学报, 2004, 20(6): 932–936.

[63] Yu Y, Wang YH, Chu J, et al. The influence of controlling redox potential on ethanol production by Saccharomyces cerevisiae. Chin J Biotech,2007, 23(5): 878–884 (in Chinese).

喻扬, 王永红, 储炬, 等. 控制发酵过程氧化还原电位优化酿酒酵母乙醇生产. 生物工程学报,2007, 23(5): 878–884.

[64] Wang JF, Xiong ZQ, Zhang SL, et al. Engineering MEP pathway in Escherichia coli for amorphadiene production and optimizing the bioprocess through glucose feeding control. Chin J Biotech, 2014, 30(1): 64–75 (in Chinese).

汪建峰, 熊智强, 张嗣良, 等. 基于 2-C-甲基-D-赤藓糖醇-4磷酸途径的产紫槐二烯大肠杆菌构建及其补糖策略优化. 生物工程学报, 2014,30(1): 64–75.

[65] Zou X, Hang HF, Chu J, et al. Oxygen uptake rate optimization with nitrogen regulation for erythromycin production and scale-up from 50 L to 372 m3scale. Biores Technol, 2009, 100(3):1406–1412.

[66] Li KT, Liu DH, Chu J, et al. An effective and simplified pH-stat control strategy for the industrial fermentation of vitamin B12 by Pseudomonas denitrificans. Biopr Biosyst Eng,2008, 31(6): 605–610.

[67] Wang ZJ, Wang HY, Li YL, et al. Improved vitamin B12 production by step-wise reduction of oxygen uptake rate under dissolved oxygen limiting level during fermentation process. Biores Technol, 2010, 101(8): 2845–2852.

[68] Chen HZ. Modern Solid State Fermentation.Netherlands: Springer, 2013.

[69] Chen HZ. Modern Solid State Fermentation:Technology-Theory and Practice. Beijing:Chemical Industry Press, 2013 (in Chinese).

陈洪章, 现代固态·发酵技术——理论与实践. 北京: 化学工业出版社, 2013.

[70] Chen HZ, Xu J. Principle and Application of Modern Solid State Fermentation. Beijing:Chemical Industry Press, 2004 (in Chinese).

陈洪章, 徐建. 现代固态发酵原理及应用. 北京: 化学工业出版社, 2004.

[71] Rajagopalan S, Rockstraw DA, Munson-McGee SH. Modeling substrate particle degradation by Bacillus coagulans biofilm. Biores Technol, 1997,61(3): 175–183.

[72] Mitchell DA, von Meien OF, Krieger N. Recent developments in modeling of solid-state fermentation: heat and mass transfer in bioreactors.Biochem Eng J, 2003, 13(2/3): 137–147.

[73] Sargantanis J, Karim MN, Murphy VG, et al.Effect of operating conditions on solid substrate fermentation. Biotechnol Bioeng, 1993, 42(2):149–158.

[74] Ashley VM, Mitchell DA, Howes T. Evaluating strategies for overcoming overheating problems during solid-state fermentation in packed bed bioreactors. Biochem Eng J, 1999, 3(2): 141–150.

[75] Mitchell DA, Pandey A, Sangsurasak P, et al.Scale-up strategies for packed-bed bioreactors for solid-state fermentation. Proc Biochem, 1999,35(1/2):167–178.

[76] Hasan SDM, Costa JAV, Sanzo AVL. Heat transfer simulation of solid state fermentation in a packed-bed bioreactor. Biotechnol Technol, 1998,12(10): 787–791.

[77] Smits JP, van Sonsbeek HM, Tramper J, et al.Modelling fungal solid-state fermentation: the role of inactivation kinetics. Biopr Eng, 1999, 20(5):391–404.

[78] Zhao ZM, Wang L, Chen HZ. Variable pressure pulsation frequency optimization in gas double-dynamic solid-state fermentation (GDSSF)based on heat balance model. Proc Biochem,2015, 50(2): 157–164.

[79] Wang G, Tang WJ, Xia JY, et al. Integration of microbial kinetics and fluid dynamics toward model-driven scale-up of industrial bioprocesses.Eng Life Sci, 2015, 15(1): 20–29.

[80] Wang G, Chu J, Noorman H, et al. Prelude to rational scale-up of penicillin production: a scale-down study. Appl Microbiol Biotechnol,2014, 98(6): 2359–2369.

[81] Wang Y, Chu J, Zhuang YP, et al. Industrial bioprocess control and optimization in the context of systems biotechnology. Biotechnol Adv, 2009,27(6): 989–995.