基于正交试验的盾构刀具磨损分析

牛江川, 陈 琳, 刘进志, 郭京波

(石家庄铁道大学 机械工程学院,河北 石家庄 050043)

0 引言

目前盾构施工法已经在城市地铁建造过程中起到至关重要的作用,但是在施工过程中,对刀具磨损情况的掌握还远远不及盾构机发展的速度,而在掘进过程中刀具的磨损情况也是制约掘进进度的一个重要因素。及时掌握盾构掘进过程中刀具的磨损状况以便更换磨损严重的刀具,具有重要的意义,不及时换刀将直接影响盾构机的切削破岩效果和掘进进度。

在盾构施工中,刀具磨损状况的判断主要还是凭经验,最有效的方法是停机人工进舱检查,但这是一个风险很高的工作,只能在比较稳定的地层中发挥作用。在不稳定的地层中,还要提前做好一系列的准备工作,代价很大[1]。张明富[2]采用动态磨损监测装置对北京地铁某区间隧道盾构刀具磨损进行监测,分析了刀具磨损与掘进参数和掘进距离之间的关系。挪威科技大学研究出一整套掘进经验预测模型,即NTNU 模型,预测了掘进速度、滚刀磨损等掘进参数[3],这套模型是基于对大量现场数据进行分析后得到的一种经验统计模型,随着盾构设计制造不断发展以及地层的不尽相同,应用受到一定限制[4]。对于掘进施工结果的预测,世界上也有应用概率方法[5]来对其进行模拟的,通过对数百案例进行分析研究,预测出掘进施工结果[6],但是此概率方法更适用于对整个工程的工期预测和施工效益分析,对所要了解的刀具磨损涉及不够全面。

现采用正交试验法采集东莞虎长区盾构施工的实测数据,用刀具磨损量的经验公式计算出参与实验的每环磨损量,建立了正交试验因素与磨损量之间的对应关系,从而拟合了该地质条件下盾构刀具磨损量的计算模型,在今后的施工中可以及时掌握刀具的磨损情况。另外,基于正交试验分析了参与试验的因素对磨损量的影响度,以便对掘进参数的设置进行指导,并提高掘进效率。

1 盾构刀具磨损分析

1.1 刀具磨损的主要形式

不同的地质条件或者不同的刀具材料对刀具磨损的影响不同。本文主要研究东莞虎长区地质情况

下盾构刀盘外圈刀具的磨损。刀具的磨损一般可以分为正常磨损和非正常磨损。正常磨损主要指在刀盘工作情况正常时引起的均匀磨损和偏磨,而非正常磨损则指漏油、刀圈崩裂、挡圈脱落等[7]。

1.2 刀具磨损规律

在掘进过程中,若刀具因磨耗引起刀刃缺损或脱落时就必须采取措施对其进行更换,尤其要对在掘进过程中最易磨损的边刀进行检查,如果不及时更换,会增加周边刀具的负荷,加速剩余刀具的磨损速率,甚至导致刀盘磨损。而刀具的磨损受到地质条件、刀具材质、刀具形状、掘进速度、刀盘转速等诸多因素影响。对于外圈刀具的磨损量,通常有以下经验公式[8-9]

式中,K 为磨耗系数;D 为刀具距盾构中心的距离;N 为刀盘转速;L 为推进距离;V 为推进速度。

2 正交试验设计及回归分析

2.1 正交试验因素水平的确定

采取科学合理的正交试验方法对试验因素进行考察,可以在很大程度上减少试验次数且能得到满意的试验效果。安排正交试验时,首先要明确试验目的,有目的性地去确定试验指标,然后才能确定指标的影响因素及水平,最后根据试验因素及水平选择最适合的试验方案。

盾构掘进过程中,对刀具的磨损产生影响的因素有很多,诸如掘进速度、千斤顶总推力、刀盘扭矩、刀盘转速、土仓压力、泡沫注入量、泡沫浓度等。如果采用上述所有因素进行试验设计,将会使试验变得非常复杂,所以设计正交试验前应该先对施工过程进行分析,结合试验目的剔除非主要因素,选择较少的可控因素进行试验。盾构掘进过程中,可以实时调节推力、刀盘转速等因素,进而对掘进速度等因素产生影响。同时,根据施工经验发现渣土改良后刀具的磨耗得到明显的改善,所以注入泡沫对刀具的磨损也是起着直接的影响作用。因此选定了总推力、刀盘转速、泡沫注入量3个因素为此次正交试验的主要因素,3个因素分别选取3个水平。最终确定的试验因素与水平如表1所示。

表1 因素水平表

2.2 试验数据处理

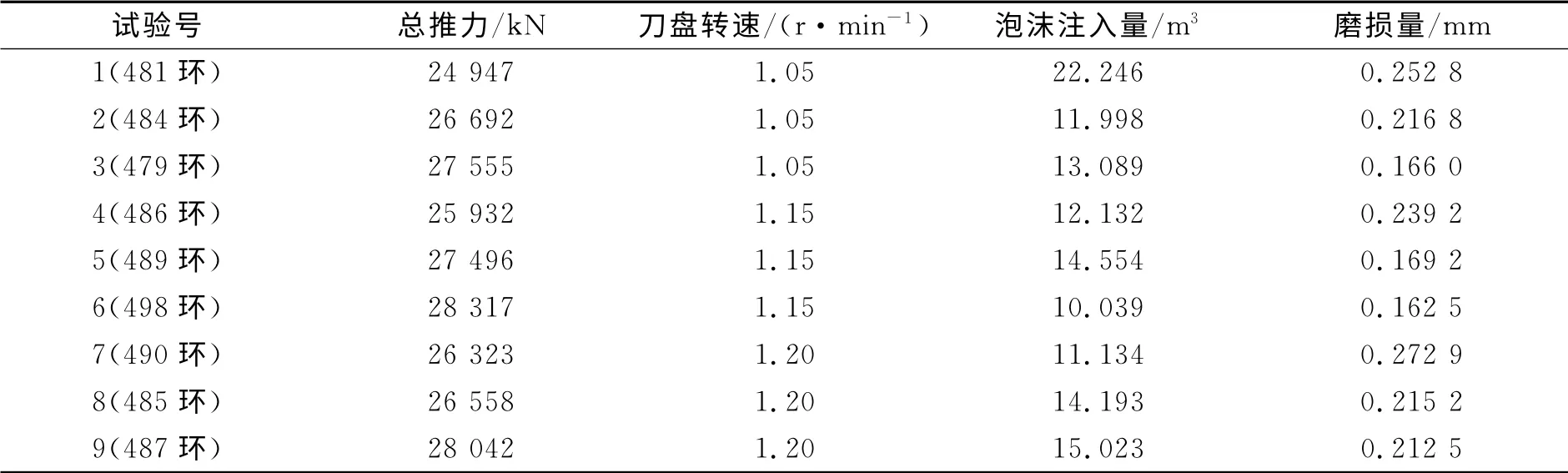

从施工现场采集的数据中挑选符合正交试验计划数据进行分析,从而为接下来的施工提供刀具磨损的预测,还可以应用到该盾构机在相近地质条件下的施工中。由于在盾构施工过程中,无法实时获得盾构刀具的磨损量,因此根据盾构的换刀记录,拟合出公式(1)的磨耗系数K,然后应用刀具磨损的经验公式,利用试验的实测数据计算出刀具在参与正交试验的环的相关磨损量,得到如表2所示的试验数据。

表2 试验数据

2.3 多元非线性方程回归分析及验证

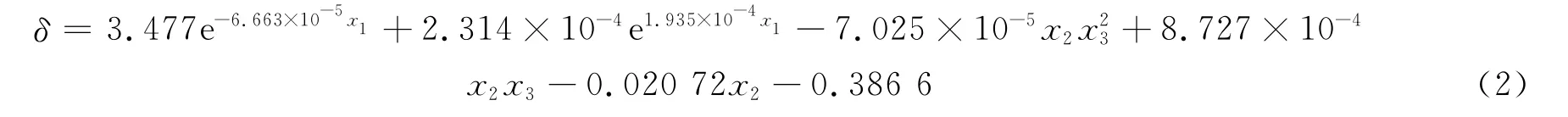

设参与正交试验的3个因素都对刀具的磨损量有影响,并结合实际情况考虑,磨损量与各因素之间不是简单的线性关系,因此考虑拟合多元非线性方程。设总推力、刀盘转速、泡沫注入量依次为x1、x2、x3,先建立磨损量δ与各因素之间的一元回归模型δ=fi(xi)。然后将δ对f1(x1)、f2(x2)、f3(x3)进行多元线性回归分析[10-11],建立磨损量与试验参数之间的多元非线性方程模型。利用Matlab求解出相关的系数,得到磨损量与3个因素之间方程关系式为

然后将实测数据利用式(2)进行计算,并与经验公式计算的磨损量进行比对,以换刀记录进行验证,如图1所示。

图1 盾构刀具磨损检测与验证曲线

由图1 可知,验证所取的施工区间盾构掘进366~521环的数据,两次换刀之间刀具磨损量新模型计算盾构刀具磨损量与经验公式计算磨损量是吻合的,与换刀时的实测磨损量也是吻合的。针对特定地质条件下的盾构施工,利用新模型计算盾构刀具磨损量,对施工时的掘进参数的设置更有指导意义。

3 正交试验数据分析

正交试验的优势在于可以在较少的试验次数下得到较为全面的试验结果,并且通过对正交试验结果的分析还能够对试验方案进行优化,得到最有利于试验结果的因素配比。下面分别从定性和定量的角度对试验结果进行分析,以期得到最优的试验方案。

3.1 正交试验数据极差分析

在此次试验中,整个试验结果是受3个因素影响的,所以要考察多指标正交试验结果的极差分析。根据极差的计算方法对试验数据进行处理,得出此次正交试验的极差分析表如表3所示。其中,Ki表示任一列上水平号为i时所对应的试验结果之和。ki表示任一列上因素取水平i时所得试验结果的算术平均值。极差值Ti=max{K1iK2iK3i}-min{K1iK2iK3i},其中i同样表示因素水平号。

表3 极差分析

由极差分析的结果可以得到因素A 即千斤顶总推力是对磨损量影响最大的因素,其次是刀盘转速,最后是泡沫注入量。选取最优方案时,磨损量越小越好,则按照指标越来越小的水平选取方案的配比。确定最优方案后,在正交表里通过对照发现试验六与此方案最为接近,并且试验六对应磨损量为正交试验中的最小量,与理论分析吻合。

极差分析试验结果的处理计算量小,但是不能规避试验过程中必然存在的误差大小,所以想得到此试验结果具体是因为因素的差异而不同还是误差的原因而不同,就要对试验结果进行进一步的方差分析。

3.2 正交试验数据方差分析

为了进一步确定试验结果的差异是由于因素不同造成还是误差原因造成,现对此次正交试验进行方差分析,分析结果如表4所示。

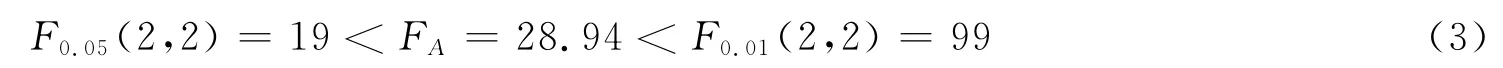

由于

所以因素A 水平的改变对试验指标能够产生较明显的影响,也进一步验证了经极差分析得到的最优方案。

表4 方差分析

4 结论

通过正交试验来解决多因素多水平的试验问题,不仅可以降低试验次数,还能够得到最佳的试验效果。通过对东莞虎长区盾构施工现场采集的数据进行分析,建立了磨损量与掘进参数之间的回归方程,以便在未来的施工中能够及时掌握刀具在掘进过程中的磨损状况,并且对掘进参数的设置进行指导。当然,在实际施工过程中,不同的地质环境对刀具的磨损量也有不同影响,这就要求我们能够根据具体的施工环境对所拟合方程做适当的调整。

[1]张厚美.复合地层中盾构刀具磨损的检测方法研究[C]//上海隧道工程股份有限公司.大直径隧道与城市轨道交通工程技术——2005上海国际隧道工程研讨会文集.上海:同济大学出版社,2005,11:461-471.

[2]王振飞,张成平,张顶立,等.富水砂卵石地层大直径盾构刀具磨损分析及适应性研究[J].北京交通大学学报,2013,37(3):62-67.

[3]Bruland A.Hard rock tunnel boring[D].Trondheim:Norwegian University of Science and Technology,1998.

[4]张厚美.TBM 的掘进性能数值仿真研究[J].隧道建设,2006,26(S2):1-7.

[5]Nelson P P,Yousof A A,Laughton C.Improved strategies for TBM performance prediction and project management[C]//Rapid Excavation Tunneling Conference Proceedings.[S.1]:[s.n.],1999:963-979.

[6]龚秋明,赵坚,张喜虎.岩石隧道掘进机的施工预测模型[J].岩石力学与工程学报,2004,23(S2):4709-4714.

[7]马广州.盾构掘进中刀具磨损的跟踪监测[J].隧道建设,2006,26(S2):65-68.

[8]陈馈.重庆过江隧道盾构刀具磨损与更换[J].建筑机械化,2006(1):56-58.

[9]管会生,高波.盾构切削刀具寿命的计算[J].工程机械,2006(1):25-28.

[10]程毛林.多元非线性回归预测模型的一种建立方法[J].统计教育,1997(3):23-24.

[11]邱轶兵.试验设计与数据处理[M].合肥:中国科学技术大学出版社,2008.