菌型叶根铣刀的非接触式自动检测方法研究

李西,唐凯

(东方汽轮机有限公司,四川德阳,618000)

菌型叶根铣刀的非接触式自动检测方法研究

李西,唐凯

(东方汽轮机有限公司,四川德阳,618000)

转子和叶片的加工质量与其相应的加工刀具的质量息息相关,为保证转子和叶片加工刀具的质量,在刀具磨削完成后必须采用合理的方法来测量其精度是否合格。文章在对菌型叶根铣刀检测要素进行分析的基础上,结合实际检测经验,对其检测的流程、检测难点等问题进行了深入的分析研究,为菌型叶根铣刀和转子轮槽铣刀的检测提供了系统全面的技术参考。

菌型叶根铣刀,非接触式,自动检测

0 引言

转子和叶片作为汽轮机的核心部件,其加工质量的好坏直接影响着汽轮机的性能,而转子和叶片的加工质量与其相应的加工刀具的质量息息相关。为保证转子和叶片加工刀具的质量,在刀具磨削完成后必须采用合理的方法来检测其精度是否合格。

一般地,测量刀具精度的传统方法主要包括万能工具显微镜配检刀具精度和接触式三坐标检测仪检测刀具精度2种。由于上述2种方法的检测效率低,且三坐标检测方法不能用于检测带螺旋槽的复杂刀具型线,因此,传统检测方法不能满足当前复杂刀具精度检测和批量生产的需要。当前,随着自动检测技术的不断发展,复杂刀具的精度检测多已采用非接触式自动检测的方法。该方法具有准确、高效、适用范围广等特点,极大地提高了刀具的生产效率,也使得产品的性能和质量更趋稳定。本文以汽轮机菌型叶根的加工刀具——菌型叶根铣刀为例,在对该刀具的结构检测要素进行分析的基础上,对刀具非接触式自动检测方法的关键点进行梳理与研究。

1 检测要素

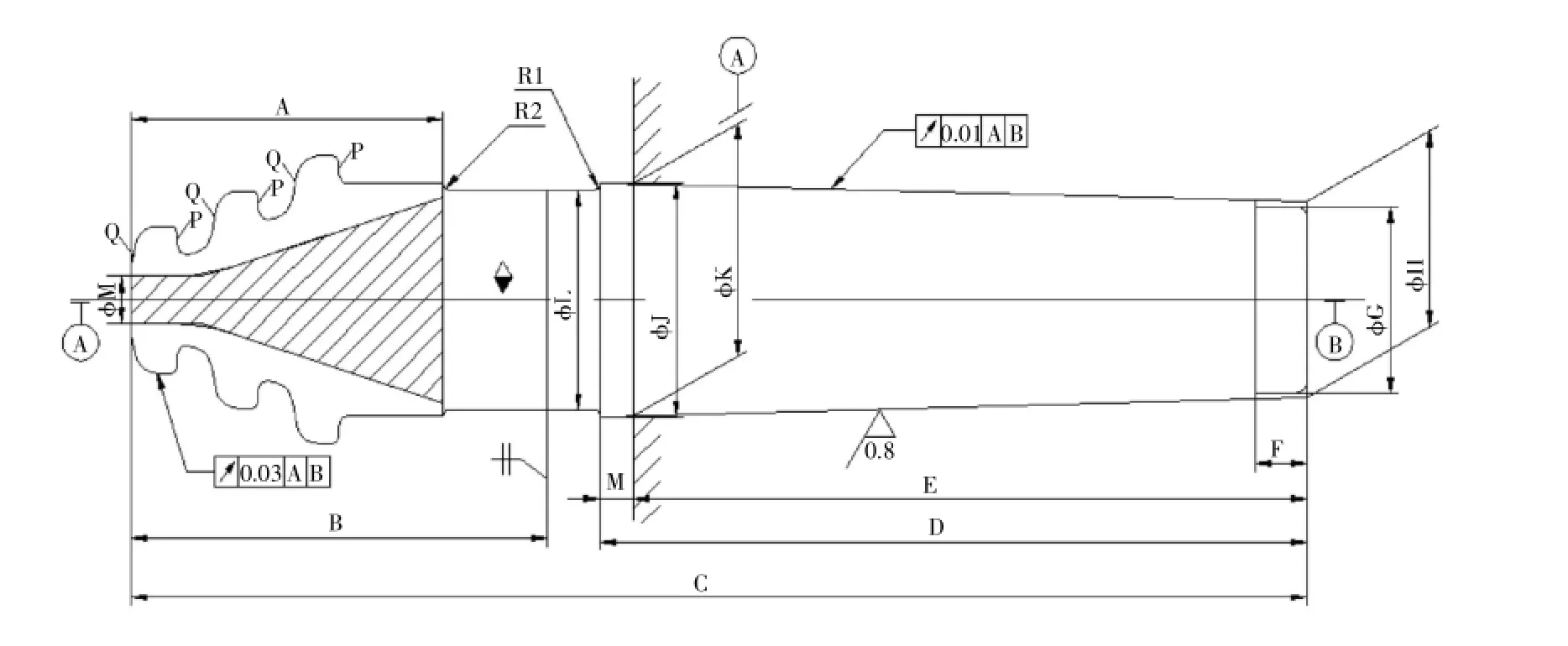

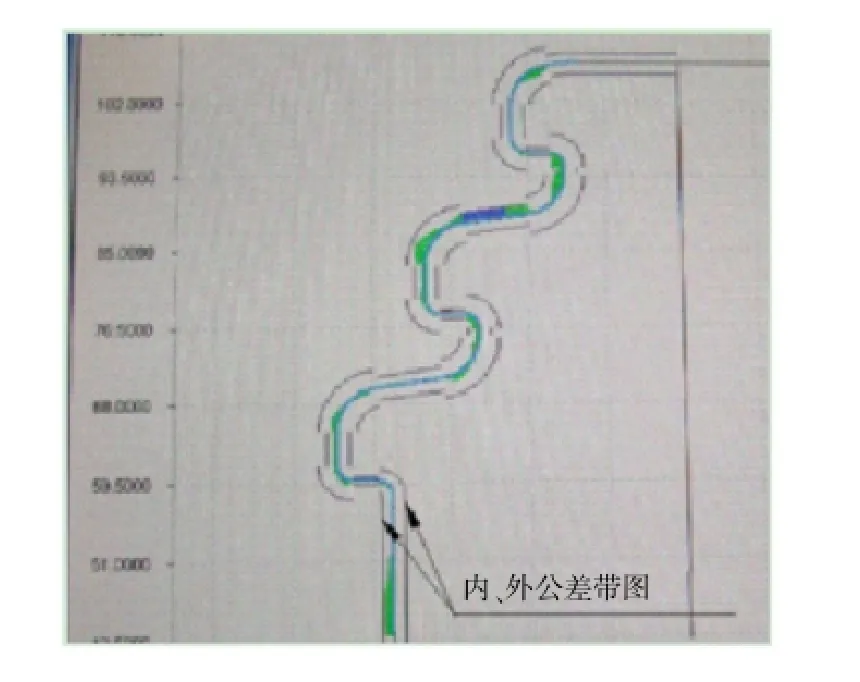

菌型叶根铣刀主要用于精加工动叶片的菌型叶根部位,其结构示意图见图1。由图可知,该刀具的检测要素主要有以下2点:(1)要求菌型叶根铣刀柄部外圆相对于A-B基准轴的径向跳动不大于0.01 mm;(2)刀具圆周刃相对于A-B基准轴的径向跳动不大于0.03 mm。为适应检测软件的需要,应将菌型叶根铣刀型线图(见图2(a))转化为轮廓型线法向内、外公差图(见图2(b))。

图1 菌型叶根铣刀结构示意图

图2 菌型叶根铣刀型线图和公差带图

从上述刀具要素分析可以得到,该刀具的检测内容为:(1)圆周刃围绕A-B基准轴旋转一周时,任一测量平面内的径向圆跳动量均不得大于0.03 mm;(2)检测刀具实际刃口型线法向误差。

2 刀具检测流程

度的检测采用ZOLLER genius3设备进行。结合操作实际,梳理出菌型叶根铣刀的检测流程如图3所示。

菌型叶根铣刀的刃口径向跳动和刃口型线精

图3 菌型叶根铣刀检测流程图

3 非接触式自动检测方法的关键点

3.1 检测前的准备要点

在开始正式测量前,应做的准备工作有:准备图纸、导入DXF格式的名义型线、清洁菌型叶根铣刀和变径套、安装刀具和变径套并使测量系统回零位、找正刀具柄部外圆,其中找正柄部外圆是准备工作的关键点。

将彻底清洁的刀具和变径套安装到检测设备工作台上并使检测设备的5个坐标轴自动回到零位后,见图4,使用千分表测量柄部外圆相对于A-B基准轴的径向跳动值。当跳动值不大于0.01 mm时,表明刀具柄部与工作台旋转轴的同轴度满足要求,否则有可能是形状误差的影响,这时需要进一步检测其同轴度。

图4 安装刀具

3.2 菌型叶根铣刀圆周刃径向跳动的检测

该菌型叶根铣刀共有4条切削刃,在切削的过程中每条刃均参与工作。当每个齿的切削力不一致时,刀具会因为受到突变性载荷而产生振动,从而影响叶根加工表面的质量和刀具的使用寿命。因此,将圆周刃的径向跳动控制在合理的误差范围内是十分重要的。

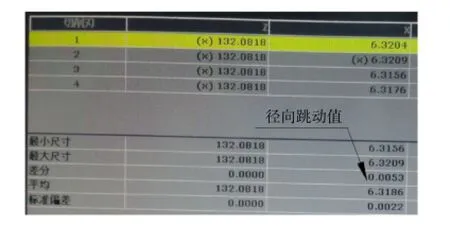

该步的操作关键点如下:选择离柄部最远齿的外圆上一点,见图5中A点,并以该点作为测量起点(也是终点),测量仪扫描出同一圆周上相应点相对于轴线的位置,并计算出4个点在圆周上的半径值,见图6,从而可以判定4个点在圆周上的径向跳动值为T实测=XMax-XMin,当T实测<T理论时,周刃跳动是合格的,反之则不合格。

图5 确定测量齿跳和型线精度的起始和结束点

图6 刀具圆周刃径向跳动值

3.3 检测圆周刃型线精度

菌型叶根铣刀的圆周刃作为切削部位直接影响叶根加工精度和已加工表面的质量,因此必须将刃口的精度控制在公差带范围内。任选一条切削刃作为测量部位,使用测量仪扫描出实际刃口轮廓,再与名义型线进行比较并计算出切削刃的误差值,通过误差值就可以判定刀具刃磨质量是否合格。该步的关键点如下:

(1)测量起始点与结束点的确定

菌型叶根铣刀起始点应选在端齿平台上,结束点则应选在图示台阶上,见图5中A、B点,同时该范围能将轮廓型线全部包络。

(2)图像的获取

测量仪将整个轮廓分成若干个点,并确定出每个点在坐标系统中的位置,当扫描结束时,这些点由光滑连续的曲线相互连接就得到了刀具的实际轮廓型线,见图7。至此,刀具型线的实际轮廓就扫描完成。

(3)调取名义型线

要得出实际轮廓型线的精度误差,必须以名义型线为基准进行比对。调出名义型线后,见图8,必须确定其在系统坐标系中X-Y轴上的位置,这里可以通过粗、精定位方法来最终确定其位置。

图7 扫描出的实际轮廓型线

图8 调出名义型线

(4)粗、精定位

选定名义型线,并将其拖动到系统坐标系中的Y轴上使名义型线轴线与Y轴重合即可,再拖动名义型线使其第一个节距面与实际轮廓型线的第一节距面重合,这样就完成了名义型线的粗定位。将图像放大到最大倍数后,可以查看名义型线轴线与系统坐标系Y轴、名义型线与实际轮廓的第一节距的偏差值,采用偏差补偿的方法使轴线与Y轴、名义型线第一节距和实际轮廓第一节距到达希望的重合精度,一般重合精度可以小于1.8 μm。这样就完成了名义型线的精定位。

(5)实际轮廓与名义型线的对比

首先确定名义型线的内公差(为负数)、外公差(为正数),因节距面、圆弧和直线等的公差带不相同,分别进行设置。放大图像并查看实际轮廓的偏差情况并判定是否合格,见图9和图10。

Research on Automatic Detection Method of Non-contact Type for Mushroom Shaped Blade Root Milling Cutter

Li Xi,Tang Kai

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

The processing quality of rotors and blades in the steam turbine is closely related to the quality of interrelated machining tools.In order to guarantee the quality of machining tools,it should be necessary to take reasonable methods to check whether manufacturing accuracy of the machining tool is qualified or not.Based on the analysis of detection points of mushroom shaped blade root milling cutter,this paper presents the detection process of the automatic detection method of non-contact type for mushroom shaped blade root milling cutter in details,and then analyzes detecting difficulties and key points of detection method in the detection process.

mushroom shaped blade root milling cutter,non-contact type,automatic detection

图9 实际轮廓与名义型线的对比

TK266

B

1674-9987(2015)04-0037-04

10.13808/j.cnki.issn1674-9987.2015.04.009

李西(1981-),男,学士,工程师,太原理工大学热能系,主要从事汽轮机工具工艺设计及数控加工领域的工作。