煤压缸静子部件制造技术研究

杨达伟

(东方汽轮机有限公司,四川德阳,618000)

煤压缸静子部件制造技术研究

杨达伟

(东方汽轮机有限公司,四川德阳,618000)

文章以燃机煤压缸加工制造过程的试制工艺研究为背景,重点就煤压缸气缸加工方案、水压试验、气密试验等方面进行了探讨,形成了煤压缸静子部件高效加工的工艺方案。

煤压缸,加工方案,气密试验

0 引言

燃气轮机发电设备研发制造技术已经成为公司跻身清洁能源发电技术的主要技术优势之一,成为在国内同行中取得竞争优势的有力武器。

高炉煤气机组由燃气轮机(701SDA,低热值燃烧器)、发电机、蒸汽轮机和煤气压缩机组成,采用单轴布置,通过蒸汽轮机来启动。

煤压缸加工完后,进气缸、排气缸、后轴承箱要接配在一起进行水压试验和气密试验。多缸及多腔室的气密试验在公司也是首次。本文主要对煤压缸静子部件重难点进行分析,采取措施,解决了煤压缸多腔室的水压试验、气密试验技术难题。

煤压机由压缩机进气缸、排气缸、持环等部分组成,如图1所示。

图1 煤压机结构图

1 压缩机排气缸结构及工艺性

1.1 排气缸的结构

排气缸由上、下两半组成,上半如图2所示,下半如图3所示。其外形尺寸:3 900 mm×Φ2 600 mm;中分面法兰宽135 mm,厚100 mm;气缸壁厚35mm;气缸重量:上半5700kg,下半5100kg。

图2 排气缸上半结构图

图3 排气缸下半结构图

1.2 总体工艺方案

1.2.1 制订原则

为了尽量减少起吊、翻身、转运次数,减少对气缸的影响,工艺方案采用了工序集中的设计原则。为了满足气缸进行水压、气压试验,采用进气缸和排气缸中分面工序集中接配在一起加工。

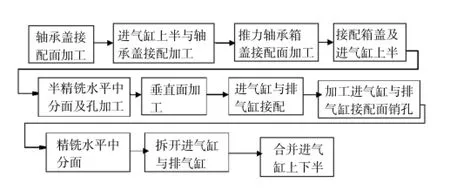

1.2.2 工艺流程

工艺流程见图4。

图4 工艺流程图

1.3 制造难点及措施

1.3.1 垂直面与水平中分面控制

排气缸进气侧的垂直面与进气缸垂直面需要接配一起做水压、气密试验,所以必须得保证两垂直面接配后,两水平中分面在接配处不能出现凹凸现象。

进气缸和排气缸中分面半精加工,气缸中分面连接孔加工准确,再分别加工准气缸垂直接配面,然后把进气缸与排气缸接配在一起,精铣水平中分面,保证了两气缸在同一水平面上。为了满足加工的刚性和满足气缸的装配状态,精铣水平中分面时,气缸上半按图5支撑,气缸下半按图6支撑。

为了保证铣削平面的光洁度,采用英格索尔Φ315精光刀盘,N=150 r/min,F=400~500 mm/ min,P=0.03~0.05 mm。精铣面要求:(1)精铣中分面前,对机床精度导轨精度进行检测;(2)不允许出现接刀台阶;(3)在上半气缸涂上蓝油,把合状态下检查接触,接触面积要满足80%以上,不允许出现断线。

图5 进气缸与排气缸接配后上半支撑方式

图6 进气缸与排气缸接配后下半支撑方式

图7 进气缸结构图

1.3.2 立车加工内腔

进气侧朝上,按下半的垂直端面调平,左右按接配的止口圆找对称,为了能更精确地保证气缸车削的端面与中分面垂直,按气缸上下的大小半值调垂直。这样保证了排气缸与进气缸接配后,排气缸立车加工的中心与进气缸中心重合。

排气缸高度为3 900 mm,最大的外圆直径为2 060 mm,属于细长结构,在排气缸找正压活后,四周采用高包抓顶紧,使得车削过程平稳。排气缸的壁厚只有35 mm,装夹过程中很容易引起变形,压活过程中使用百分表进行监测。

1.3.3 镗床的加工

排气缸立车后整体上镗床,为了便于找正,保证加工质量,提高加工效率,制作一心轴胎具,使得排气缸接配面的止口与胎具外圆配合,配合间隙保证在0.03~0.05 mm,胎具放置镗床旋转工作台上,胎具止口中心与旋转工作台中心重合,排气缸进气侧垂直面朝下,放置胎具上,复查圆和端面,压紧。通过旋转工作台来加工排气缸圆周向的扭力销孔及法兰搭子与孔。

2 进气缸结构及工艺性

2.1 结构分析

进气缸的结构由上半、下半和轴承箱盖组成。下半高度为1 500 mm,上半高度为1 570 mm,气缸总长1 600 mm,轴承内圆尺寸为Φ390(+0.05/ +0.025)。

气缸上半由进气缸上半本体、推力轴承箱盖、压缩机进气侧轴承盖3部分组成,如图7所示。

2.2 总体工艺方案

2.2.1 制订原则

由于进气缸组合的部件多,为满足各部件接配一起后在同一平面上,采用先加工各部件的接配面,接配一起后再加工中分面及内孔;为了满足轴承孔精度加工要求,工艺方案采用了合镗的设计原则;为了满足气缸进行水压、气压试验,采用进气缸和与排气缸垂直面接配一起加工中分面工序。

2.2.2 工艺流程

上半加工流程见图8。

图8 上半加工流程图

下半加工流程见图9。

图9 下半加工流程图

2.3制造难点及措施

2.3.1 轴承内孔加工

轴承内孔加工尺寸为Φ390(+0.05/+0.025),粗糙度为Ra1.6,由于轴承中心距端面为600 mm,加工时需要使用630平旋盘加接长杆。加工时,平旋盘分两头加工完轴承档尺寸,先加工靠近压缩机侧的轴承内孔,镗准基准作为掉头加工找中,旋转工作台完成前端端面及内孔加工。

2.3.2 扭力销孔及测温孔加工

为了保证进气缸圆周方向的扭力销孔的加工精度,提高加工效率,气缸上、下半进气侧朝下,整体上镗床旋转工作台,气缸中心与旋转工作台中心重合。用旋转工作台来保证孔位的角度,用主轴钻、镗各孔,见图10。

图10 进气缸整体镗床加工

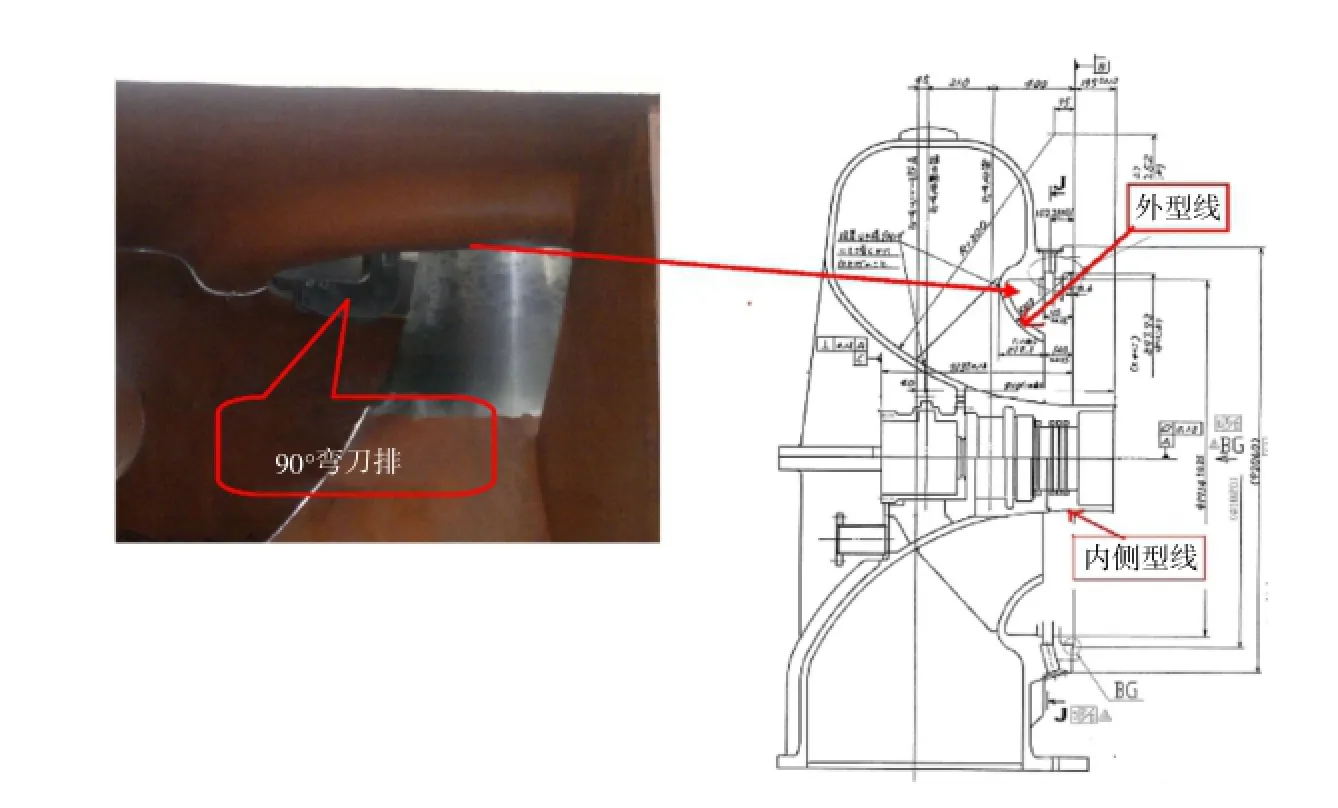

2.3.3 进气缸气流型线加工

气流型线由轴承外圆处的型线和上、下半装1#持环的环形槽处的型线组成。轴承外圆处的气流型线加工长度为910 mm,为保证加工的刚性,气缸下半和上半的箱盖一起上立车加工600 mm长的型线,最后上、下半把合在一起后加工完成气流型线,见图11。

上、下半装1#持环的环形槽处气流型线加工由于空间位置的限制,采用常规刀排无法加工,现采用专用的弯头刀排进行加工,如图12所示。

图12 气流型线加工的弯刀排

3 水压实验

3.1 水压试验简介

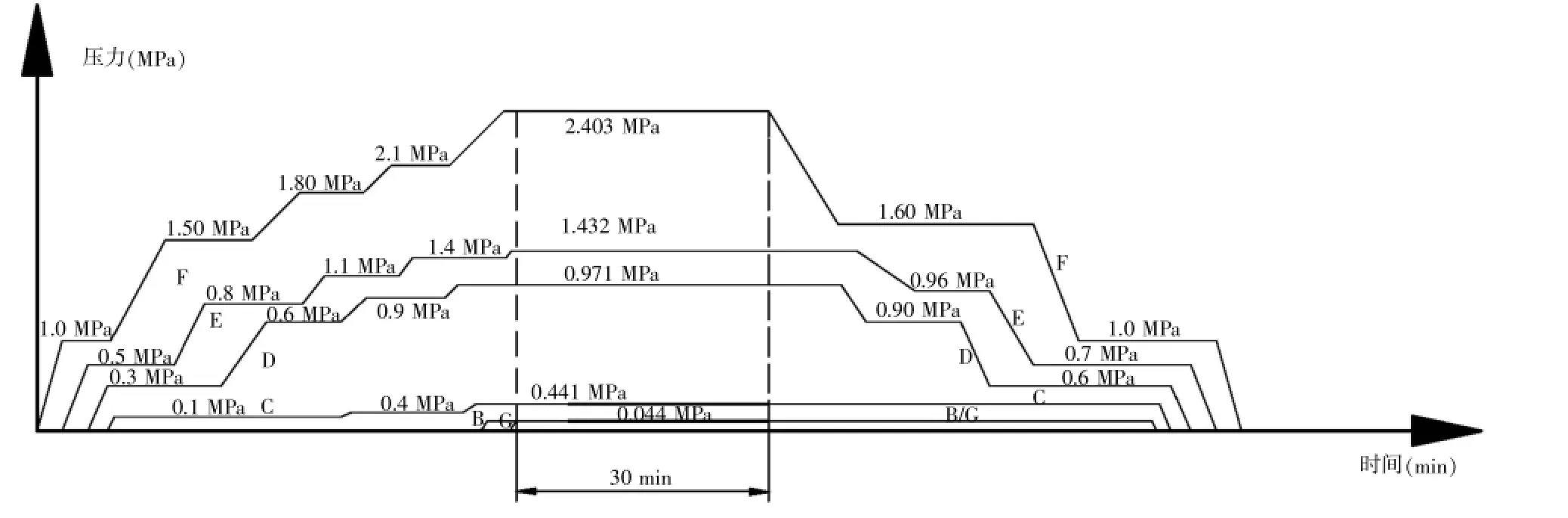

包钢项目煤压机进气缸与煤压缸接配在一起要求进行水压试验,水压试验简图如图13所示,各腔试验压力值见表1。

表1 水压试验各腔试验压力值

图11 进气缸气流型线加工图

图13 水压试验腔室分隔图

3.2 水压试验堵板设计

整个做水压试验的腔室为6个,腔室太多,排气缸进气侧的C、D、E腔室人无法钻进去调整堵板,所以需要把C、D、E腔室的堵板结构设计为整体式。安装在进气缸的堵板必须得做成中间凹的圆筒形式,以避开进气缸的气封凸出部位。堵板的形式及安装位置见图14。3.3水压试验过程要求

图14 堵板安装模型图

为了保证水压试验过程安全可靠,在升、降压过程中,应控制腔室之间的压力差,不能超过设计压差值。设计了水压试验升降压图,见图15。在试验过程中严格按此曲线图进行控制。

图15 水压试验升降压图

4 气密实验

4.1 气密实验要求

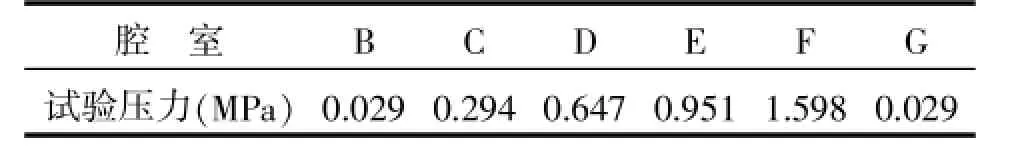

进气缸、排气缸、轴承箱整体参与气密试验,水压试验完后,放掉内腔的水后,接上各路的气源,进行气密试验,气密试验的各腔室分隔图见图16,各腔试验压力值见表2。

图16 气密试验各腔室分隔图

表2 气密试验各腔试验压力值

气密试验是为检查机器有无泄漏及泄漏点、个数(及必要情况下的泄漏量)而进行的试验,包括热交换器的管和管板固定部位的空气泄漏试验及凝汽器的真空发泡试验。气密试验一般是涂上肥皂水通过观察气泡进行检测。气密试验工装:水压试验堵板(用于各腔室的分隔)和气密性测试实验台设备。气密试验介质:氮气。

由于试验压力低,厂内没有氮气输送管道,只能使用氮气瓶进行试验。气缸的腔室需要30瓶氮气,用完一瓶再换一瓶,这样会增加安全隐患和劳动强度,最后使用汇流排,把12瓶氮气瓶串联为一组,这样一组氮气瓶释放完后,再换另一组。

4.2 气密性测试实验台设备

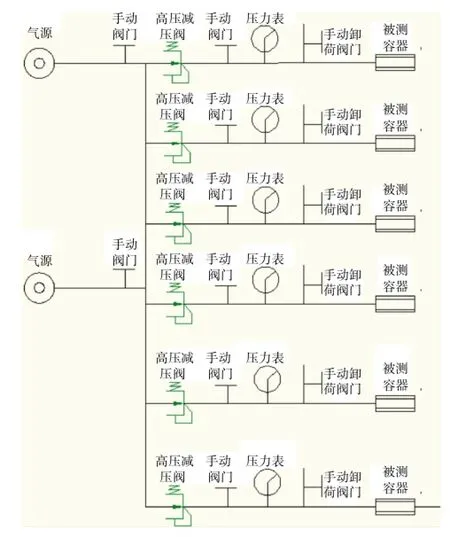

气密试验使用的氮气瓶内的压力为15 MPa,而做实验的最高压力为1.6 MPa。为了避免试验过程由于压力太高,控制难度大,造成对气缸的破坏,设计了一套减压设备系统图,见图17,按此要求进行制造气密试验减压设备。

图17 气密性测试实验台设备原理图

4.3 减压设备操作步骤

(1)按照检测样件的冲压顺序调整好各减压阀需要的压力,调整的压力高于试验压力的0.5倍;

(2)用手动阀门控制各个容器的压力,具体气缸内各腔室的压力由各个腔室上的压力表显示;

(3)试验完毕打开手动卸荷阀放掉多余的气体,必须是单个腔室单独泄压,一个腔室泄到指定压力时,要关闭好泄压阀,再对另一腔室泄压,不允许同时对几个腔室泄压,因为泄压时各腔室的压力要串联;

(4)拆掉工件。

4.4 气密性过程

(1)连接氮气瓶汇流排与气密性实验台设备进气口;连接实验设备出气口与气缸各腔室的进气口;

(2)按照检测气缸的冲压顺序调整好各减压阀需要的压力,调整的压力为试验压力的1.5倍;

(3)用手动阀门控制各个腔室的压力,具体气缸内各腔室的压力由各个腔室上的压力表显示。按照气密试验升降压曲线图(见图18)要求逐个腔室进行升压,达到试验压力要求后,进行稳压,喷涂肥皂泡沫在气缸外壁上及各结合位置,检查是否有气泡产生;

(4)试验检验完毕后,逐个打开手动卸荷阀,按照气密试验升降压曲线图要求逐个腔室进行降压,最后所有腔室压力全部卸为0。

图18 气密试验升降压曲线图

5 结论

通过前期方案的策划及研讨,制定了一套合理、高效的加工方案,保证了加工质量,节约了生产成本,水压、气密试验一次成功。

煤压缸的制造代表当今高精制造水平,它的成功完成,对加快煤压缸的国产化制造,推动公司技术进步具有重要的意义。对国家加快燃机电站建设,改善国家能源结构,减少高炉煤气大量排放,防止大气污染具有显著的社会效益和经济效益。

[1]顾祖慰.现代汽轮机制造刀具实用技术手册[M].哈尔滨:哈尔滨工业大学出版社,2003

[2]杨叔子.机械加工工艺手册[M].北京:机械工业出版社, 2000

[3]郑焕文.机械制造工艺学[M].北京:高等教育出版社, 1994

[4]孙彬年,郝小理.镗工[M].北京:中国劳动社会保障出版社,2004

Manufacturing Technology Research on Gas Compressor Stator Component

Yang Dawei

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

Based on the trial production process of the gas compressor manufacturing process,the paper discussed the processing scheme,water pressure test,air tightness test and other aspects of the gas compressor,and formed process scheme of efficient processing for gas compressor stator component.

gas compressor,processing scheme,air tightness test

TK266

B

1674-9987(2015)04-0041-06

10.13808/j.cnki.issn1674-9987.2015.04.010

杨达伟(1974-),男,毕业于合肥工业大学机械制造专业,现从事汽轮机静子部件加工工艺工作。