汽水分离再热器预堵管的筛查方案及其应用

冀润景

(中国电能成套设备有限公司,北京,100080)

汽水分离再热器预堵管的筛查方案及其应用

冀润景

(中国电能成套设备有限公司,北京,100080)

文章针对某核电站汽水分离再热器在制造阶段出现的质量事故,通过对再热器受损后的潜在风险分析,有针对性地提出了检查方案,最终判定了设备受损程度及范围,制定了预堵管筛查方案,在保证换热管堵管裕度的前提下,确保了设备质量。文中提出的风险分析、受损判断及预堵管筛查方案对U型管管束型加热器类似问题的处理有一定借鉴意义。

汽水分离再热器,预堵管,筛查

0 引言

汽水分离再热器(MSR)作为核电站常规岛的重要设备,起着对高压缸排汽进行除湿、再热的作用,其再热器采用U形管管束型加热器。U型管加热器管束穿管后若出现损伤,通常的做法仅仅能对外部半径大的换热管目视检查,或通过压力试验等判断是否有泄漏点。对从外部看不到的管子是否损伤,以及换热管间距变化造成换热性能降低等潜在问题无法判断。

本文针对国内某核电站汽水分离再热器在制造阶段出现的质量事故,通过对再热器受损后的潜在风险进行了分析,有针对性地实施筛查,对发现问题或不能确定完好的管子作为预堵管处理。最终在确保堵管裕度的前提下,实施堵管。

1 事故情况及初步受损分析

1.1 汽水分离再热器设备简介

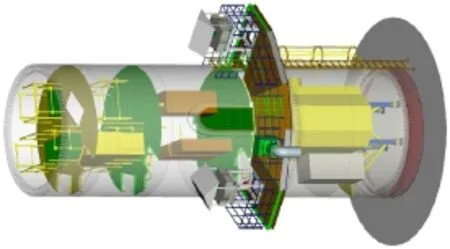

MSR的主要作用是接受高压缸排汽(湿度约11%~13%),通过分离器进行除湿(湿度达0.25%及以下),并利用高压缸抽汽和新蒸汽抽汽进行两级再热,以避免低压叶片受到冲蚀,降低叶片损失等。该项目每台机组有2台MSR,分别布置于汽轮机的左右两侧。每台MSR内装有2台一级再热器、2台二级再热器。一、二级再热器均为管束型,制造完成后分别从电、调两侧穿入MSR大筒体内。

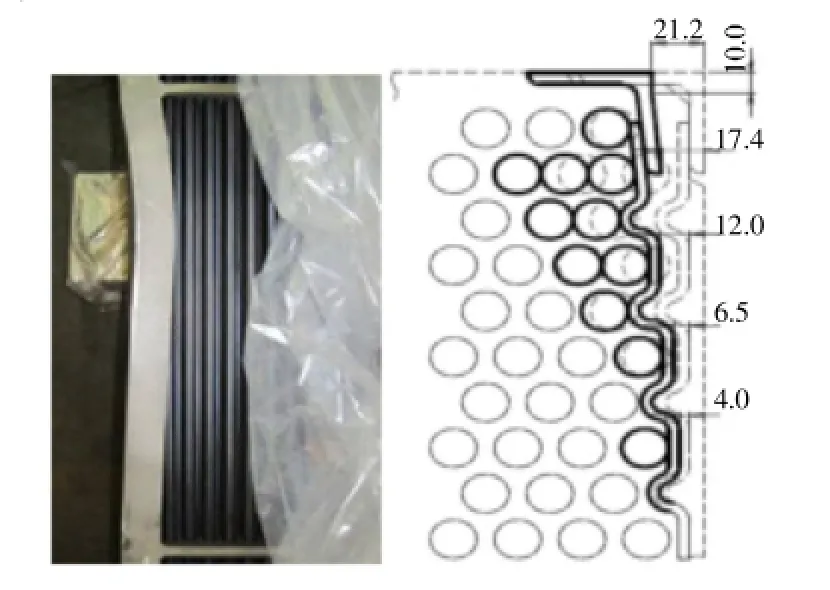

二级再热器为U形管管束型加热器,管束全长12 797 mm,换热管材质为SA268-TP439,鳍片式,外径19.05 mm,壁厚1.75 mm,鳍片部分外径16.56 mm,鳍片厚度1.17 mm,管侧最高使用温度316℃,最高使用压力8.17 MPa。封头、过渡段材质SA-516 Gr.70,管板材质SA266 Gr.2,管板封头侧堆焊镍基合金。其中间管板与L型钢、波纹板拼焊成中间管板组件,防止运行中管束振动的同时,也利于再热器穿入大筒体后的定位。

1.2 事故概况及初步受损分析

该台再热器在国外某工厂制造完成,通过海运至国内厂家,与该厂制造的汽水分离再热器筒体进行套装。由于要海运,且运至目的地后可能由于大筒体不具备套装条件,材质为SA268-TP439的U型管(马氏体不锈钢)易受晶间腐蚀影响,因此在出厂前,将一个临时筒体套在再热器管束上,与管板焊接在一起,并充氮保护。

在国内运输阶段,由于下雪路滑,发生交通事故,车体与隔离带发生刮蹭,再热器从车板脱落,与隔离带撞击后掉落至地面。经现场施救后,运往制造厂。再热器经摔落后,临时筒体外表面有多处轻微损伤。在厂家工作人员和监造人员共同组织下,工作人员从临时筒体管束端人孔钻入,对再热器受损情况进行了初步检查,发现临时筒体内壁局部有轻微变形,中间管板组件L型钢有几处轻微变形。

为准确判断再热器受损情况,确定修复方案,各方决定制定检查方案,将再热器管束抽出后实施进一步的检查。

2 基于风险分析的检查方案制定及实施

由于像U型管管束型再热器这样的设备出现摔伤事故后,受损状态不能直观显现,特别是内部半径较小的换热管。要对其进行受损状况分析确认,必须制定有针对性的检查方案。采用基于摔伤后可能造成的设备风险分析的基础上对风险因素进行评价,针对风险因素提出检查方案,根据检查结果对风险程度进行确定,以此作为制定预堵管筛查方案的前提。

2.1 受损再热器潜在风险的初步判断

通过初步受损情况的分析,考虑到再热器后续的套装、运行中可能存在的影响,建立风险清单(见表1)并对其程度进行初步判断(程度分高、中、低3档)。

表1 受损再热器潜在风险的初步判断

2.2 针对性检查方案的提出

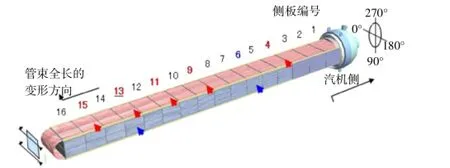

针对再热器管束可能发生变形不能正常套装穿入大筒体的情况,需对管束变形情况进行检查,检查方案及流程如图1所示,确认沿管束纵向存在哪些变形部位及其变形程度。具体应做以下测量:

(1)管束整体长度测量(从管板到最后的中间管板之间长度12 797 mm)。

(2)侧板及L型钢局部变形程度测量。

(3)对通过外观检查可看到存在倾斜的中间管板,测量与之相邻中间管板4角位置间距。

(4)管束水平方向挠度检查,通过目视检查确认是否存在水平方向明显的变形。

(5)针对侧板与L型钢焊接部位在摔落中变形导致蒸汽可能被旁路引起的换热性能下降,需做以下检查:

对侧板和L型钢焊接部位以及侧板与中间管板焊接部位进行目视检查,如发现变形明显之处,进行PT探伤。

(6)针对换热管可能出现伤痕或破裂,进行以下检查确认:

对换热管的鳍片受损情况进行目视检查确认,分以下几种程度记录:a)仅鳍片尖端部有轻微的损伤;b)鳍片根部有轻微损伤;c)鳍片受损,管子本身有变形。

(7)针对运行过程中热膨胀造成管子被禁锢的可能,进行以下检查:

(8)目视检查换热管在中间管板管孔中的贯通情况,特定部位如需要可使用内窥镜。

(9)针对换热管可能发生泄漏的情况,进行以下检查:

对汽侧进行气密性试验,试验压力0.1 MPa,保压12 h,检查泄漏情况。

(10)若气密性试验发生泄漏,则对每根疑似泄漏的管子(特别是侧板、L型钢附近的管子)进行泄漏试验,锁定有泄漏的管子并堵管,堵管后记录位置,并做最终的气密性试验验证。

图1 检查方案及流程

2.3 再热器受损状况分析确定

通过气密试验未发现有泄漏的情况。

通过尺寸检查确定管束水平方向全长变形量6 mm。经查图纸,大筒体内再热器安装通道水平方向两侧各有31.5 mm的余量,因此可以确认再热器能够正常穿入大筒体。

通过尺寸检查和目视检查,确定再热器受损变形处在180°方向的纵向位置有7处较大(侧板编号:4、6、9、11、13、15),上部L型钢5处,下部L型钢2处,如图2所示。7处变形部位变形量最大发生在编号为11的侧板L型钢处,变形量21.2 mm(见表2)。变形可能会导致运行时蒸汽通道不流畅,管子破裂,因此需采用千斤顶修复变形的L型钢,且因为部分部位修复量大,修复时需要动火。

当D市的平均投资回报率为9%~21%、Y市的平均投资回报率保持8%不变时,两城市投资港口的情况见表3。由表3可知:当D市的投资回报率低于城市平均投资回报率15.17%时,D市投资港口是有效的,此时D市以最大能力投资投资回报率为16.62%。之后,随D市平均投资回报率的上升投资港口变得不经济,D市不投资港口此时,Y市以最大能力投资港口,回报率为15.19%,远超其平均投资回报率(8%)。

图2 再热器受损部位

表2 各部位变形情况mm

3 预堵管筛查方案的制定及实施情况

尽管气密性试验未发现泄漏,但由于换热管损伤有一定的隐蔽性,如果在制造阶段放过,可能在核电站运行后暴露出隐患。从核电设备质量严格要求的角度出发,需根据受损状态判断可能存在的隐患,并针对隐患制定筛查方案并根据检查方案确认预堵管。根据预堵管数量,结合合同规定的允许堵管数量,确定最终能否实施堵管。允许堵管数量Nplug的计算方法为:

式中:N为换热管数量,本台再热器为667根;δ为许用堵管裕度,设计要求5%;可得允许堵管的数量Nplug为32根。

3.1 L型钢和侧板变形修复情况确认

根据图纸要求,如果修复后,L型钢和侧板凹进3 mm以上,则可能导致其与管子有接触,因此需确保各部位修复后变形量在3 mm以下。通过在中间管板之间放置拉伸仪测量,确定各部位修复后变形量在3 mm以下。

3.2 换热管干扰情况检查

如果管子和L型钢、侧板或者管子之间有干扰,则可能造成在运行时干扰部位不能正常换热,甚至破裂。通过L型钢变形量判断管子干扰情况,变形最大部位11号侧板处可能存在11根管子有干扰,如图3所示。

图311 号侧板L型钢处管子干扰设想

为确认干扰情况,通过内窥镜确认管子和L型钢或侧板间的干扰,用直尺确定管子之间的干扰,如图4所示。直尺厚1.3 mm,应顺利通过管子之间间隙。

经检查确认,图4中2、4、5、9号管存在干扰,因为这些管子之间直尺不能塞入,6、10、11、12号管子不能判断是否有干扰。但考虑L型钢变形量大,保守起见,考虑暂时均作为预堵管处理。

图4 直尺塞入检查干扰情况示意图

3.3 换热管通畅程度确认

变形部位附近的管子可能受冲击变形,会导致投运后检修时涡流探伤探头无法伸入导致不能实施检查,且对于变形的管子,很难判断其受损程度,因此需采用模拟涡流探伤探头尺寸的专用测量工具测试管子内部的通畅程度,对不畅通的管子做预堵管处理。

经检查确认,未发现有管子不通畅的情况。

3.4 动火修复变形时受热影响管子的排查

由于修复时动火,则可能导致部分管子受热影响,对管子的强度带来不确定的影响。因此,通过目视检查修复部位是否有动火痕迹,对该处的换热管作为预堵管处理。经检查确认,图5中1号管有明显的动火痕迹,作为预堵管处理。4号管虽无痕迹,但考虑到其曾暴露在火焰下,将其做预堵管处理。2、4、5、6、9、10、11、12由于不能观测到是否有痕迹,暂定作为预堵管考虑。

图5 预堵管位置示意图

3.5 摔落时冲击载荷过大导致换热管材料屈服的排查

换热管材料SA-516 Gr.70的屈服强度为205 MPa,通过对L型钢和侧板受损变形情况的分析,判断图5中2、4、5、6、11号管子可能会因冲击载荷超过屈服强度而失效。

结合章节3.1~3.5,锁定预堵管为图5中1、2、3、4、5、6、9、10、11、12共10根管子,低于许用堵管余量32根。因此,经各方决定,对这10根管子实施堵管。预堵管筛查方案流程如图6所示。

图6 预堵管筛查流程

4 总结及经验反馈

本文结合某核电站MSR二级再热器设备因事故造成的质量问题的处理情况,提出了基于风险分析为基础的初步检查方案,以确定受损状况。结合受损状况,提出了预堵管的筛查方案,最终在确保堵管余量的前提下,实施了堵管。

事故发生后做了大量处理工作,耗费了大量成本,因此有必要从事故发生原因上做出经验反馈,即在运输环节存在的问题。一方面,可能存在装车时,绑扎、固定不牢,导致事故出现时,设备摔落;另一方面,缺少对这类大件的运输方案,以及在特殊天气下的应急预案。

之后,监造方加强了对承包商大件运输的管理,要求按规定对一定尺寸大件的运输需提供运输方案,经监造人员确认后才能执行。对部分重要部件的运输,还需专门编制运输质量计划,对装车情况实施见证点监督。这些举措有效地控制了运输环节,截止目前本项目再未出现运输过程中的事故。

图5 FD119B塔筒改造实例

5 结论

采用自顶向下的设计方法,通过定义设计意图、建立骨架模型、共享数据和参数化建模,实现了风力发电机产品的并行设计,满足了大型风力发电机设计周期短、质量要求高的设计要求,缩短设计周期30%以上。

[1]刘钊,付亮,何玉玲.Pro/E自顶向下设计方法在复杂机械设计中的应用[J].机械设计与研究,2011,(5):18-20

[2]孙兆洋,刘继红.设计思考过程模型中设计意图的表达[J].机械工程学报,2009,45(8):182-189

[3]杨校生.风力发电技术与风电场工程[M].北京:化学工业出版社,2011

[4]二代龙震工作室.Pro/ENGINEER Wildfire4.0高级设计[M].北京:电子工业出版社,2008

[5]周兴.半挂车快速设计系统的开发研究[D].太原:太原理工大学,2012

Screening Scheme and Application for Pre-blocking Tube of MSR Reheater

Ji Runjing

(China Power Complete Equipment Co.,Ltd.,Beijing,100080)

Regarding with the quality accident of MSR reheater during the manufacturing stage,potential risk analysis about the damaging is made,checking scheme is proposed accordingly,the extent and scope of damaging is judged and screening scheme for pre-blocking tube is made.In premise of tube is abundant,the equipment quality is assured.The risk analysis,damaging judging and screening scheme for pre-blocking tube for U-type tube reheater can be used for reference on the similar problem.

MSR reheater,pre-blocking tube,screening

TK266

B

1674-9987(2015)04-0068-05

10.13808/j.cnki.issn1674-9987.2015.04.015

冀润景(1981-),男,研究生,高级工程师,目前主要从事核电设备监造技术及管理工作。