汽轮机中压调节阀阀座螺钉断裂失效分析及改进

赵健雄,王刚,张邦强

(东方汽轮机有限公司,四川德阳,618000)

汽轮机中压调节阀阀座螺钉断裂失效分析及改进

赵健雄,王刚,张邦强

(东方汽轮机有限公司,四川德阳,618000)

文章为解决部分机组大修时发现的调节阀内六角螺钉断裂的问题,进行了包括理化试验、金相检查、结构分析、装配检查等多方面的原因分析,并针对分析原因,对螺钉结构进行了优化,对安装要领进行了完善,有效减少了类似情况的发生。

螺钉,断裂,分析,改进

0 引言

某电厂进行汽轮机组大修时发现数根中压调节阀内六角螺钉发生断裂,该螺钉材料为20Cr1Mo1VNbTiB,使用温度为566℃。为了找出螺钉断裂的真正原因,杜绝类似事故的再次发生,进行了一系列的分析和试验工作,并针对问题原因制定了纠正和预防措施。

1 试验

1.1 试验准备

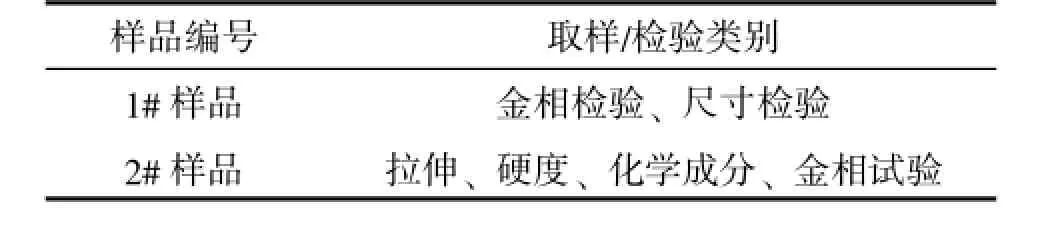

收集的3个螺钉样品的外观形貌如图1~2所示。从图中可以看出断裂部位是螺钉头与螺杆的过渡段,根据样品规格,最终决定从样品上取样进行检测分析,检查项目如表1所示。

表1 样品取样项目

图1 断裂螺杆与螺钉头外观形貌

图2 断口宏观形貌

1.2 试验分析情况

1.2.1 化学成分分析

为了验证螺钉材质,首先通过直读光谱仪对断裂螺钉进行了化学成分测试,试验结果如表2所示。

经过比对,检查所得的螺钉材料化学成分符合20Cr1Mo1VNbTiB的各项要求,螺钉所使用的材料材质没有问题。

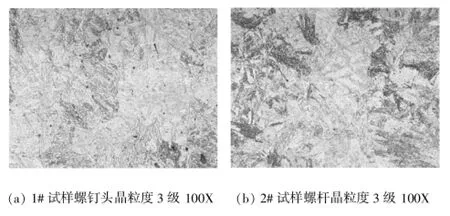

1.2.2 金相检验

接下来对断裂螺钉纵向切面进行金相检验,通过显微镜观察,切面所呈现的组织类型为回火贝氏体,螺杆和螺钉头晶粒度为3级,具体照片如图3所示。

图3 螺钉头、螺杆晶粒度

1.2.3 力学性能试验

为了验证力学性能,使用2#断裂螺杆加工了一个拉伸试样进行拉伸试验,并在2#螺杆和3#螺杆各取1个硬度试样进行了硬度测量。试验结果如表3所示。同时在螺杆部位取试样进行了布氏硬度测试,试验结果见表4。

表3 2#样品材料拉伸性能试验结果

表4 硬度试验结果

从力学性能测试结果上看,2#断裂螺杆的强度和硬度均较高,没有出现预计中的样品材料强度偏低的现象。

综合上述理化分析实验,该批螺钉的理化性能符合标准要求,不是螺栓断裂的主要原因。1.2.4断裂螺钉结构尺寸测量

表2 化学成分分析结果

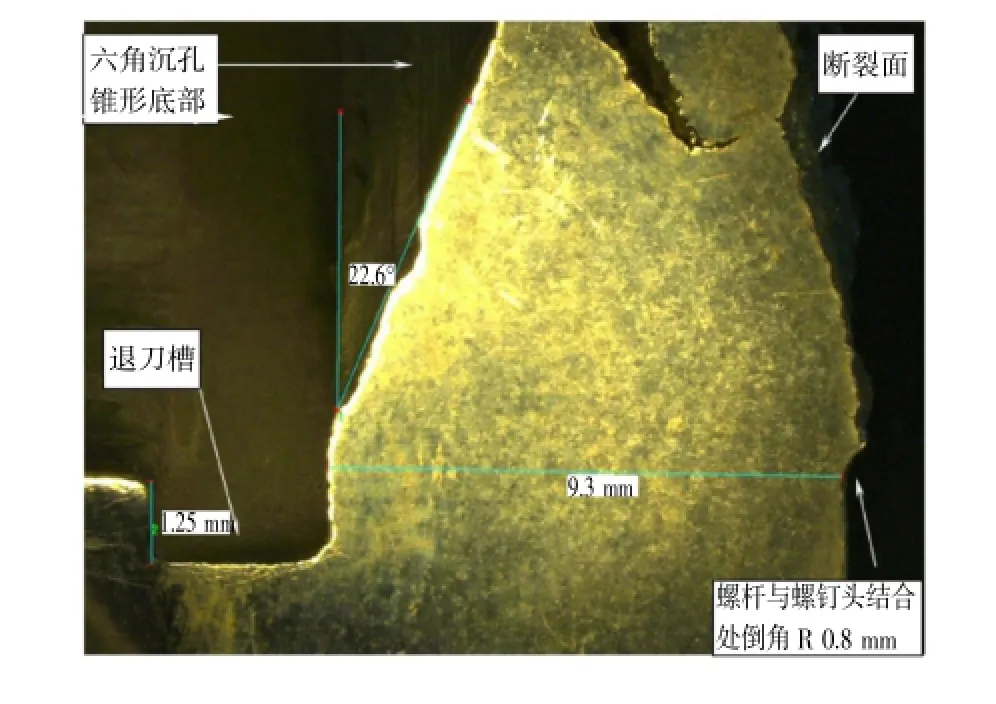

理化分析之后,接下来通过对结构尺寸进行检测判定其是否满足要求。将该失效螺钉解剖之后,在螺钉头纵剖面上测量了螺钉头关键结构尺寸,结果如图4~6所示。

图4 螺钉头纵剖面放大图

图5 螺钉头与螺杆结合处示意图

图6 螺钉头关键尺寸测量(六角沉孔锥形底部倾斜角为22.6°,退刀槽底部距螺钉头底部9.3 mm)

根据图6测量数据计算,沉孔锥形底部距螺钉头底的垂直距离仅为5.1 mm,并且螺钉头与螺杆结合处圆角半径较小,仅为0.8 mm左右,数值偏小,对螺钉强度影响较大。

1.2.5 模拟试验

为了更全面地分析螺钉断裂原因,根据螺钉尺寸加工了2根试验件,借用图号为D600B-261000A013。为了适应拉伸试验要求,对此图进行适当修改,将螺钉头与螺杆处R加工为R6.5。修改后图样及试验件如图7所示。

图7 试样模拟图样及试验件外观

拉伸试验过程中,在拉力逐渐增大过程中,试验件杆部出现了颈缩现象,拉力试验中止,最大拉力为315 kN,依据颈缩前实测直径,材料抗拉强度为1 002 MPa。颈缩试样如图8所示。

图8 颈缩后的试样

对该试验件的R圆角处进行了重新加工,将R值减至1 mm,重新将试样装卡进行拉伸试验,最大拉力增至284 kN时,试样发生断裂,断裂试样如图9所示,断裂方式为纯剪切撕裂。

图9 断裂后试样

从上述试验事实可以看出,圆角R对螺栓构件的整体强度影响较大,当R由5 mm减至1 mm后,应力集中效应较为明显。在R值为5 mm时,螺栓最薄弱处为直径较细的螺杆处,而当R值减小为1 mm时,螺栓最薄弱环节位于螺钉头与螺钉杆接合处R部位。

2 车间调查

根据以上试验,为了解螺钉实际生产中的尺寸和装配情况,进行了车间调查,调查主要关注以下4个方面:(1)螺钉头与螺杆接合部圆角R尺寸;(2)螺钉头内六角深度尺寸;(3)螺钉安装时力矩扳手使用情况;(4)螺钉安装后敛缝情况调查。

2.1 螺钉头与螺杆接合部圆角R尺寸

在总装车间随机抽查2种图号的螺栓,对其R部位用R1.5的R规进行检查(公司目前无R= 1.6的R规),以小于R1.5为不合格。检查结果见表5,检查中合格率最低的一种螺栓只有19%。

表5 抽查结果

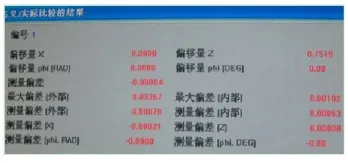

2.2 螺钉头内六角深度尺寸

在送入总装车间的图号为D600B-261000A013的螺栓中随机抽查12件,用深度卡尺测量其六角沉孔深度尺寸,结果见表6。

表6 D600B某螺栓随机抽查结果mm

从表6可以看出,内六角沉孔深度全部偏大,导致沉孔锥形底部距螺钉头底的垂直距离偏小,螺栓的强度降低。

2.3 螺钉安装时力矩扳手使用情况

在阀门总装场地现场查看了作业记录并对操作者进行询问,了解到装配时没有使用力矩扳手把紧螺栓,同时在产品图纸上也只对部分螺栓装配提出了力矩要求。

2.4 螺钉安装后敛缝情况调查

在阀门总装场地对现场正在装配的阀门进行检查以验证螺孔位置度问题。现场装配的阀芯部件敛缝按照操作指导书进行,能够符合图纸要求;但是螺孔位置度及沉孔与螺孔同心度差,如图10所示。

图10 沉孔、螺孔同心度示意图

B宽度-A宽度=2-0=2 mm,由于位置度偏差达到2 mm,使敛缝工作变得很困难,最终导致敛缝质量达不到图纸要求。

3 分析与结论

阀门内六角螺钉(20Cr1Mo1VNbTiB)断裂均发生在螺钉头与螺杆结合处,断口均为脆性瞬时断裂,形貌基本一致。

通过对失效螺钉材料的理化试验分析,可以判定材料化学成分合格无误,强度未出现偏低现象,非螺钉断裂根本原因;虽然金相检查显示存在3级晶粒度,但未出现宏观粗晶现象,而理化检验经验中,只有在20Cr1Mo1VNbTiB出现大面积宏观粗晶时会引起材料韧性下降,仅仅3级晶粒度不会引起明显的脆性增加,所以晶粒度稍粗也不是导致螺钉断裂的根本原因。

从螺钉头结构关键尺寸的测量结果可以看出,该失效螺钉头部与螺杆接合处R角半径较小,不足1 mm,易引起应力集中,同时沉孔较深,沉孔锥形底部与螺钉头底部边缘垂直距离仅为5.1 mm,仅为螺杆直径的1/4。由于沉孔太深,使螺钉头部有效承力面积很小。从螺钉结构分析,该处主要承受剪切应力,而材料剪切极限一般为抗拉强度的0.6~0.8。因此,螺钉头与螺杆结合处成为该螺钉整体强度最为薄弱的位置,此缺陷为螺钉断裂的主要原因。该批断裂螺钉断裂位置以及断裂面贯穿沉孔底部的现象也验证了这一点。

此外,如果在装配过程中预紧力过大,也会增加螺钉头部与螺杆过渡区的内应力,降低螺钉使用性能。

4 改进及效果检查

为了防止问题再次发生,根据分析结论,进行了以下改进工作:(1)将螺钉头与螺杆结合部位圆角R由原设计R1.6增大为R2.5,并明确该处制造后需要进行重点检查;(2)螺钉头内六角底孔在图纸中增加“内六角沉孔加工为平底,钻尖直径的技术要求,控制内六角孔的深度;(3)工艺部门增加钻模工装,保证阀门螺孔加工同心度;(4)为装配班组配备力矩扳手和制作力矩工装,并对操作人员进行培训。

通过以上改进,同类型的机组投运已经5年,现在未再次发生阀门螺钉断裂脱落质量问题。

[1]董宇.汽轮机高压主汽门螺栓断裂失效分析[J].华电技术, 2011,33(7):26-27

[2]DL/T 439—2006火力发电厂高温紧固件技术导则[S].北京:中国电力出版社,2006

图10 实际轮廓与名义型线比较结果

4 结语

通过对菌型叶根铣刀的非接触式自动检测方法的研究,为菌型叶根铣刀和转子轮槽铣刀的尺寸测量提供了一种行之有效的测量方法,也为提高刀具的生产效率,保证产品的性能和质量提供了有效的保障。

参考文献

[1]沈维.非接触显微图像测量仪[J].军民两用技术与产品, 2002,(12):36

[2]冯之敬.机械制造工程原理[M].北京:清华大学出版社, 2008

Analysis and Improvement of Bolts Broken Used for Steam Turbine IP Control Valve Seat

Zhao Jianxiong,Wang Gang,Zhang Bangqiang

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

In order to resolve the problem of bolts broken used in the IP control valve occurred during the overhaul of some units, some tests including the mechanical&chemical examination,metallographic examination,structure analyzing and installation checking etc.were done to analyze causes based on the result,the paper talked about the improving measure on bolts structure and key points of installation,which obviously decreased rates of defects occurring.

bolts,break,analysis,improvement

10.13808/j.cnki.issn1674-9987.2015.04.012

TK246

B

1674-9987(2015)04-0056-05

赵健雄(1981-),男,工程师,2004年毕业于西华大学机械设计制造及自动化专业,现主要从事质量管理和检验技术工作。