低压汽轮机末级超长叶片材料

彭建强,李宇峰

(哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨,150046)

低压汽轮机末级超长叶片材料

彭建强,李宇峰

(哈尔滨汽轮机厂有限责任公司,黑龙江哈尔滨,150046)

因为末级叶片长度决定了低压汽缸的数量、汽轮机的总长并最终决定电厂占地尺寸,对机组效率和电厂的建设成本有很大影响,所以末级叶片是汽轮机中非常关键的部件。然而,由于末级叶片尺寸大,工况条件严苛,对材料有着非常高的要求。因此,世界各国的汽轮机制造商都非常重视末级叶片材料的研发。目前,共有3类末级叶片材料,即:马氏体不锈钢、沉淀硬化不锈钢和钛合金。文章介绍了广泛使用及最新研发的末级叶片材料,比较了钢制和钛合金末级叶片材料的优缺点,并结合国内超长尺寸末级叶片模锻件制造能力,对国内高参数超超临界汽轮机超长叶片材料的研发给出了建议。

末级叶片,马氏体不锈钢,沉淀硬化不锈钢,钛合金

1 前言

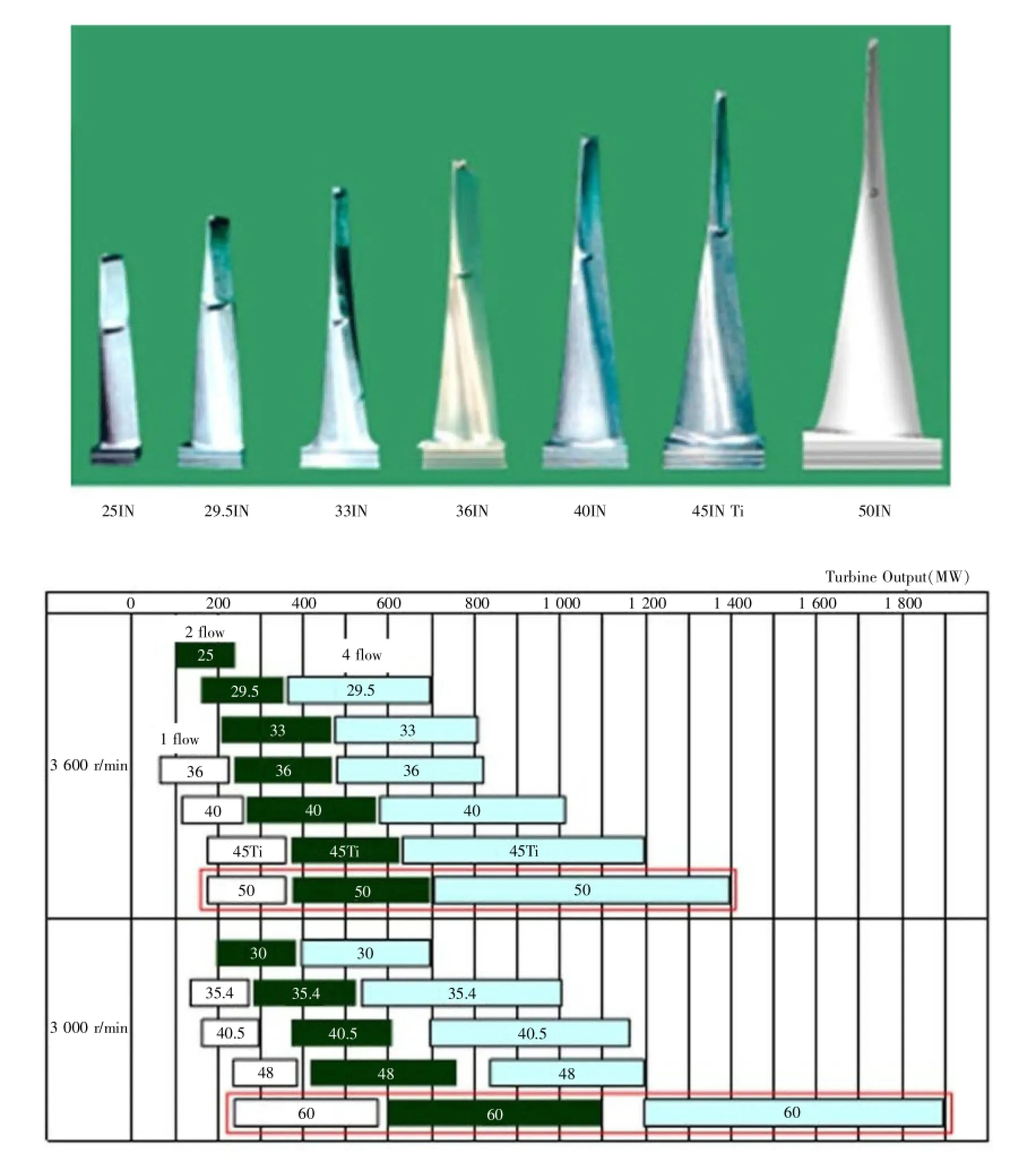

由于环境问题日益引起重视,对电厂温室气体排放要求也越来越严格,因此市场对高效、低成本发电设备的需求越来越大。末级叶片尺寸决定了汽轮机低压缸的数量,增加末级叶片的长度除了可以显著提高机组效率外,还可以减少低压缸数量,进而降低火电厂的建设成本,因此,国内外汽轮机制造商都非常重视超长叶片的研发,并且都形成了独有的末级叶片系列。图1给出了三菱公司的末级叶片系列。然而,汽轮机末级叶片越长,则离心力就越大。另外,末级叶片还受到腐蚀环境及转子高速旋转带来的同步激振力作用。因此,末级叶片对材料有着很高的性能要求,尤其是对材料的强度和塑韧性都有着非常高的要求。

图1 三菱公司的末级叶片系列及其应用[1]

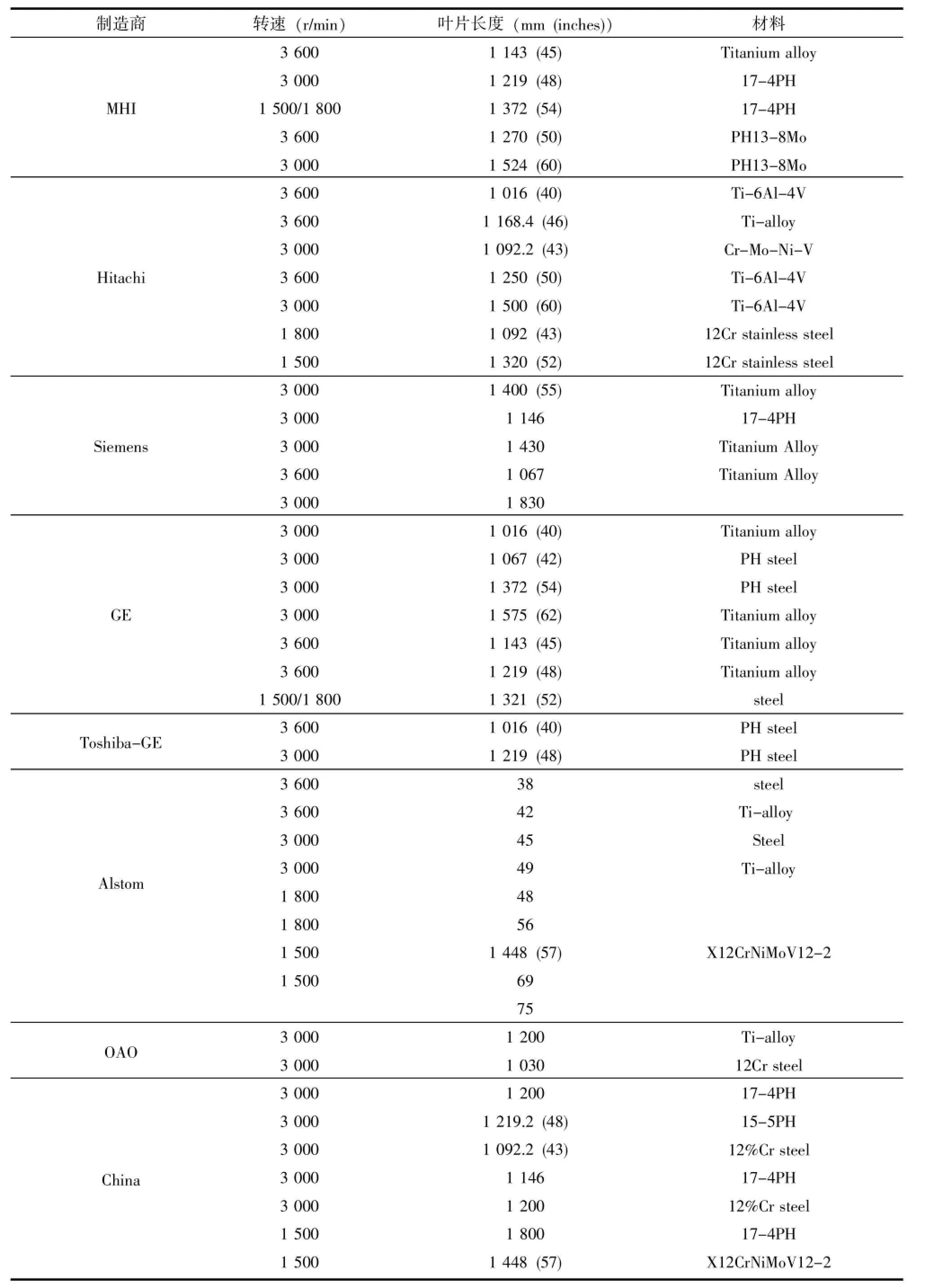

截止目前为止,世界上主要汽轮机制造商的末级叶片材料如表1所示。从中可以看出,末级叶片材料主要分为3类,即:马氏体不锈钢、沉淀硬化不锈钢和钛合金。本文介绍了广泛使用及最新研发的末级叶片材料,比较了钢制和钛合金末级叶片材料的优缺点,并结合国内超长尺寸末级叶片模锻件制造能力,对国内高参数超超临界汽轮机超长叶片材料的研发给出了建议。

表1 世界主要汽轮机末级叶片材料[1-15]

2 马氏体不锈钢

在汽轮机的发展早期,由于机组的功率较低,末级叶片及转子的尺寸不是太大,工况条件也不是太严苛,因此,传统的马氏体不锈钢,比如2Cr13等,即可以满足低压汽轮机末级叶片的用材需求。但是,随着汽轮机功率的不断增加,蒸汽参数的不断提高,传统马氏体不锈钢已经无法满足低压汽轮机末级叶片的用材要求。因此,国外汽轮机制造商开发了新型的Cr-Ni-Mo-V和Cr-Ni-Nb-Mo-V马氏体不锈钢,分别用作1 092 mm和1 200 mm末级叶片材料。

2.1 钢的化学成分和力学性能

为了满足3 000 r/min汽轮机用1 092 mm末级叶片的用材要求,日本开发了Cr-Ni-Mo-V钢,命名为KT5312AS6。3 600 r/min汽轮机末级叶片用马氏体不锈钢的长度极限为840 mm,3 000 r/ min汽轮机末级叶片用马氏体不锈钢的长度极限为1 200 mm[16]。在KT5312AS6的基础上,通过提高C、Ti、Mo含量,降低V、Si、Mn,并添加Nb元素,日立公司开发出了满足3 000 r/min汽轮机末级叶片用Cr-Ni-Nb-Mo-V马氏体不锈钢。

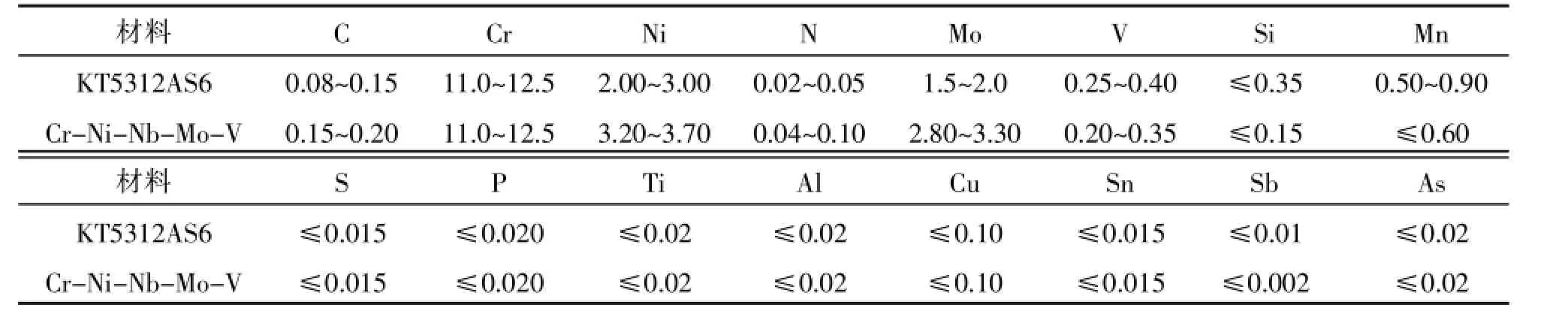

KT5312AS6和Cr-Ni-Nb-Mo-V钢的化学成分和力学性能分别如表2和表3所示。

表2 KT5312AS6和Cr-Ni-Nb-Mo-V钢的化学成分[17-19]wt%

表3 KT5312AS6和Cr-Ni-Nb-Mo-V钢的力学性能[17-20]

2.2 钢的特性

对于末级叶片材料,必须具有很好的韧性、冲击性能和疲劳性能。但是,如果钢中含有较多的δ-铁素体,那么其会沿变形方向呈带状分布,从而显著降低钢在垂直于变形方向的韧性、冲击性能及疲劳性能。因此,必须严格控制钢中的δ-铁素体含量,通常末级叶片材料技术条中规定δ-铁素体含量应不超过1%。

如何控制钢中δ-铁素体含量?一般来说,有2种方式,即:控制钢的化学成分和热加工工艺。

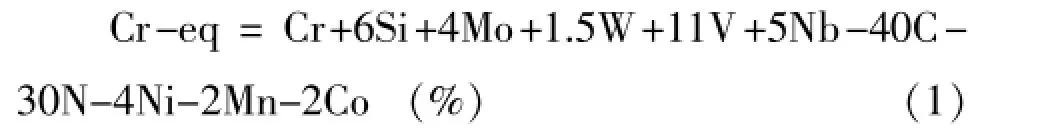

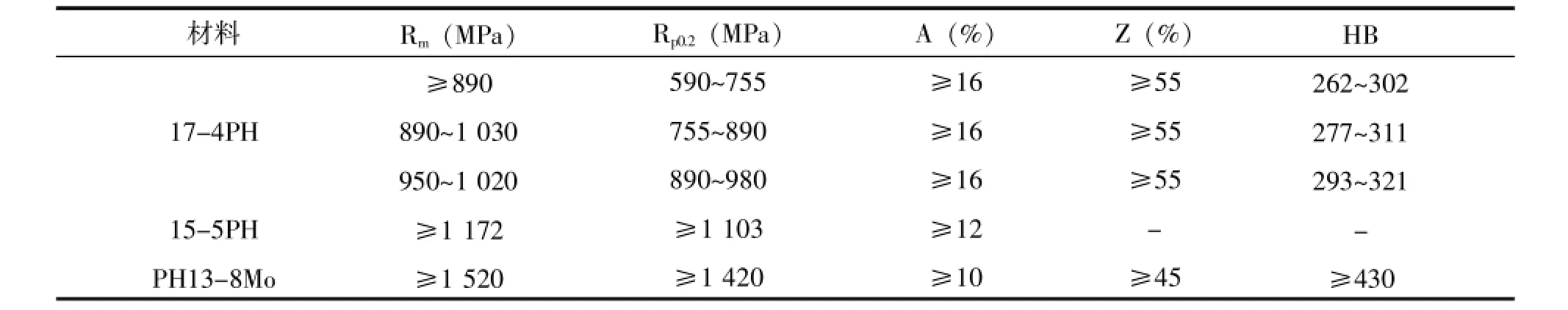

首先,钢中δ-铁素体的形成主要与化学成分有关。国内外通常采用Cr当量(Cr-eq)表征钢中δ-铁素体的形成倾向。Cr当量公式如下:

国内外学者一般认为当Cr当量小于10时,钢中不会形成δ-铁素体[21]。

从式(1)可以看出,Cr、Si、Mo、W、V、Nb是铁素体形成元素,而C、N、Ni、Mn和Co是奥氏体形成元素。每一元素对钢的性能影响都是非常复杂的,比如Nb元素,它是铁素体形成元素,会促进δ-铁素体的形成,而同时它又是强烈的碳化物形成元素,能够形成细小弥散分布的NbC,从而起到细化晶粒的作用,显著提高钢的强度。因此,某些钢种在进行成分设计时,必须充分考虑各种元素对性能的影响。对于KT5312AS6和Cr-Ni-Nb-Mo-V来说,采用公式(1)计算的δ-铁素体含量如表4所示。从表4可以看出,当采用化学成分的上限时,钢的Cr当量最小。因此,对于这2种末级叶片材料,考虑到合金元素对钢的性能的全面影响,建议在钢的冶炼时,应将合金元素控制在中上限。

表4 采用公式(1)计算的不同成分的Cr-eq

然而,δ-铁素体的形成不仅取决于化学成分,还取决于钢的热加工工艺,比如钢锭的冷却速率、锻造/轧制及热处理时的温度及保持时间等。因此,为了避免产生δ-铁素体,在钢锭凝固时应严格控制冷却速率,避免铁素体形成元素过度偏析;在锻造、轧制或热处理时,应尽量降低钢的加热温度及减少保温时间。

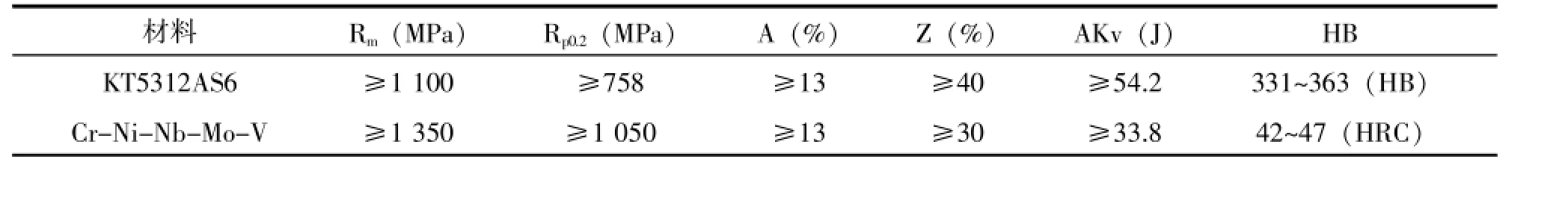

3 沉淀硬化不锈钢

由于特殊的成分设计,沉淀硬化不锈钢在保持极高强度的同时还具有很好的塑韧性,因此,被广泛用于大功率汽轮机末级叶片材料。到目前为止,共有3种沉淀硬化不锈钢用于大型末级叶片材料,即:17-4PH、15-5PH和PH13-8Mo,其中,PH13-8Mo是正在研发的末级叶片材料。

3.1 PH钢的化学成分和力学性能

17-4PH是传统的沉淀硬化不锈钢,广泛用于各个类型的汽轮机末级叶片,包括亚临界、超临界、超超临界火电汽轮机以及650~1 400 MW等级核电汽轮机。17-4PH沉淀硬化不锈钢末级叶片的长度取决于不同的机组需求,比如1 219 mm的3 000 r/min火电汽轮机的末级叶片和1 800 mm的1 500 r/min核电汽轮机的末级叶片的长度就不同。

15-5PH广泛用于GE公司及其合作伙伴制造的各类汽轮机末级叶片材料,比如东芝公司制造的1 000 MW等级超超临界火电汽轮机末级叶片。

PH13-8Mo是正在开发的汽轮机超长末级叶片材料,将被用于1 270 mm、3 600 r/min及1 524 mm、3 000 r/min汽轮机末级叶片材料。

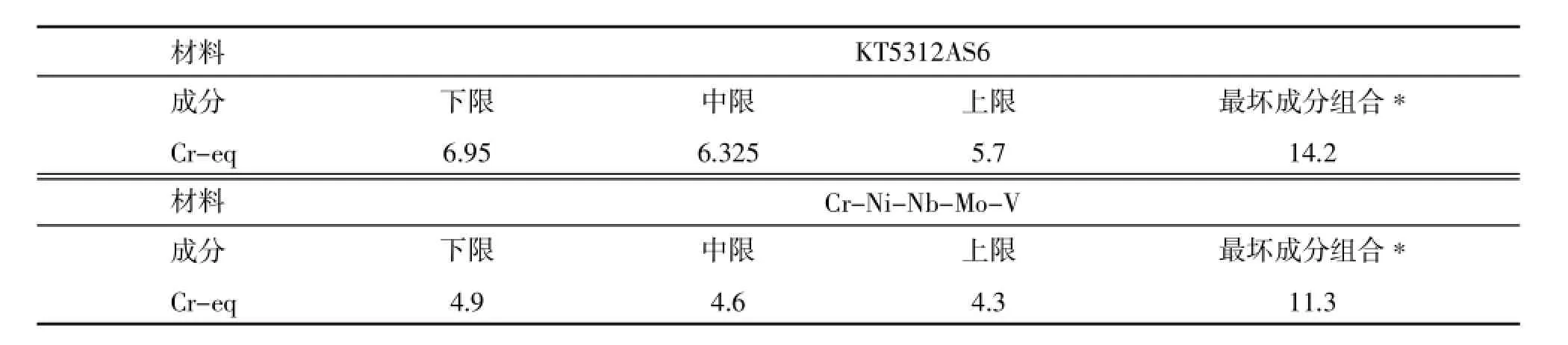

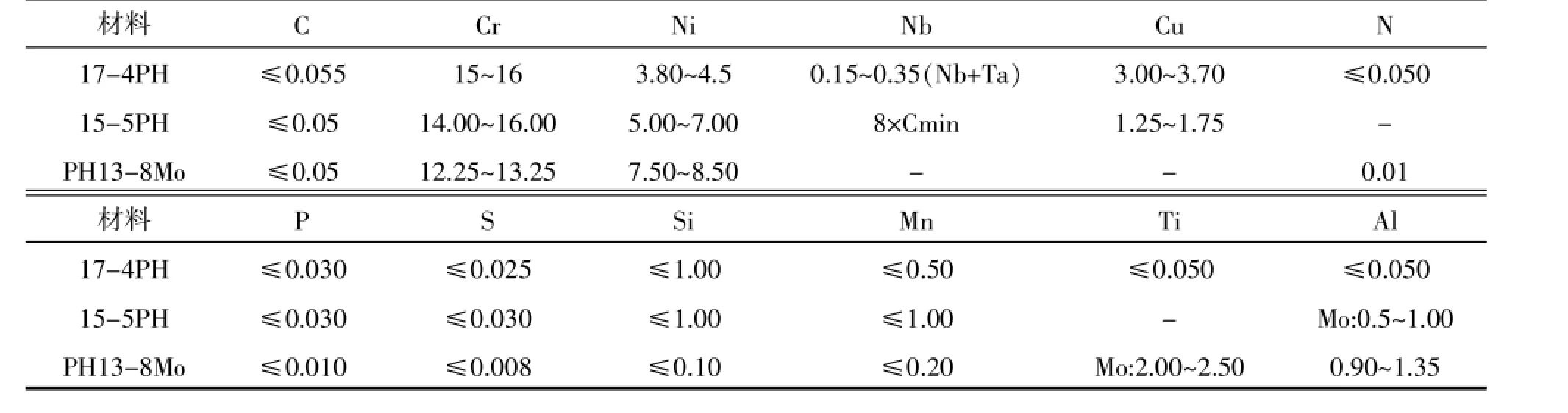

3种沉淀硬化不锈钢的化学成分和力学性能如表5和表6所示。

表5 3种沉淀硬化不锈钢的化学成分[22-23]wt%

表6 3种沉淀硬化不锈钢的力学性能[22,24]

3.2 PH钢的特性

对于17-4PH和15-5PH钢,在较低的温度(通常低于500℃)时效过程中,在马氏体基体中会析出极其细小且弥散分布的ε-Cu相和碳化物,比如Nb(C,N),这些析出物随机地分布在晶粒内及晶界上,对位错起到阻碍和钉扎作用,因此,显著提高了钢的强度。

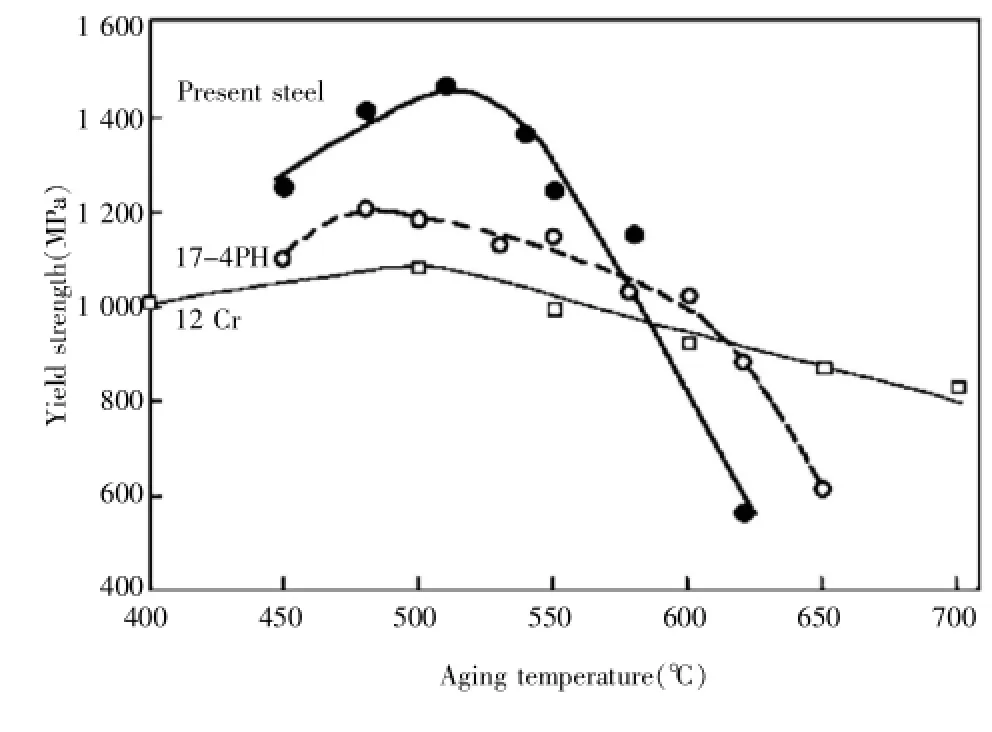

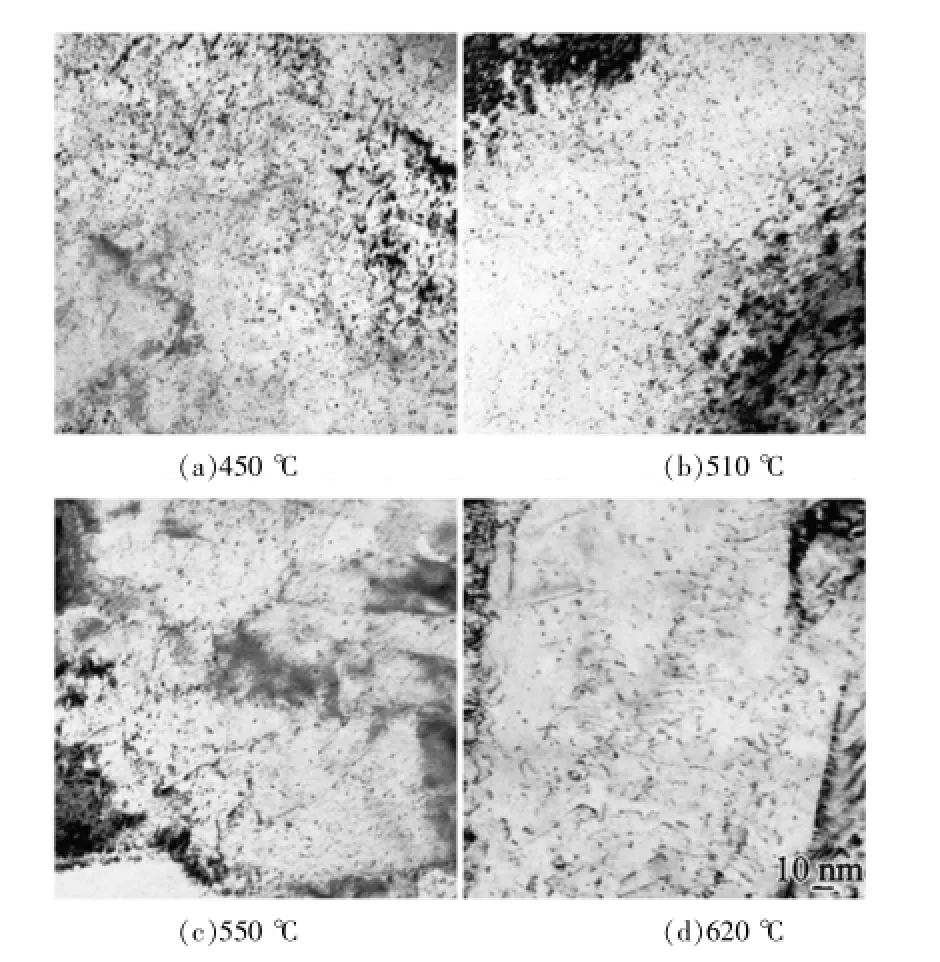

对于含Ni和Al的PH13-8Mo钢,采用三维原子探针(3DAP)技术对钢进行的研究表明:钢在510℃时效4 h后析出的β-NiAl相的成分组成远低于化学计量的成分组成。析出物的尺寸仅为几纳米(2~8 nm),密度为1024m-3等级[25]。高密度的细小析出物大大提高了材料的强度。PH13-8Mo与17-4PH和12Cr钢的屈服强度比较如图2所示。图2表明,PH13-8Mo的强度远高于17-4PH和12Cr钢。经不同温度时效后β-NiAl相的尺寸如图3所示,表明时效温度对β-NiAl相尺寸的影响不大。

图2 不同时效温度下PH13-8Mo钢与17-4PH和12Cr钢屈服强度的比较[25]

图3 不同时效温度下PH13Cr–8Mo的高分辨率TEM明场显微组织照片[25]

4 钛合金

从1960年代早期,钛合金(主要是Ti-6Al-4V)便广泛用于汽轮机末级叶片。钛合金作为末级叶片材料具有很多优势,比如高的比强度、良好的耐腐蚀性能和耐水刷性能等等。因此,所有的汽轮机制造商都开发了独特的钛合金超长末级叶片,如表1所示。德国已经制造了长1 650 mm的超长钛合金末级叶片,如图4所示。

图4 世界上最大的钛合金末级叶片[26]

Ti-6Al-4V的化学成分和力学性能分别如表7和表8所示。

表7 Ti-6Al-4V的化学成分[27]wt%

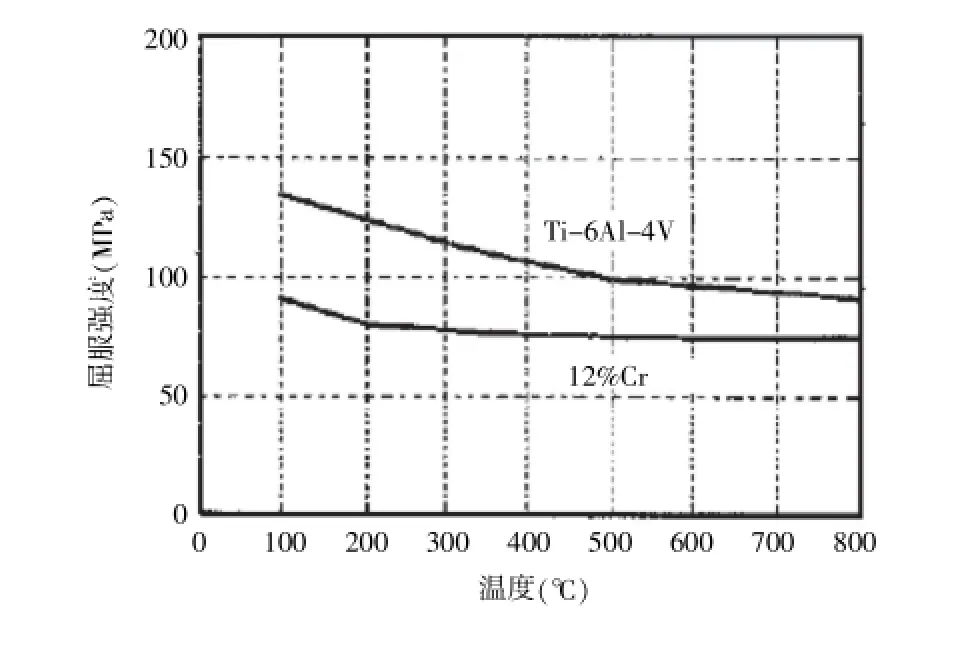

如表8所示,Ti-6Al-4V的屈服强度为827 MPa,比12%Cr钢高67 MPa(如图5所示),但是延伸率和断面收缩率要低于12%Cr钢。

图5 Ti-6Al-4V和12%Cr钢在不同温度下屈服强度比较[29]

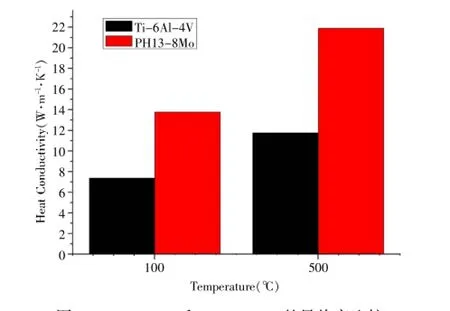

然而,钛合金末级叶片也存在很多不足之处,比如振动衰减性能差、热加工难度大、可焊性和可加工性能差、导热率低、弹性模量低等等。Ti-6Al-4V和PH13-8Mo的导热率比较如图6所示。Ti-6Al-4V的导热率约为PH13-8Mo的一半。同样,Ti-6Al-4V的室温弹性模量(109 GPa)也约为PH13-8Mo(203.5 GPa)的一半。

图6 Ti-6Al-4V和PH13-8Mo的导热率比较

为了提高Ti-6Al-4V合金的振动衰减性能,冷却条件可以采用急冷处理的方法。(α+β)型钛合金在(α+β)区域且大于500℃的温度范围内加热保温后急冷会使其振动衰减性能大幅度增加,但这会降低合金的组织稳定性。研究表明,V、Mo都是使金相稳定的元素,加入V、Mo后,若(V+Mo)>6%,可获得内耗大、热稳定性好的钛合金。典型的成分是:Ti-6Al-4V-3Mo[30]。

5 钢和钛合金的比较

从传统的观点看,与末级叶片钢相比,钛合金具有以下优点:

(1)钛合金的密度约为钢的一半,这就使得在相同离心力的条件下,采用钛合金可以制造更大的末级叶片,从而提高末级叶片的环形面积,提高机组的效率。对于3 600 r/min和3 000 r/min汽轮机,马氏体钢制末级叶片的极限长度分别为840 mm和1 200 mm,而钛合金末级叶片长度可以达到1 250 mm和1 550 mm。

(2)钛合金具有很高的强度。由于钛合金的密度和弹性模量均为钢的一半,因此钛合金的自然振动频率和波形与钢非常接近。

(3)钛合金具有很好的抗腐蚀性能,更加能够满足低压汽轮机干/湿蒸汽过渡区工况条件的应用要求。

(4)钛合金还具有良好的抗冲击和耐水刷性能,在很多情况下,可以不进行防水刷防护。

然而,如上所述,沉淀硬化不锈钢尤其是PH13-8Mo钢,在拥有极高强度的同时还具有良好的塑韧性。采用新开发的末级叶片用PH13-8Mo钢,已经可以制造3 600 r/min、1 270 mm末级叶片和3 000 r/min、1 524 mm末级叶片。而且,由于含有含量很高的Cr、Ni等元素,同时具有极高的强度、硬度和塑韧性,因此,沉淀硬化不锈钢在具有优异的抗腐蚀性能的同时还具有良好的抗冲击和水刷性能。在很多情况下,比如1 000 MW等级超超临界末级叶片用15-5PH钢,其基体硬度在400 HB左右,无需进行防水刷处理即可满足使用要求。而且,钛合金存在以下缺点:

(1)成本高,虽然其密度是钢的一半,采用给定重量的材料可以制造更多的叶片,但是其高成本会抵消密度低带来的优势;

(2)钛合金的导热性差、弹性模量低,加工难度很大,而且叶片表面很容易出现烧伤缺陷;

(3)焊接难度大,要求对焊件表面的清洁度要求极高,而且焊接时必须采用惰性气体保护;

(4)抗滑动磨损性能差,容易使叶片发生微震磨损;

(5)与钢相比,钛合金的振动衰减性能较差;

(6)钛合金叶片在大气和蒸汽环境下的疲劳性能低于12%Cr钢。

因此,在钢制叶片能够满足使用要求的情况下,尽量不采用钛合金制造末级叶片。

6 总结

末级叶片尺寸决定了汽轮机低压缸的数量,增加末级叶片的长度除了可以显著提高机组效率外,还可以减少低压缸数量,进而降低火电厂的建设成本,因此,国内外汽轮机制造商都非常重视超长叶片的研发。截止目前为止,主要有3种类型的末级叶片材料,即:马氏体不锈钢、沉淀硬化不锈钢和钛合金。对3类末级叶片材料中典型钢种的化学成分和性能进行论述,并比较了钢制叶片和钛合金叶片的优缺点,结合国内汽轮机超长叶片的研发情况,给出如下建议:

(1)由于沉淀硬化不锈钢在具有极高强度的同时,还具有优异的塑韧性,实际运行情况良好,而且在很多情况下,可以不对叶片进行防水刷处理,因此,应对沉淀硬化钢进行深入研究,以解决汽轮机末级超长叶片用材问题;

(2)为了解决更大功率汽轮机末级叶片用材问题,比如超过1 500 mm的超长叶片,应对目前钛合金存在的问题,比如衰减性能差、加工和焊接难度大等,进行深入研究,并通过开发新型钛合金及新的加工和焊接工艺解决这些问题;

(3)由于现有的沉淀硬化钢已经可以制造1 524 mm的超长叶片,因此,应对末级叶片用沉淀硬化钢的各项应用性能及批量化稳定生产工艺进行深入研究。

[1]Y.Akaishi,et al..Development of next-generation ultralong exhaust end blades for steam turbines and measurement of axial torque at single-axial gas turbine combined cycle plants[J].Mitsubishi Heavy Industries Technical Review, 2013,50(3):11-17

[2]M.Kurosawa,M.Umaya,et al..The development of 1 530 MW steam turbine for Advanced PWR[C].7th international conference on nuclear engineering,Tokyo,Japan,April19-23,1999:1-8

[3]H.Fukuda,H.Ohyama,et al..Development of 3,600-rpm 50-inch/3,000-rpm 60-inch Ultra-long Exhaust End Blades[J].Mitsubishi Heavy Industries Technical Review, 2009,46(2):18-25

[4]Y.Nameki,T.Murohoshi,et al..Development of tandemcompound 1,000 MW steam turbine and generator[J].Hitachi Review,1998,47(5):176-182

[5]P.Armstrong,T.Abe,et al..Design and operating experience of supercritical pressure coal fired plant[J].Electric Power,2003

[6]S.Senoo,et al.Titanium 50-inch and 60-inch last-stage blades for steam turbines[J].Hitachi Review,2013,62(1): 23-29

[7]M.Haraguchi,Q.Liu,S.Oda.Steam-turbine equipment for Qinshan phase-Ⅲnuclear power station in China[J]. Hitachi Review,2001,50(3):95-99

[8]Rosenkranz J.,Andreas Wichtmann.Balancing economics and environmental friendliness-the challenge for supercritical coal-fired power plants with highest steam parameters in the future[J].Siemens Power Generation(PG),2005

[9]http://www.osti.gov

[10]T.Tadashi,S.Takshi,N.Yoshiki.Performance enhance-ment of large-scale steam turbines using CFD[J].Toshiba Technical Review,2007,62(9):25-29

[11]http://www.power-eng.com

[12]A.P.He,Z.Y.Peng.STC-Siemens type 1000MW USC steam turbine[J].Thermal Turbine,2006,35(1):1-7,13

[13]J.S.Ding,G.He,C.L.Liu,et al.Fixture design for high frequency quenching for 1448mm blade for 1080MW nuclear steam turbine[J].Hot Working Technology,2012,41 (24):211-213,216

[14]Y.W.Shi,D.C.Li.Characteristics for 1000MW USC steam turbine[J].Turbine Technology,2007,49(3):161-162,165 [15]B.T.Zhu,N.J.Miao,Z.T.Lei.Study on technical parameters and structural type selection of over supercritical units in our country[J].Thermal Power Generation,2005,34(7):1-6

[16]E.Logan,Jr.,R.Roy.Handbook of Turbomachinery[M]. CRC Press,2003

[17]W.L.Sun.Effect of heat treatment on mechanical property of matensitic stainless steel KT5312AS6[J].Special Steel Technology,2013,19(75):15-18

[18]W.Li.Researchontheannealingprocessof 1Cr12Ni3Mo2VN[J].Special Steel Technology,2011,17 (66):19-23

[19]Y.Xiao.Production process study on KT5312AS6 steel for steam turbine blade[D].Chongqing:Chongqing University, 2009

[20]X.D.Zhou,Qi-Lin Wu,X.P.Fan,et al.The development of 1200mm steeliness last stage blade for 3 000 r/min steam turbine[J].Dongfang Electric Review,2011,25(2):18-22

[21]F.Abe,T-U Kern,R.Viswanathan.Creep-resistant steels [M].Woodhead Publishing,2008

[22]GB/T8732-2004 Steels for Steam Turbine Blades[S].

[23]A 705/A 705M–1995(Reapproved 2009)Standard Specification for Age-Hardening Stainless Steel Forgings[S]. ASTM

[24]T.Mísek,et al.Static and Dynamic analysis of 1220mm steel last stage blade for steam turbine[J].Applied and Computational Mechanics,2009(3):133-140

[25]D.H.Ping,M.Ohnuma,Y.Hirakawa,et al.Microstructural evolution in 13Cr–8Ni–2.5Mo–2Al martensitic precipitation-hardened stainless steel[J].Materials Science and Engineering A,2005,A394(1/2):285–295

[26]C.Leyens,M.Peters.Titanium and Titanium alloys:Fundamentals and Applications[M].Wiley-vch Verlag GmbH &Co.KGaA,Weiheim,2003

[27]GJB 494A-2008航空发动机压气机叶片用钛合金棒材规范[S].国防科学技术工业委员会,2008

[28]刘双明,王虹,王淑婧,等.Ti-6Al-4V合金汽轮机动叶片的热处理工艺[J].金属热处理.2012,37(2):70-73

[29]彭逢楚,译.用于蒸汽轮机叶片的Ti-6Al-4V合金材料[C]∥国外透平——叶片材料专辑.195:25

[30]马辉,王曼惠.汽轮机末级长叶片用钛合金的减振研究探讨[J].汽轮机技术,1994,36(4):250-253

东汽要闻

全国首个33万千瓦电改项目——西固热电厂2号机组启动成功

2015年10月15日,由东汽进行改造的、全国首个33万千瓦热电机组通流改造项目——西固热电厂2号机组A级检修后启动成功、并网发电。

2号机组检修是该厂2015年增容增效、节能减排的重大项目,为圆满完成本次A级检修任务,检修前,西固热电厂制定了详细的《2号机组A级检修计划》,成立了检修组织机构,确保了检修工作安全有序进行。机组启动过程中,工作人员密切配合、认真操作、精心调整,机、电、热各专业严格、认真完成了机组启动前试验,确保了2号机组A级检修后启动成功,并为机组小修后连续安全经济稳定运行奠定了基础。

对东汽而言,这是公司首次对33万千瓦热电机组进行改造!由于西固项目的重要性,公司各层高度重视,组织并派出了由总装工长肖剑带队的攻坚团队!在改造现场,环境相对恶劣,也遇到了许多困难!针对缸体卡涩、无法起吊等各种问题,大家积极出谋划策,对问题一一进行了讨论并提出了详细的解决方法!在实施过程中认真操作,最终完美解决了问题!得到了用户的充分肯定!

Materials for Ultra-long Last Stage Blade of LP Steam Turbine

Peng Jianqiang,Li Yufeng

(Harbin Turbine Co.,Ltd.,Heilongjing Harbin,150046)

The length of the last stage blade(LSB)decides the number of the LP casing and the total length of the steam turbine, further decides the total area of the whole power plant,and influences the unit's efficiency and construction cost of the power plant significantly,so the LSB is the critical part of the steam turbine.However,the size of the LSB is huge,and the working condition of the LSB is severe,so the property requirement for the LSB material is very high.Hence,steam turbine manufacturers all over the world pay attention to the research and development(R&D)of the LSB material.Up to now,there are three types of LSB materials: matensitic stainless steel,precipitating hardening stainless steel and titanium alloy.This paper introduces the LSB material which is wildly used and newly developed,and compares the advantage and disadvantage of the LSB made of steel and titanium alloy,and gives R&D suggestions for the LSB material for the domestic USC steam turbine with high parameters,based on the die forging manufacture ability for the ultra-long LBS in China.

LSB,matensitic stainless steel,precipitating hardening stainless steel,titanium alloy

TK26

A

1674-9987(2015)04-0047-09

10.13808/j.cnki.issn1674-9987.2015.04.011

彭建强(1980-),男,硕士研究生,工程师,2004年毕业于合肥工业大学,主要从事汽轮机和燃气轮机材料研究方面的工作。