某型透平叶片叶根疲劳试验模拟件设计

丁继伟 李 岩 姜东坡

(哈尔滨电气股份有限公司,黑龙江 哈尔滨150028)

由于透平叶片工作在高转速、高温、高压的环境中,在机组的反复启停机过程中,极易发生疲劳破坏[1-3]。整支叶片开展疲劳试验研究,成本过高,目前国内针对叶根疲劳试验模拟件进行了大量的研究[4,5]。对某型燃压透平叶片的叶根,设计了一种带冷却通道的疲劳试验模拟件,通过拉伸机的拉力来模拟旋转离心力,并利用有限元工具,对该疲劳试验模拟件进行了应力场的分析,经对比,该疲劳试验模拟件的应力场与真实该型燃压透平叶片叶根的应力场趋势相同、大小接近。

1 叶根疲劳试验模拟件设计

由于燃烧室的出口温度过高,燃气轮机的透平叶片往往具有内部冷却的通道,某型燃压机组透平叶片的叶根底部共有四个冷却通道的入口,这些冷却通道的入口将影响到叶根的应力分布及疲劳寿命。所以在叶根疲劳试验模拟件的设计中,考虑了冷却通道的影响。

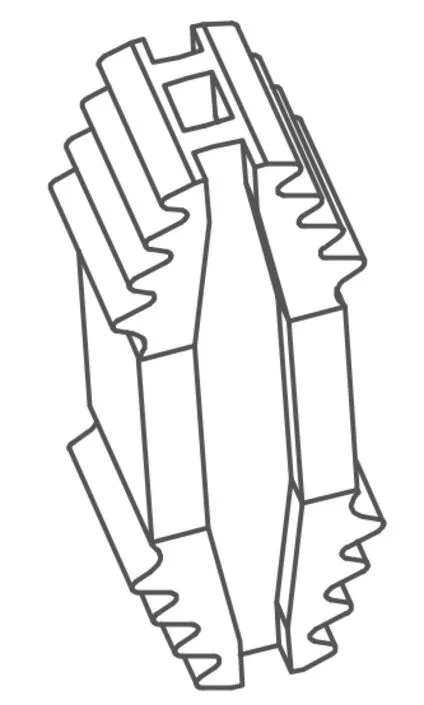

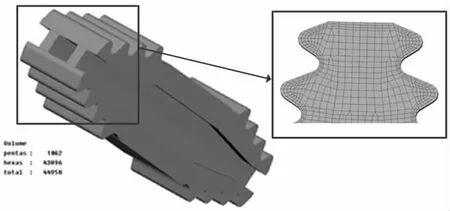

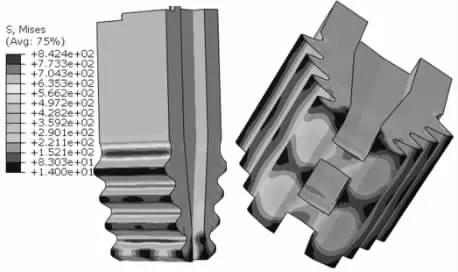

图1 某燃压透平叶片叶根疲劳试验模拟件实体图

某型燃压机组透平叶片叶根疲劳试验模拟件的三维设计图如图1 所示。以真实叶根的一个冷却通道入口为疲劳试验模拟件的主体,为了装配方便,采用双头叶根形式,为了保证冷却通道位置的应力场分布准确,保留了部分两侧冷却通道入口的结构。

2 数值仿真模型

2.1 几何建模

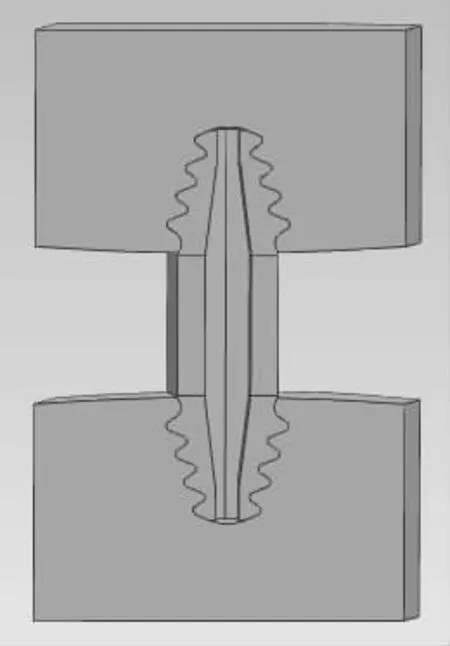

所建立的夹具与模拟件装配模型如图2 所示。为了能够模拟叶根疲劳试验模拟件在拉伸机上的应力状态,建立了与疲劳试验模拟件相适应的夹具。

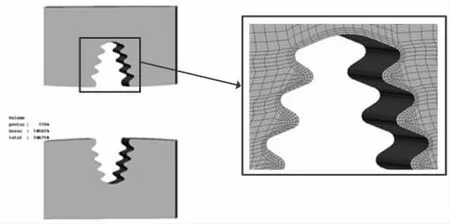

2.2 网格划分

以结构化的六面体网格为主,五面体网格作为过渡,并且在夹具与叶根接触的位置,采用了三层网格加密,以保证接触位置的收敛及结果的准确。卡具的总网格数为10.6 万个,其中六面体网格10.5 万个,五面体网格1000 个;试验模拟件的总网格数为4.5 万个,六面体网格4.39 万个,五面体网格1000 个。网格模型如图3、4 所示。

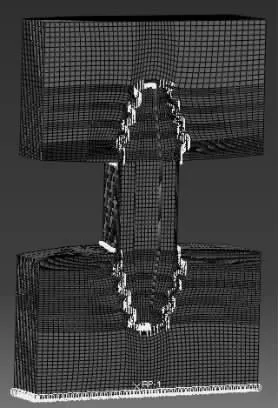

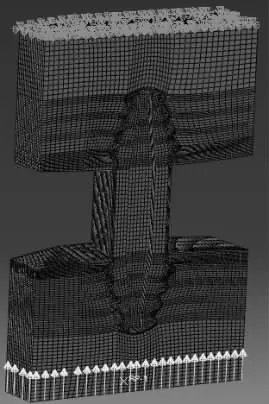

图2 夹具与疲劳试验模拟件装配模型

图3 夹具的网格模型模型

图4 叶根疲劳试验模拟件的网格模型模型

2.3 材料

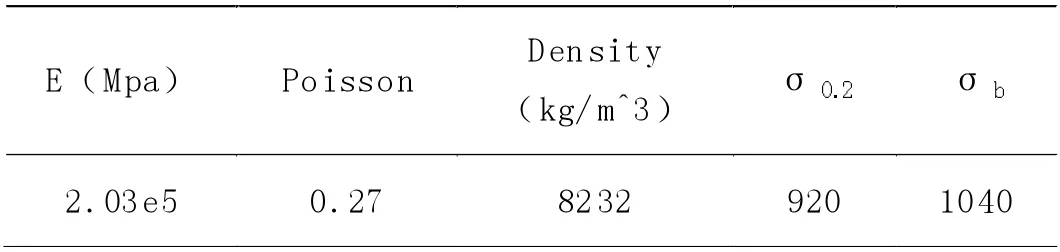

叶片所使用的材料为K444,在900℃以下使用。该金属具有良好的高温强度和耐腐蚀性能,主要用于精密铸造叶片。材料属性如表所示。

K444 的材料属性

2.4 边界条件及载荷

在卡具与叶根疲劳试验模拟件之间建立接触,法向为硬接触,切向为摩擦系数0.1 的接触,设置一个卡具底面为刚体约束。接触、边界的设置如图5 所示。在未设置刚体约束的另一个卡具底面施加全位移约束,在施加刚体约束的底面施加9100 牛的集中力,该力为估算得出。所施加的边界及载荷如图6 所示。

图5 接触设置

图6 边界条件及载荷

3 数值仿真结果分析

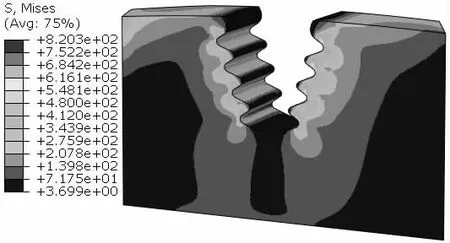

卡具、试验模拟件的计算结果如图7、8 所示。从图7 可以看出:卡具的应力场分布较为均匀,最大应力位置发生在第四齿的缩颈处,大小为820Mpa,安全系数为1.27,其余位置的应力普遍在300-400Mpa 之间,卡具的强度满足要求。

由图8 可知,叶根疲劳试验模拟件的叶齿缩颈位置处的应力较大,最大应力发生在叶根疲劳试验模拟件的第一缩颈处,大小约为940Mpa,该叶根疲劳试验模拟件的应力场分布与整支叶片计算时叶根的应力分布及机组实际测量的应力场分布基本相同。所以该叶根疲劳试验模拟件可以作为某型燃压机组透平叶片的叶根疲劳试验件。

图7 卡具的应力场分布

图8 叶根疲劳试验模拟件的应力场分布

4 结论

本文首先设计了一种用于某型燃压机组透平叶片疲劳试验的模拟件,然后对该模拟件进行了应力场的分析,可得到如下结论:

(1)卡具的应力场较为均匀合理,且满足强度要求。

(2)叶根疲劳试验模拟件的应力场分布与真实叶根的应力场分布基本相同。

(3)该叶根疲劳试验模拟件可以用于某型燃压机组透平叶片的疲劳试验。