双相不锈钢车体电阻点焊接头组织和性能

陆凤君

(山东工业职业学院,山东淄博256414)

双相不锈钢车体电阻点焊接头组织和性能

陆凤君

(山东工业职业学院,山东淄博256414)

采用电阻点焊对2205不锈钢进行焊接,通过金相显微镜、扫描电镜和万能试验机研究了焊接接头组织和性能。结果表明,双相不锈钢电阻点焊当焊接电流过大时,接头易产生飞溅和裂纹缺陷。焊接电流较小时,柱状晶从熔合线附近形成并延伸至结合面。随着焊接电流的增加,柱状晶组织变小,接头韧性提高。随着焊接电流的增加,双相不锈钢点焊接头剪切力先增加后减小,焊接电流9.5 kA时达到最大值15.4 kN。接头断口由解理断裂向韧性断裂转变。焊接电流超过11.5 kA时,断口出现裂纹。

双相不锈钢;电阻点焊;焊接电流;拉剪力

0 前言

双相不锈钢由于具有特殊的耐腐蚀性能和机械性能,广泛应用于核电、石油化工、汽车运输等工业[1]。采用双相不锈钢代替传统的304奥氏体不锈钢薄板,可以降低铁道车辆的重量,节约能源[2]。

电阻点焊通过在焊接压力作用下对局部被焊工件通电产生热量,具有操作简单、工作效率高等特点,在制造业、汽车工业等薄板焊接构件中应用广泛[3]。国内外针对不锈钢焊接的研究主要集中在中厚板焊接工艺和性能,对不锈钢薄板焊接关注较少[4]。随着不锈钢车体的使用越来越多,不锈钢的电阻点焊成为迫切需要解决的课题[5]。本研究以2205双相不锈钢为研究对象,研究点焊接头组织和性能,为双相不锈钢薄板焊接提供试验基础,以扩大双相不锈钢在铁道车辆中的应用。

1 试验材料与方法

试验母材为国内某钢厂生产的2205双相不锈钢,供货状态为热轧态,试样尺寸为2.5 mm×40 mm× 110 mm,试验材料化学成分如表1所示。焊接前用砂纸打磨表面去除表面氧化膜,并用酒精清洗去除表面油污。采用DBZ-160中频点焊机进行焊接,采用锥形电极,电极材料为CuZrCr,端面直径8 mm。选定焊接压力3 kN,焊接时间200 ms,焊接电流7.5~11.5 kA。

表1 试验材料2205化学成分Tab.1Chemical composition of tested materials 2205%

采用线切割将点焊接头从熔核中心切开,切取20 mm×10 mm试样,经镶嵌后,依次用200、400、800、1 200#砂纸抛光,经超声清洗、烘干,使用40%NaOH溶液电解腐蚀。采用金相显微镜和扫描电镜观察点焊接头微观组织。采用万能试验机测试点焊接头拉剪力,拉伸试验按GB/T2651-1989标准进行,每个试验样品取3个值的平均值。

2 试验结果及讨论

2.1 点焊接头缺陷

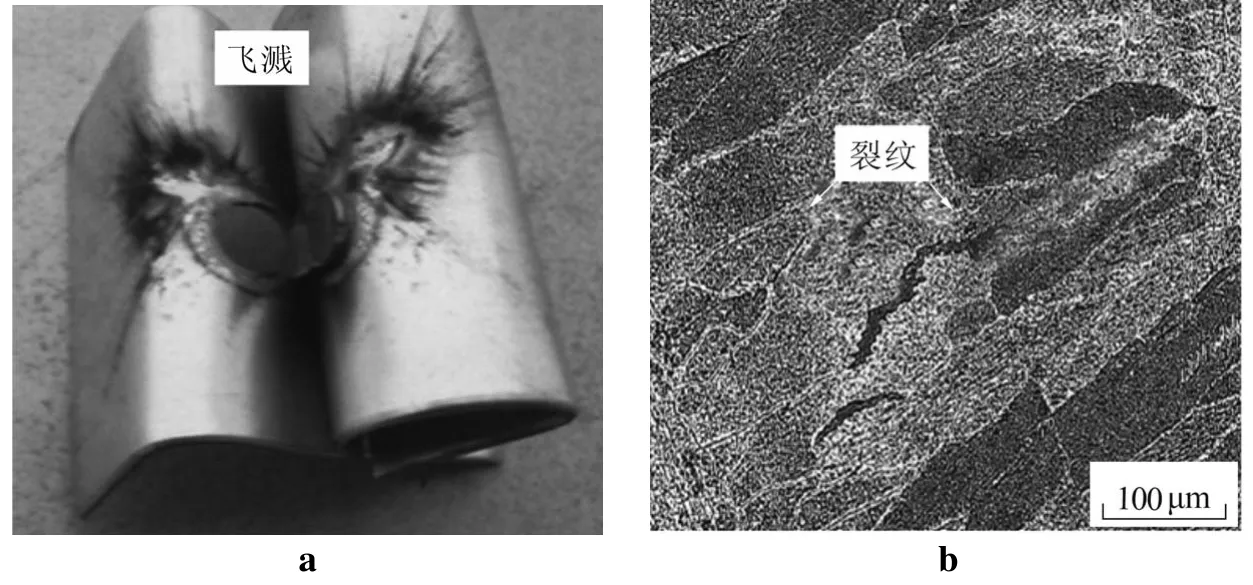

图1a为焊接电流11.5 kA,焊接时间200 ms,焊接压力0.6MPa时的点焊接头。由图可见,双相不锈钢点焊接头出现明显的内部飞溅。这是因为焊接电流过大时,电阻点焊热输入量较高,熔核区产生热膨胀力增大,将电极向上下推移,熔核内部液态金属从塑性环薄弱处飞出发生飞溅。图1b为双相钢电阻点焊接头熔核中心出现裂纹,沿晶界向熔核中心扩展。裂纹的存在对点焊接头力学性能产生不利影响。

2.2 点焊接头微观组织

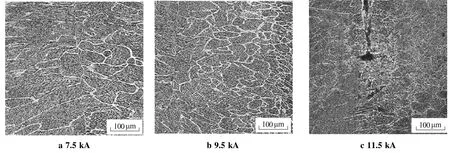

不同焊接电流时双相不锈钢点焊接头熔核区微观组织如图2所示。由图2可知,熔核组织主要由柱状晶组成。点焊时,金属熔化后开始结晶,逐步转为内部冷却内部结晶,晶体长大并形成柱状晶。对比不同焊接电流的微观组织可以看出,焊接电流对双相不锈钢点焊接头微观组织影响较大。当焊接电流7.5 kA时,温度梯度小,点焊时柱状晶从熔核线附近长大并延伸至结合面,接头塑性较差。焊接电流为9.5 kA时,点焊热输入量增加,塑性变形明显,再结晶动力大,熔核区晶粒变得细小,粗大的柱状晶减小,此时接头韧性较好。当焊接电流为11.5 kA时,接头存在缩孔,此时接头产生飞溅,塑性环内液态金属减少,结晶时液态金属补充不充分。缩孔的存在将降低接头性能,因此点焊时焊接电流不宜过大。

图1 点焊接头缺陷Fig.1Defect in the spot welded joints

图2 点焊接头微观组织Fig.2Microstructure of the spot welded joints

2.3点焊接头拉剪力

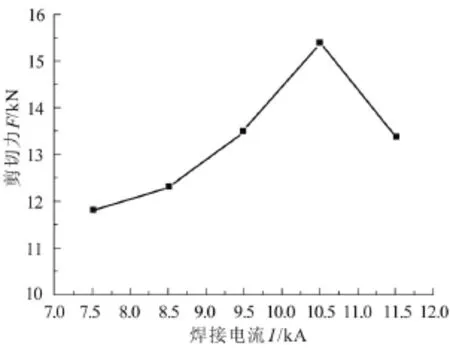

不同焊接电流时双相不锈钢点焊接头剪切力如图3所示。由图3可知,随着焊接电路的增加,点焊接头剪切力先增加后减小。焊接电流较小时,点焊热输入量少,熔核组织还来不及形成或生长较慢,熔核直径较小,点焊接头剪切力较小;随着焊接电流的增加,热输入增加,液态金属量增多,形成的熔核组织较大,接头剪切力增大,焊接电流10.5 kA时,点焊接头剪切力达到最大值15.4 kN;进一步增大焊接电流,熔核区加热过快,熔核组织生长速度超出塑性环扩张速度,有飞溅产生,熔核直径减小,双相不锈钢点焊接头剪切力下降。

图3 点焊接头拉剪力Fig.3Shear force of spot welded joints

2.4 点焊接头断口形貌

不同焊接电流下双相不锈钢点焊接头断口形貌如图4所示。当焊接电流7.5 kA时,接头断口形貌呈河流状,属于解理断裂;焊接电流增加到9.5 kA时,点焊接头奥氏体含量增加,点焊接头断口形貌出现大量韧窝,属于韧性断裂;当焊接电流继续增加至11.5 kA时,随着焊接电流增大,散热速度减小,从而冷却速度降低,熔核内部液态金属飞出,熔核内部组织晶界规律被破坏,产生应力集中,断口中出现裂纹。

图4 点焊接头断口形貌Fig.4Fracture morphology of spot welded joints

3 结论

(1)双相不锈钢电阻点焊当焊接电流过大时,接头易产生飞溅和裂纹缺陷。

(2)双相不锈钢点焊接头熔核区组织主要为柱状晶。焊接电流较小时,柱状晶从熔合线附近形成并延伸至结合面。随着焊接电流增加,柱状晶组织变小,接头韧性提高。

(3)随着焊接电流的增加,双相不锈钢点焊接头剪切力先增加后减小。焊接电流9.5 kA时达到15.4 kN。接头断口形貌由解理断裂向韧性断裂转变,焊接电流达到11.5 kA时,断口出现裂纹。

[1]孙文山.双相不锈钢的进展及其在工业中的应用[J].兵器材料科学与工程,2001,24(4):50-53.

[2]薛克仲.城市轨道车辆车体材料选择[J].城市轨道交通研究,2003,13(1):14-19.

[3]胡银辉.DP1000高强钢点焊工艺及接头组织和性能[M].吉林:吉林大学,2013.

[4]张宇.焊条电弧焊双相不锈钢焊接接头的耐蚀性研究[J].科技创新与应用,2014,21(1):20-21.

[5]刘永刚,韩晓辉,马明菊,等.轨道车辆不锈钢车体电阻点焊缺陷产生及预防工艺[J].电焊机,2012,42(4):97-99.

Microstructure and properties of duplex stainless steel joints by resistance spot welding

LU Fengjun

(Shandong Vocational College of Industry,Zibo 256414,China)

I:n this paper,2205 duplex stainless steel was welded by resistance spot welding.The microstructure and properties of welded joints were studied by metallographic microscope,scanning electron microscope and universal testing machine.The results show that it is easy to produce spatter and cracks defects when the welding current is too large.As the welding current increases,the columnar grain structure gets smaller,joint toughness improves.With the increasing of welding current,the shear force of duplex stainless steel we lded joints increases firstly and then decreases.The maximum value of shear force obtains 15.4 kN at the welding current of 9.5 kA.The fracture mode is from cleavage fracture to ductile fracture transition.There are cracks when the welding current exceeds 11.5 kA.

duplex stainless steel;resistance spot welding;welding current;shear force

TG453+.9

A

1001-2303(2015)08-0207-03

10.7512/j.issn.1001-2303.2015.08.45

2015-01-22;

2015-03-06

陆凤君(1982—),男,江苏盐城人,讲师,学士,主要从事钢材组织和性能分析方面的工作。