电动法消除船体焊接结构凸起类局部变形

L.М.洛巴诺夫,N.А.巴辛,韩善果,О.L.米霍杜伊,王亚琴, Т.G.索洛米丘克

(1.广州有色金属研究院,广东广州510651;2.乌克兰国家科学院巴顿焊接研究所,乌克兰基辅03150)

电动法消除船体焊接结构凸起类局部变形

L.М.洛巴诺夫1,2,N.А.巴辛1,2,韩善果1,О.L.米霍杜伊1,2,王亚琴1, Т.G.索洛米丘克1,2

(1.广州有色金属研究院,广东广州510651;2.乌克兰国家科学院巴顿焊接研究所,乌克兰基辅03150)

凸起变形是船体焊接结构中常见的缺陷,相对于传统变形校正法,电动加工处理法有诸多优势。为了研究电动法对凸起类变形的影响,通过点状处理法、环形处理法和螺旋处理法等三种电动法处理АМг6铝合金和Ст3低碳钢试样。结果表明,点状处理法能耗最小,环形处理法和螺旋处理法的效率近似,但后者能耗更低,且螺旋法降低凸起变形的效果最好。通过对比分析,电动法的能耗远低于传统方法,符合耗能最小标准。采用铜衬垫的电动处理可消除其对加工金属结构表面的影响。

局部变形;凸起变形;低碳钢;铝合金;电动处理法

0 前言

纵向或横向受力的船体骨架在焊接时,由于结构受热不均,导致骨架间板失稳,在其相邻区域交替产生凸起和凹陷类型的局部残余变形,称为凸起变形。凸起变形具有交替性,在板的两面均会产生凹凸变形,对结构的工作效率、外观和使用性能等造成不利影响,特别是凸起变形会降低船体的流体动力,在某些情况下甚至降低船速达10%[1]。薄板船体焊接结构凹凸变形更为明显,有时超过允许值,因此降低凹凸变形极其重要,目前降低变形的主要方法为校正[2]。

在造船中,对凸起变形校正的普遍做法为动力加局部加热法,但会伴随有繁重的劳动、极大的噪音(120~140 dB)和结构振动,在某些情况下甚至会造成加工表面的破坏。校正主要是在船台焊接的最后阶段进行,如果该工序占用了大量工时,会导致整个工期的延长。采用热校正法会造成混合气体的浪费以及校正区热量扩散,增加了工作环境的恶劣性。高热导性的铝合金采用热校正的效果十分不明显。机械拉伸法可有效消除凸起变形,但高定位精度、大结构尺寸及昂贵的设备等因素制约了其使用范围。

综上所述,开发能耗低及加工表面损伤小的凸起变形校正法十分紧迫。其中脉冲电磁场对结构加工法越来越受到青睐[3-6],而电动加工法最具代表性。本研究通过使用电动加工法处理铝合金和结构钢焊接接头,研究了电动处理法对降低凸起类局部变形的影响[7]。

1 试验方法

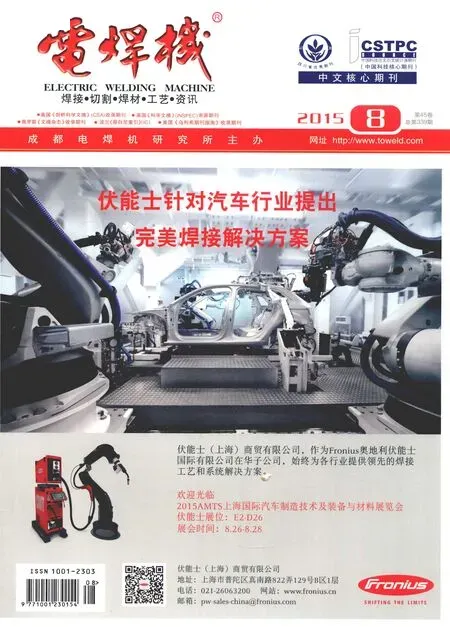

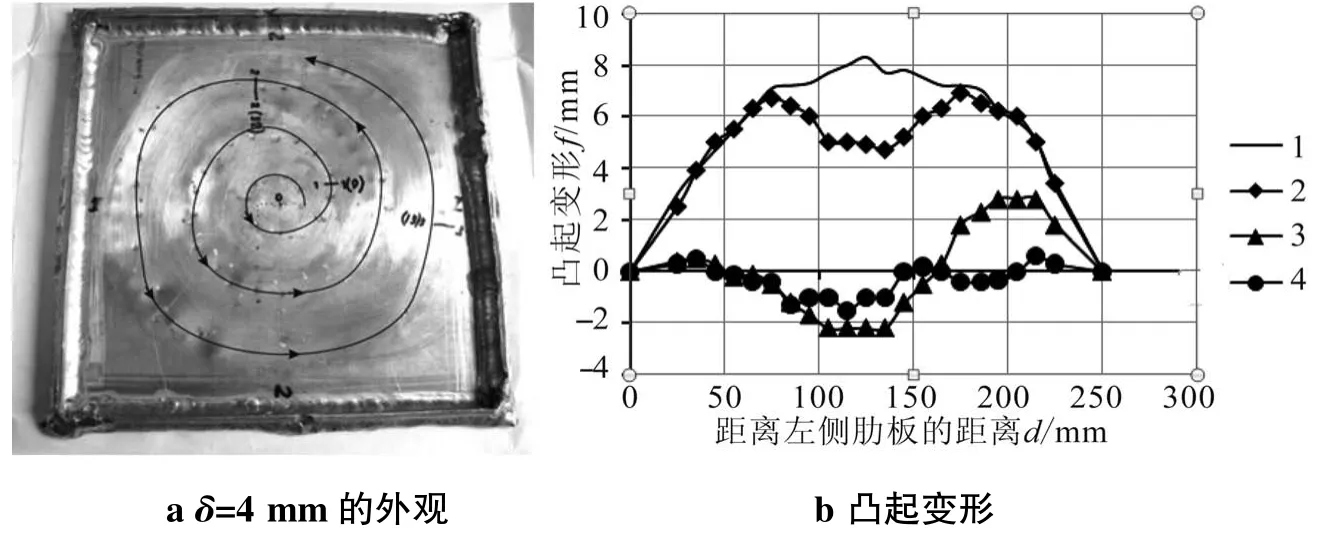

在带有搭接接头的АМг6铝合金和Ст3低碳钢工件上,模拟了凸起变形弯曲值f(见图1a)。该工件四周为4个肋板并通过角焊缝与中心薄板连接。薄板和肋板的尺寸如图1b所示。在此研究了两种尺寸(δ=2.0和4.0 mm)的АМг6铝合金工件变形及一种尺寸(δ=2 mm)的Ст3钢工件变形。在肋板方向的薄板弯曲值f用“+”号表示,在相反方向上用“-”号表示。在АМг6铝合金(δ=4 mm)工件上既给出肋板方向的弯曲值,也给出偏离肋板方向的弯曲值。而在АМг6铝合金和Ст3钢(δ=2 mm)的工件上只确定肋板方向的弯曲值。

图1 含“凸起”类型变形的焊接接头示例

使用直径为3.0 mm的填充焊丝,在电流为130 A、焊速为1.3 mm/s的氩气保护环境下,通过手工TIG焊完成АМг6铝合金试样的角焊缝。焊接中采用不同的焊道覆盖截面,确保了符合不同f值的凸起成型几何特征。使用直径为3.0 mm的焊条,当电流为120 A、焊速为1.5 mm/s时,通过手工焊完成Ст3钢试样的接头。

根据电动作用下压力脉冲参数[8]以及Follansbee和Sinclair的试验数据[9],与电极相接触的外表面上的金属受到径向挤压,因此电动处理法可以局部降低相近区域的凸起,且电动处理区域应为最大凸起处,作用方向为降低f值的方向。

采用配备有铜电极(见图2)的平面感应器,在半球状的断面上完成电动加工处理,并使用电容储能器作为脉冲发生器[6]。电动加工与电容储能器存储的能量Eк1一致,对于单次电动作用来说(n=1)能量不超过800 J。对于n次电动作用,储存能量值E总可用式(1)来计算

电动作用的距离应在10(针对Ст3钢)~30 mm(针对АМг6铝合金)之间变化,以保证工件表面加工区在长度上的校正结果稳定。在厚度4 mm的АMr6铝合金工件表面上使用了三种电动处理法:从中心到边缘的点处理法、环形处理法和螺旋处理法。使用刨尺和卡尺测量了工件横向截面的弯曲值f。

图2 合金АМг6“凸起”工件的电动处理法(δ=2.0 mm)

2 试验结果

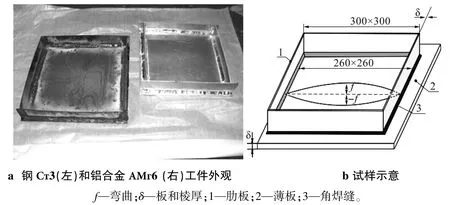

2.1 点处理法对АМг6铝合金凸起变形影响

在АМг6铝合金薄板(δ=4 mm)中心共进行5次电动作用(n=5)完成点处理,薄板原始变形及每次点处理后的弯曲特征如图3所示,其横坐标为薄板上的点到角焊缝的垂直距离,纵坐标为弯曲f值。曲线1为原始凸起变形,其特征为在偏离肋板方向产生弯曲,最大弯曲值fmax=-5.0 mm。电动处理区对应的横坐标x=110 mm,当n=1时,f=-4.0 mm,此时降低变形的效率最大(曲线2);经过多次点处理,当n=5时,f值单调递减到-2.0 mm(曲线5)。对于半球形压头(铜电极)与弹塑性介质的相互作用,可用非弹性物体正常接触理论来解释[9],此时,沿着压头边缘应有置换材料塑性流动的位置。在电动处理循环过程中;当n>3时,在加工区该机械作用应体现金属的置换,表现在图3为在坐标x=75 mm和125 mm的凸起表面有局部变形;n=4~5时,电极接触区的二次塑性流动在约束变形条件下发生,对表面的影响不太显著,可从曲线4和曲线5的相似性中得出。文献[10]表明,当n>3,在电动处理循环过程中,显著增加АМг6铝合金的σ0.2值及凸起与电极的相互作用,导致在无显著残余变形的情况下转入到弹性阶段。这样,即使对工件表面固定区域进行多次局部电动作用,f也很难降低到初始值的60%以下。根据局部变形标准OCT5.9079-72,可允许的f值应符合式(2),对于处理的工件来说允许的f值不能超过3.75 mm,因此点处理法不是电动处理法的有效方案

1—初始值;2—在n=1时电动处理后的f值;3—在n=2时的f值;4—在n=3时的f值;5—在n=4和5时的f值。图3 АМг6铝合金(δ=4mm)薄板中部进行电动处理后工件凸起变形

式中a为肋板之间的距离。

该方案的优势在于变形所需的电容储存能量E总最小(与其他方案相比),根据式(1),当n=5时E总不超过4 000 J。

2.2 环形处理法对АМг6铝合金凸起变形的影响

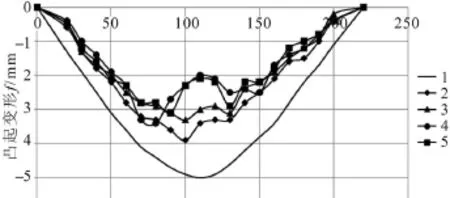

在工件(见图4a)表面上,通过对不同半径R的同心圆区域进行电动处理,其中每个作用点进行三次冲击,其原始形状(曲线1)与图3类似。R值分别取15 mm、50 mm和90 mm,而对于设定圆周的电动加工处理法来说,n和E总值(依据式(1))相应的为8、30、55和6.4×102J、2.4×104J、4.4×104J。

由图4b可知,随着R的增加,f值单调递减,同时弯曲形状从典型形状逐步变化到波浪形。当n=1~3时,R=15 mm的f值(曲线2)及凸起的变化接近图3所示,其原因为R值较小;当R增加50 mm时(曲线3),中心区与薄板一致,弯曲形状接近波浪形,弯曲值f最大处达1 mm;当R=90 mm时(曲线4),电动加工处理过程中的fmax值超过图4b所示,因此在R值离散增长情况下,采用同心圆示意图可完全消除局部变形,但会增加fmax值。

分析图4b的数据可知,相对于R=15 mm和R= 90 mm,R=50 mm的薄板中心部分进行电动处理最有效。

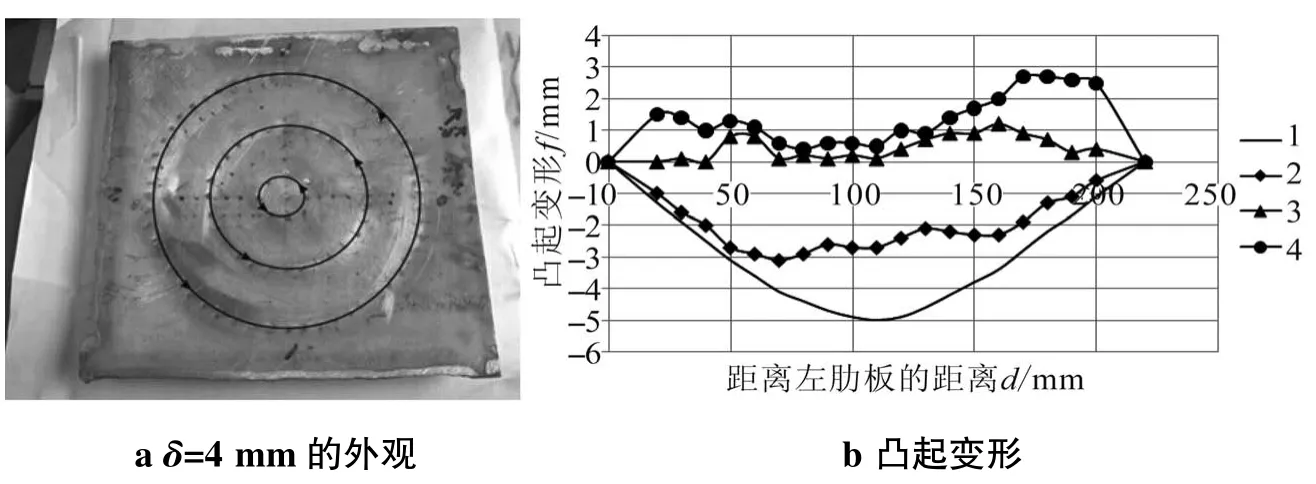

2.3 螺旋处理法对АМг6铝合金凸起变形的影响

前两种处理法进一步发展完善为螺旋状电动加工处理法(见图5),采用工件中心到边缘区(见图5a)的可变半径R的螺旋形状来进行表面电动处理。此时在靠近肋板的方向初始凸起变形呈抛物线,而fmax值达到8 mm(见图5b曲线1)。在R值增加到15 mm,50 mm和90 mm时,调节f值可与图4所示的电动加工法环形示意图进行对比。R值达到15 mm、50 mm和90 mm时,n值和电动加工法的E总值相应的为8,30,22和6.4×102J,2.4×104J,1.7×104J。

1—初始值;2—R=15 mm时电动处理后的f值;3—R=50 mm时电动处理后的f值;4—R=90 mm时电动处理后的f值。图4 半径R变化的情况下,环形法电动处理АМг6铝合金工件

由图5b可知,当R=15 mm时,凸起中心区的f值(曲线2)从8 mm降到5 mm;当R值增加到50 mm(曲线3)时,薄板f值伴随着负半波幅值0~-2 mm,而正半波幅值0.5~3 mm的变化;当R增加到90 mm(曲线4)时,f值由非对称的正弦曲线3转变为对称曲线,此时负半波振幅达2 mm,而正半波幅值被控制在0.5 mm以内。依据式(2),当肋板间距a=300 mm时,螺旋处理后的f值远低于允许值。相对于R=15mm和R=90 mm,从降低f值角度和参考环形处理法,当R值增加到50 mm时,对薄板中心部分进行电动处理是最有效的。应当指出,在肋板(R=90 mm)的压缩应力区采用电动加工处理会对凸起变形表面产生局部修正作用。

1—初始值;2—R=15 mm时电动处理后的f值;3—R=50 mm时电动处理后的f值;4—R=90 mm时电动处理后的f值。图5 半径R变化的情况下,螺旋法电动处理АМг6铝合金工件

对比图3、图4、图5可知,点处理法的效率和能耗是最小的,而环形和螺旋处理法在效率上是均等的,但后者所需的Eк值更小。因此,对于校正凹凸不平的局部变形来说最适宜的方法是螺旋状电动加工处理法。

与图5类似,采用螺旋处理法对АМг6(δ=2 mm)合金和Cт3(δ=2 mm)钢工件进行电动处理。如果降低的fmax值接近图5所示,相对于Eк值较高的Ст3钢,δ=4 mm的АМг6铝合金工件只需更小的Eк值。

3 分析与讨论

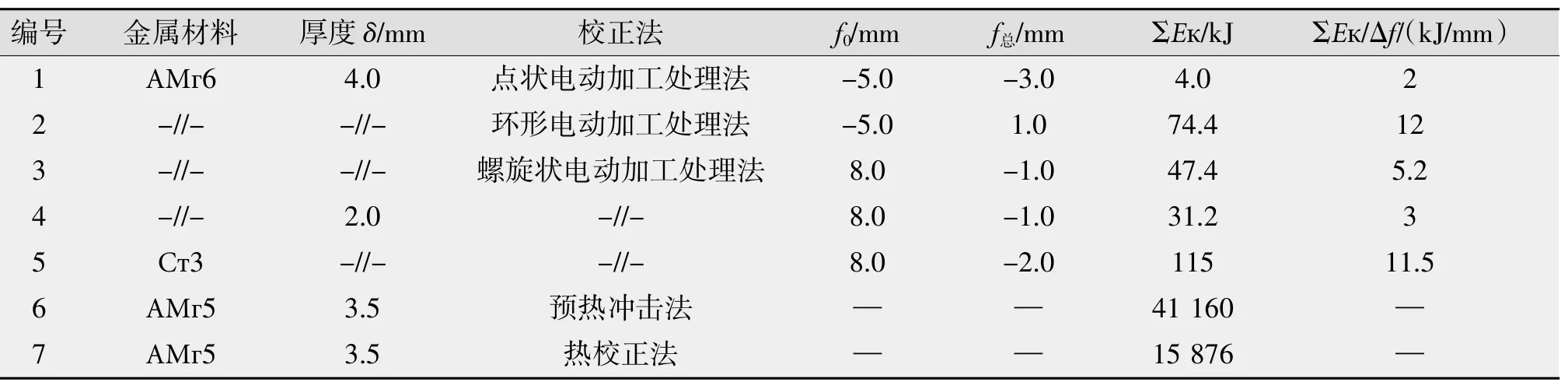

不同电动加工处理法对弯曲初始值f0,残余值f总影响的对比数据,以及整体加工后的相应∑Eк值见表1。在f0和f总数值的基础上确定不同电动加工处理法示意图下弯曲变化绝对值和单位能效∑Eк/Δf。

由表1可知,在同等加工面积下,电动加工处理法的∑Eк值明显小于传统校正法的∑Eк值,可证明电动加工处理法符合能效要求。此时АМг6铝合金(δ=4 mm)点状电动加工法效率最低,在最小输入能∑Eк(第1行)下,可确保f0值降低到标准OCT 5.9079-72的要求。对于АМг6铝合金(δ=2 mm)来说,单位弯曲的能耗值在螺旋加工处理法下的(第4行)∑Ек/Δf约等于点动加工处理法下δ=4 mm(第1行)的∑Eк/Δf值。

表1 合金АМг6和钢Ст3不同校正法下弯曲f0、f总和能量ΣЕк值

对比АМг6(δ=4mm)合金电动加工法环形示意图(第2行)和螺旋形示意图(第3行)的∑Eк/Δf可知,在同等工作效率下后者的能耗量约为前者的1/2。就储能水平来说,δ=2 mm的Ст3钢电动处理法耗能最大(第5行),∑Eк和∑Eк/Δf值高出同等厚度下АМг6铝合金的4倍(第4行),而∑Eк/Δf值与δ=4 mm的АМг6铝合金环形处理法接近。

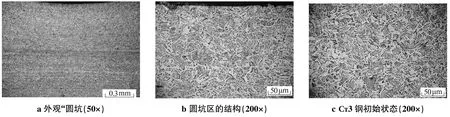

电脉动作用对结构材料的结构起到了积极影响[6],但在局部电动作用区形成了深度小于0.3 mm的半球形小坑,其在某些情况下会影响船体使用性能。基于上述原因,优化电动处理法工艺旨在降低相互接触作用区的表面深度,在电极和加工金属间采用M1工艺铜衬垫的基础上研究了降低小坑深度到最小化的方法。

图6为在脉冲能Eк=800 J,通过厚度0.5 mm的铜衬垫电动处理钢Ст3后的结构局部图。在电动处理区形成了深0.1 mm的小坑(见图6а),在其表面未发现金属结构的改变。研究电动处理区小坑中心的金属显微结构(见图6b)结果表明其与母材金属的铁素体-珠光体组织相似。

图6 厚度为0.5mm的М1铜衬垫、电动处理后的Ст3钢结构

图7 厚度为0.5 mm的铜衬垫、电动处理АМг6铝合金后的结构

使用厚度为0.5mm的铜衬垫(见图7),对铝合金АМг6电动加工处理后,在金属表面形成深度小于0.3 mm的小坑(见图7a),其表面结构未发生变化。电动处理后的金属显微结构为α+β(Mg5Al8)+Mg2Si。

对比图6、图7可知,采用铜衬垫能够完全消除电动加工法对加工材料表面结构的影响,使坑深减小到最低限度。因此对于电动加工工艺可推荐使用工艺衬垫来降低处理过程中对焊接船体表面的损坏。

4 结论

(1)通过对比点状电动加工法、环形电动加工法和螺旋电动加工法发现,点状电动加工法效率最低、能耗最小;环形和螺旋状电动加工法在效率上一致,但后者所需能耗更低。对于校正凸起类局部变形最合理的方法是螺旋电动处理法。

(2)与热校正及预热冲击校正法等传统校正方法相比,电动加工处理法能耗大幅度降低。

(3)在电动加工处理法下采用牌号М1的铜工艺衬垫可从实质上排除电动作用对加工金属结构表面的影响。

[1]米哈伊洛夫В С.船体焊接接头校正[M].哈尔滨:造船出版社,1972:152.

[2]马赫聂卡О В,穆日钦卡А Ф,扎伊菲尔特Л.造船薄板热校正下的数学模拟应用[J].自动焊,2009(1):10-16.

[3]Tang F,Lu A L,Mei J F,et al.Research on residual stress reduction by a low frequency alternating magnetic field[J]. Jornal of Materials Processing Technology,1998(74):255-258.

[4]安东诺夫Ю А,罗戈津Ю И.脉冲法降低残余应力[J].材料加工物理与化学,2001(3):91-95.

[5]斯捷潘诺夫Г В,巴布茨基А И,马梅耶夫И А.高密度脉冲电流引起的长杆非稳定应变状态[J].强度问题,2004,(4):60-67.

[6]斯特里扎洛В А,诺沃戈鲁茨基Л С,沃罗比约夫Е В.电磁场作用下低温材料的强度[M].基辅:ИЛЛ НАНУ,2008:504.

[7]洛巴诺夫Л М,巴辛Н А,米霍杜伊О Л.薄板焊接结构部件的电动加工校正[J].自动焊,2013(9):19-25.

[8]洛巴诺夫Л М,巴辛Н А,米霍杜伊О Л,等.АМг6铝合金及其焊接接头电动加工处理法效果[J].自动焊2012,(1):3-8.

[9]约森К.接触作用力学[M].[出版地不详]:世界出版社,1989:510.

[10]洛巴诺夫Л М,巴辛Н А,米霍杜伊О Л.电动加工处理法下负荷条件对АМг6铝合金变形阻力的影响[J]. 2012(5):15-26.

Research on electrodynamic processing to eliminate the local convex deformation of welded hull structure

Lobanov L M1,2,Pashchin N A1,2,HAN Shanguo1,Mihoduy O L1,2,Solomiychuk T G1,2,WANG Yaqin1

(1.Guangzhou Research Institute of Non-ferrous Metals,Guangzhou 516050,China;2.E.O.Paton Electric Welding Institute of National Academy of Sciences of Ukraine,Kiev 03150,Ukraine)

Convex deformation is common defect in welded hull structures,comparing with the traditional distortion correction methods,electrodynamic processing has many advantages.In this paper,АМг6 aluminum alloy and Ст3 low carbon steel samples are deals with by electrodynamic processing,which includes dot treatment,ring treatment and spiral approach.The results show:dot treatment consumes the least energy;the ring treatment and the spiral approach have similar efficiency,but the latter consumes less energy and reduces convex deformation more effectively.Through comparative analysis,the energy consumption of electrodynamic processing is much lower than traditional methods,in line with the minimum energy consumption.The electrodynamic processing with copper pad can eliminate the processing effects on metal structure surface.

local deformation;convex deformation;Low carbon steel;aluminum alloy;electrodynamic processing

TG431

A

1001-2303(2015)08-0001-06

10.7512/j.issn.1001-2303.2015.08.01

2015-03-08;

2015-04-10

铝合金特种船舶高效焊接装备与关键技术研究项目(2013DFR70160);激光与等离子先进制造技术创新团队资助项目(201101C0104901263)

L.M.拉巴诺夫(1940—),工学博士,教授,主要从事焊接结构的研究工作。