基于ADAMS的垃圾压缩机装载机构的动力学仿真与优化设计

廖林清,霍 飞,张 君

(重庆理工大学 a.汽车零部件先进制造技术教育部重点实验室;b.车辆工程学院;c.机械工程学院,重庆 400054)

垃圾压缩机是一种集垃圾收集、压缩与集装运输于一体的环卫设备,因其具有液压装置简单、装卸垃圾快捷、操作简单方便、密封性好等优点,近几年在国内生活垃圾收运过程中得到了广泛的应用。目前,国内生产的垃圾压缩机在使用过程中普遍存在自身质量较大、压缩性能偏低、执行机构中重要部件应力集中等亟待解决的问题[1]。因此,对垃圾压缩机及其装载机构进行研究分析具有非常重要的理论设计指导意义及实际工程应用价值。

1 装载机构的组成及工作原理

1.1 装载机构的组成

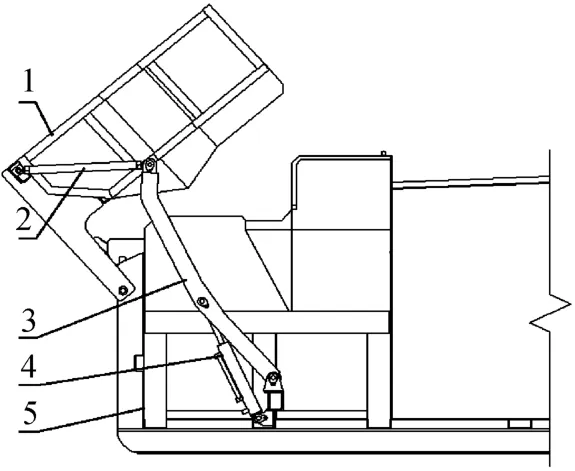

垃圾压缩机装载机构由料斗、厢体以及对称布置在厢体两侧的拉杆、起重臂、液压油缸5部分组成。料斗、起重臂以及液压油缸缸筒铰接在厢体安装座上,液压油缸缸杆与起重臂中部铰接,连杆两端分别与料斗和起重臂铰接。装载机构的组成如图1所示。

图1 装载机构的组成

1.2 装载机构的工作原理

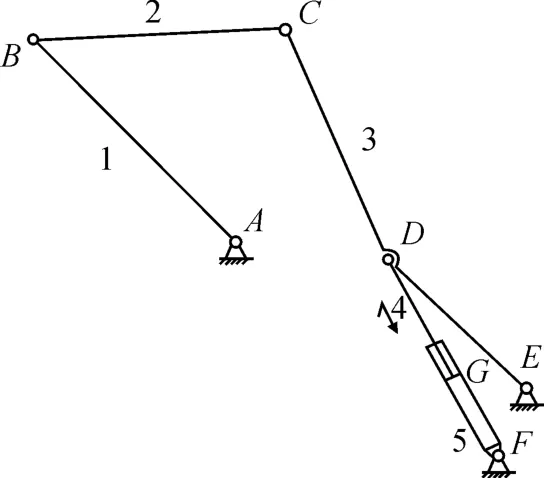

垃圾压缩机的装载机构可以简化为一个平面机构,在该机构中,液压油缸为装载机构提供驱动力,通过驱动起重臂和拉杆动作,最终带动料斗翻转,实现料斗的下放和垃圾装载功能。以厢体作为机架,装载机构的运动简图如图2所示。

图2 装载机构的机构运动简图

2 ADAMS仿真模型的建立

2.1 装载机构三维实体模型

鉴于装载机构由多个部件组成,且料斗及厢体结构复杂,直接使用ADAMS软件自有的三维建模功能很难完成装载机构的三维实体建模,为提高三维实体建模的效率和精度,采用Solidworks进行建模[2-3]。建模过程遵循装载机构自身的原理结构。同时,为方便对装载机构优化时的设置,对对称布置在厢体两侧的拉杆、起重臂和液压油缸进行合理简化,只保留一侧,采用自下至顶的方法,建立各部件的三维实体模型,并装配完成该机构的整体建模[4]。装载机构三维实体模型如图3所示。

图3 装载机构三维实体模型

2.2 装载机构ADAMS仿真模型

将Solidworks中建立的装载机构三维实体模型导入ADAMS中,设置好单位和重力加速度以及各构件的材料和颜色,并添加运动副、驱动和料斗垃圾载荷。完成上述前处理后,得到装载机构的ADAMS仿真模型,如图4所示。

图4 装载机构ADAMS仿真模型

液压油缸驱动采用Step位移函数,并添加在液压油缸缸筒与缸杆之间的滑移副上[1-2],用以控制油缸行程和往复动作时间,驱动函数为:

STEP(time,0,0,15,370)+STEP(time,15,0,17,0)+STEP(time,17,0,37,-370)。

根据装载机构实际运行时,料斗中垃圾的最大装载量和垃圾从料斗倾卸至厢体的起止时间,确定料斗垃圾载荷亦采用Step函数:

STEP(time,16,0,17,6860)+STEP(time,17,0,31,-360)+STEP(time,31,0,37,-6 500)。

3 装载机构的优化设计

3.1 设计变量及优化目标

液压油缸所能提供的最大驱动力和各铰接点的空间位置将直接决定装载机构的装载能力。因此,将图2中所示的铰点D、E、F在ADAMS仿真模型坐标系中沿X和Y方向的变化量DV_DX、DV_DY、DV_EX、DV_EY、DV_FX、DV_FY 及拉杆长度DV_LBC作为设计变量,并在满足液压油缸制作距、安装距、行程及各部件间不产生干涉的前提下,合理约束设计变量变化范围,将油缸载荷的最大值作为研究目标,通过ADAMS优化计算确定一组使得油缸载荷的最大值为最小的设计变量参数[5]。

3.2 装载机构动力学仿真

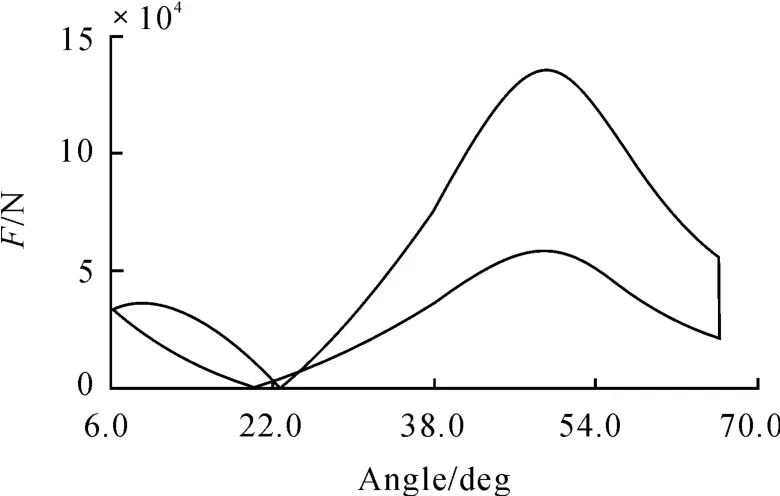

为满足优化计算的要求,须预先对已完成前处理的装载机构虚拟样机进行动力学仿真分析[6-7],通过测量得到的油缸载荷曲线如图5所示。从图5中可知料斗上翻装载垃圾过程中液压油缸载荷的最大值为1.491×105N。

图5 油缸载荷曲线

3.3 优化计算及结果分析

设置好优化计算的设计变量、研究对象及优化目标等内容后,对装载机构进行优化计算[8],其输出结果如图6所示。从图6可知:优化计算得到的液压油缸载荷最大值中的最小值为第8次计算结果1.331×105N,使得液压油缸载荷最大值较之优化前的1.491×105N降低了10.7%。

图6 装载机构优化计算结果

由ADAMS优化计算结果的输出信息可知优化后各设计变量的变化状况。优化前后设计变量的值如表1所示。

表1 优化前后设计变量值对比

按照优化计算所得的各设计变量值,调整与之对应的装载机构铰接点位置参数,重新进行动力学仿真,将优化前、后的液压油缸载荷曲线进行对比。如图7可知:在油缸运行过程中,其最大载荷得到较大程度的降低。

3.4 验证液压油缸的选型

垃圾压缩机装载机构设计阶段初步选用的液压油缸型号及主要参数如表2所示。

图7 优化前、后油缸载荷曲线对比

表2 液压油缸主参数

由液压油缸主参数结合液压系统工作压力P=25 MPa,计算装载机构装载垃圾阶段液压油缸处于工作状态的无杆腔所提供的推力为

由式(2)可知优化设计后,所选液压油缸推力完全满足设计要求,液压油缸选型正确。

4 装载机构优化后仿真分析

4.1 各铰接点的载荷曲线

在ADAMS/View中,对优化后的装载机构虚拟样机进行动力学仿真分析,通过测量及后处理得到部分铰接点在各组件位姿变化过程中的载荷曲线[9-11],为后续的有限元分析提供参数依据。如图8~11所示,各组件位姿均以组件与水平线夹角表示。从图8~11中可知:各铰接点载荷均在料斗上翻装载垃圾过程中取得最大值。

4.2 料斗角速度与角加速度曲线

料斗运行的平稳性是衡量装载机构性能的重要依据。通过测量得到料斗质心运动的角速度与角加速度曲线如图12、13所示,从图12、13可以看出:料斗运动最大角速度为20 deg/s,最大角加速度6.1 deg/s2;料斗运行较为平稳,但存在骤然启、停特性。因此应该在料斗下放和上翻到位位置增设减震装置,以减少装载机构各组件间的冲击。

图8 A点载荷曲线

图9 B点载荷曲线

图10 E点载荷曲线

图11 F点载荷曲线

图12 料斗运动角速度曲线

图13 料斗运动角加速度曲线

5 结束语

本文应用机械系统动力学仿真软件ADAMS建立垃圾压缩机装载机构的虚拟样机模型,并进行动态仿真分析,得到移动垃圾压缩站装载机构主要运动部件的运动规律和各铰接点的载荷曲线,验证了油缸选型的正确性。通过优化计算,使得驱动油缸的载荷显著降低,得到了装载机构优化后主要运动部件的运动规律和各铰接点的载荷曲线,为装载机构的有限元分析提供了重要参数,对相关研究具有借鉴意义。

[1]蒲明辉,左朝永.城市生活垃圾压缩装置的研究现状及发展[J].装备制造技术,2007(10):108-110.

[2]陈立平,张云清,任卫群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.

[3]郭卫东.虚拟样机技术与ADAMS应用实例教程.北京:北京航空航天大学出版社,2008.6.

[4]刘建钊,党建军,张进军.基于ADAMS的摆盘机构动力学仿真分析[J].机械设计与制造,2012(4):76-78.

[5]洪嘉振.多体系统动力学理论、计算方法和应用[M].上海:上海交大出版社,2003.

[6]梁光明.拉臂式垃圾车拉臂机构动力学仿真分析与结构优化设计[D].南宁:广西大学,2007.

[7]MSC公司.ADAMS/View软件手册[K].

[8]MSC公司.ADAMS/Solver软件手册[K].

[9]林砺宗,潘大亨,傅招国,等.基于ADAMS的六自由度液压动感平台建模及运动学仿真[J].机床与液压 ,2012(12):166-169,174.

[10]钱士才,高宏力,李文涛.基于ADAMS的机床主轴刚柔耦合系统建立及性能分析[J].四川兵工学报,2012(6):69-70.

[11]MSC公司.ADAMS/PostProcessor软件手册[K].