应用射频识别的汽车制造供应链物流信息协同平台设计及实现

周康渠,喻代权,李传明,余妍熹

(重庆理工大学机械工程学院,重庆 400054)

在客户需求多样化、主题化的市场背景下,现代汽车制造企业之间的竞争逐渐加剧,已经转变成了供应链之间的竞争。供应链上的成员企业必须充分沟通和共享相关信息(如库存、运输、顾客),集成 ERP(enterprise resource planning,企业资源计划)、SCM(supply chain management,供应链管理)、MES(manufacturing execution system,制造执行系统)等信息系统,利用电子手段高效传递商业数据,对市场需求快速反应,获取供应链的最大盈利[1]。

物流信息作为汽车制造过程中的重要信息一直备受关注[2]。但是由于传统的数据采集手段落后,物料和库存的实时监控能力薄弱,MES和ERP、SCM之间存在信息断层,整车企业无法和供应商实时分享生产物流信息,也无法得知供应物料的库存和在途运输情况[3],很难推进JIT(just In time,准时制)生产方式,降低库存水平,削减和控制供应链成本。

RFID(radio frequency identification,射频识别)是一种非接触式的自动识别技术,利用电磁感应原理在标签和读写器中传递信号,具有寿命长、可读写、穿透性好、识别距离远、数据存储量大、环境适应性好等特点,被誉为当前最有发展潜力的技术之一[4]。利用RFID技术实时获取生产现场的生产信息和库存数据,整合MES和ERP系统相关功能,通过EDI(electronic data interchange,电子数据交换)和供应商共享,可以提高供应链的协同能力,提高物流配送的效率。

本文从分析汽车制造企业的供应链信息集成和物流信息协同需求入手,构建了一个应用RFID的汽车制造供应链物流信息协同平台(以下简称物流信息协同平台),介绍了系统的架构和软件体系,探讨了系统实现的具体方法,并在某汽车制造企业中得到了应用和验证。

1 系统需求分析

1.1 现有生产方式存在的问题

我国汽车制造业多年来的传统生产方式是以“安全库存”基础的按计划生产[5]。整车企业确定MPS(main production schedule,主生产计划)后,根据各车型产品BOM(bills of material,物料清单)运算出计划期内的MRP(material requirement planning,物料需求计划),发布零件的采购订单。供应商按总采购数量不定期地将物料运送到生产线上,同时保留一定量的安全库存。这种生产模式主要存在以下问题:

1)整车企业编制生产计划时无法平衡供应商产能,无限产能的计划超出供应商供货能力,经常造成停工待料。

2)整车企业和供应商之间的信息不对称,生产、物流信息实时共享度低。计划因能源、设备等原因扰动后给供应商的反应时间短,远程供应商为满足生产要求要建立中转库房,增加库存量。

3)整车企业不能实时监控供应物料库存和在途运输情况,难以实现供应链中物流、信息流和资金流的协同管理,缺乏对供应商进行实绩考核的有效依据。

1.2 RFID在汽车制造供应链中的适用性分析

RFID作为一种远程自动标识技术,拥有许多条码无法比拟的优势,有利于实现制造过程中的信息实时采集与同步,现已逐渐开始应用于制造业[6]。RFID系统通常由射频标签、阅读器和天线组成。射频标签含耦合元件及芯片,内置天线用于和射频天线间进行通信;阅读器是读取(写入)标签信息的设备;天线用来在标签和读取器间传递射频信号。RFID按应用频率的不同分为低频(135 kHz以下)、高频(13.56 MHz)、超高频(915 MHz)、微波(2.4 GHz)5种类型,分别适用于不同的应用场景和需求[7]。

将RFID技术应用于汽车制造业,融入到MES系统中,有利于将管理决策有效转化并实时传送至产品层[8],可提升生产过程的管理与控制水平,有效地跟踪、管理和控制生产所需的包括物料、设备、人力等资源[9],同时可以将生产执行情况和物料实时库存传递给上层应用系统,为供应商的配送过程提供信息支撑。

1.3 系统需求及目标

本文对汽车制造过程中存在的问题和RFID技术适用性进行分析,充分利用RFID的技术优势,结合汽车制造企业MES、ERP和SCM系统,以消除物流信息的不对称、不透明和不及时现象,提高物流配送的效率,降低供应链库存水平和成本。具体目标为:

1)将RFID技术融入到汽车制造企业生产线的装配工位中,利用RFID标签标识对在制车辆数据进行实时采集,掌握生产线边物料消耗情况,实时发布给供应商,无延迟拉动供应物流,实现JIT生产。

2)将RFID技术应用到供应商零件盛具和中转库房中,实时采集物料运输和库存情况,反馈给整车企业,交互产能信息,评价实时绩效。

3)建立不同粒度的物料需求信息分享机制,共享整车企业经营规划、主生产计划、作业顺序计划,为供应商的产能规划、备货和配送提供数据支持。

2 物流信息协同平台应用架构

2.1 系统网络架构

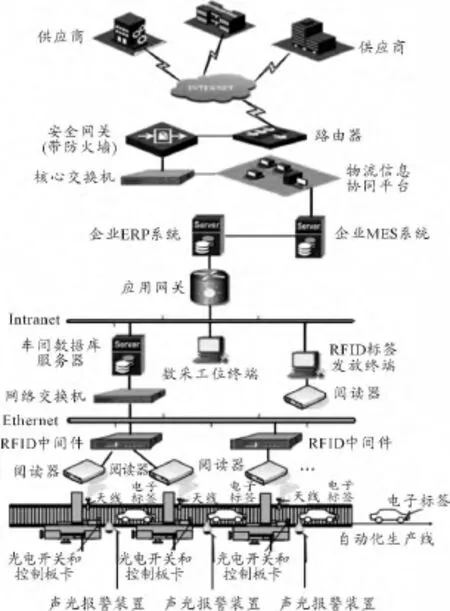

物流信息协同平台网络架构如图1所示。在汽车装配生产线的上线工位,工位控制器通过RFID读写器和天线将在制品的VIN(vehicle identification number,车辆识别码)、规格型号、批次、状态等静态信息写入电子标签,然后将标签固定于在制车辆机体上,作为生产状态监控的标识。

在生产线关键工位安装有光电开关、控制板卡、天线、阅读器和声光报警装置。当在制品进入该工位时,光电开关检测到车辆通过,将光信号转换为电信号传送到控制板卡;控制板卡发出控制指令到RFID读写器;读写器天线受控发出电磁波,激活安装在车体表面的电子标签,建立握手通信,返回储存在标签里的VIN、车型等静态信息和设备、物料等动态信息。如果光电开关已打开但阅读器没有读取到任何数据,安装在工位上的声光报警器会立即触发,提醒工作人员及时补录相关数据。

图1 基于RFID的汽车制造供应链物流信息协同平台架构

部署在车间服务器中的RFID中间件对车间读写器网络进行统一管理,有利于屏蔽RFID设备差异性、提高RFID读写器网络的稳定性和效率,实现RFID硬件设备与应用系统之间数据传输、过滤和格式转换。

物流信息协同平台获取生产现场的实时物流信息,结合MES系统中的作业计划和ERP系统中的MRP物料需求,接收供应商库存数据和物料在途运输信息,实现汽车制造供应链物流信息的协同交互。

2.2 系统软件构架

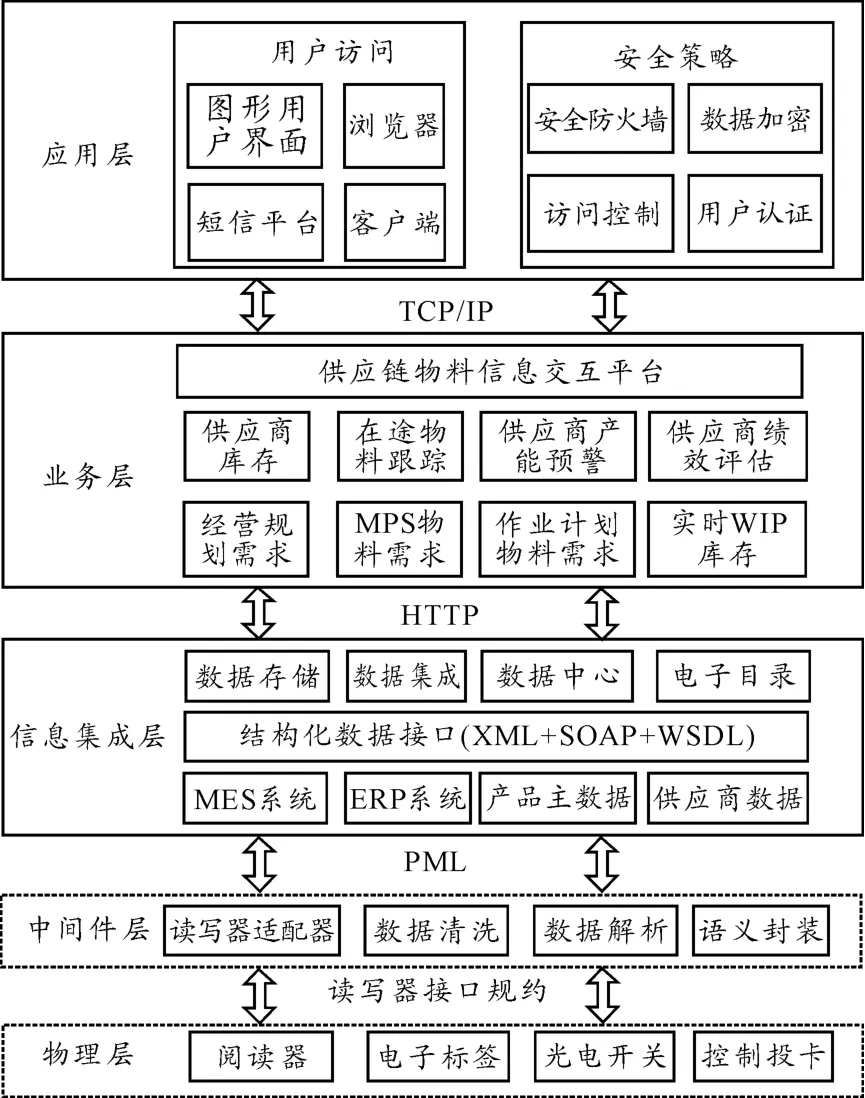

本系统采用B/S分层结构,其软件体系架构如图2所示。其中:物理层包括阅读器、电子标签、光电开关和控制板卡等,实现生产数据和物料数据的实时采集;阅读器可同时处理多个电子标签,对读取到的数据进行初步处理后,根据EPC-global读写器接口规约,将数据传递到中间件层。

图2 基于RFID的汽车制造供应链物流信息协同平台软件体系架构

中间件层位于物理层和信息集成层之间,用于处理来自一个或多个阅读器的电子标签数据流,集成和控制读写器。它在将标签数据传递至企业应用系统之前,对标签数据进行过滤、统计、聚集与分发,以减少需要传送的数据量。数据清洗和解析是中间件数据处理的关键技术之一。它一方面能降低数据冗余度,减轻系统的负荷;另一方面还能从大量冗余数据中提取各种事件,作为高级应用的基础[10]。

信息集成层从MES系统和ERP系统中提取出实时库存数据、作业顺序计划、主生产计划和物料需求计划,集合产品主数据和供应商基础数据,将非结构化数据转换成基于XML(可扩展标记语言)的结构化的WSDL(web services description language,Web服务描述语言)表单,以SOAP(simple object access protocol,简单对象访问协议)消息形式发送到物流信息协同平台。同时接收从供应商处传来的库存和在途信息并整合到该平台上。

业务层按物流信息的不同粒度,集成系统中和供应商传入的物流数据,面向业务功能的不同,封装成经营规划需求、MPS物料需求、作业计划物料需求、实时WIP库存、供应商库存和在途物料跟踪等业务模块,并根据所得数据提供报表分析、供应商产能预警和绩效分析评估。

表示层分为用户访问和安全策略2个子模块。用户访问包括短信平台、图形用户界面、浏览器和Web服务器管理等,供应商可通过Web浏览器连接到Internet实现对系统的访问。整车企业的紧急生产通知可以通过短信平台发送给供应商指定的负责人。安全策略模块部署了安全防火墙、数据加密、用户认证和访问控制等网络安全和数据安全策略,确保电子数据交换的安全性和稳定性,保证其不被非法访问和改写。

3 物流信息协同平台的实现方法

为了实现汽车制造供应链中物流信息的实时协同,共享多层次的物流信息,同时掌握供应商的库存状态和在途运输情况,本文重点分析了RFID中间件数据过滤模型、物料需求信息分层发布逻辑、数据安全策略等关键技术。

3.1 RFID中间件数据处理

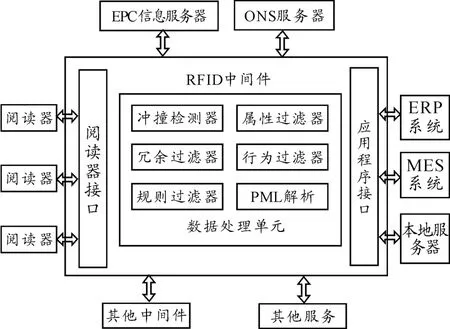

在汽车制造的实际过程中,电子标签中不仅存储了大量的静态数据,如车辆VIN号码、型号及颜色、批次、生产状态等,还随着生产过程的进行增加了许多实时采集的动态数据,如设备状态、质量数据、物料信息等,数据量大,信息冗余度高[11]。因此,参照相关的 EPC-global标准,本文设计了一个中间件模块,屏蔽不同规格读写器和电子标签,对采集到的多标签数据进行冲撞检测,按照属性、冗余、行为和规则过滤实时数据,经PML(physical markup language,物理标识语言)解析后封装给应用系统,其结构如图3所示。

1)阅读器接口。提供系统对阅读器的连接,平滑处理不同规格阅读器和电子标签之间的相互干扰。采用EPC-global的AUTO-ID阅读器协议规范1.0(Reader Management(RM)Standard Version 1.0)[12]对接口进行描述。该接口实现硬件系统和软件系统的隔离,接收来自应用系统接口和数据处理单元的指令,对一个或多个阅读器发起操作命令,如标签清点、标签标识数据写入、标签杀死等。

2)应用程序接口。提供上层应用系统到中间件的连接,接收应用系统的指令,为数据单元提供处理规则和逻辑。采用EPC-global的Application Level Event(ALE)Specification Version 1.0[13]协议与上层的 ERP、MES等系统进行通信和数据传输。

图3 RFID中间件数据处理结构

3)数据处理单元。RFID中间件平台的核心,对电子标签数据进行检测、校验、过滤和解析。对由阅读器接口传入中间件的连续和无序的电子标签数据先进行冲撞检测和校验,按标签的原始属性、冗余度、动态行为进行进一步的过滤,然后按应用系统设定的规则再次过滤,提取出实时车型数据,经PML解析成生产状态、物料消耗情况、库存状态等信息后,封装成结构化表单送入MES、ERP和本地服务器。

电子标签数据先按照信号稳定度及强度的大小进行冲撞检测和平滑处理,消除读写器误读和标签数据相互干扰造成的不完整和错误数据。属性过滤器是从与标签数据有关的原始属性(如生产线、数据采集点、车型、颜色等)中筛选出一个子集,组合成处理逻辑,过滤出有效数据。冗余过滤器和行为过滤器根据在制车辆经过的时间间隔、空间位置、车型与零件的匹配关系挖掘出正确的数据,去除重复的巨量冗余。最后,对简单零散的单一信息进行聚合,结合ERP和MES系统定义的规则,得到对高层应用有意义的事件。

4)其他接口。EPC(electronic product code,产品电子代码)信息服务器用于存储与标签车辆有关的信息以便以后查询;ONS(object name service,对象名解析服务)服务提供对象名解析的目录服务,提供网络定位地址 URLs(internet uniform reference locators,统一资源定位符)将EPC编码装换成相关的数据。同时,系统还提供了与其他中间件和服务的通信接口。ONS采用EPC-global的Object Naming Service(ONS)Specification Version 1.0 标准进行通信[14]。

3.2 分层物料需求信息发布

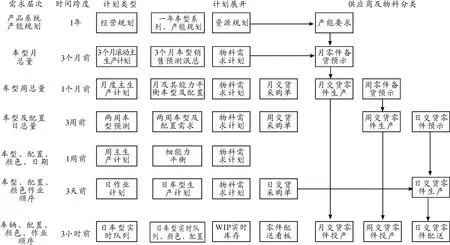

如图4所示,系统采用分层发布物料需求的方式,实现整车制造企业和供应商之间的物流信息协同,为供应商提供产能要求、备货指示和配送指令。

1)每年12月,编制下一年的经营规划战略,将产品系列和产能要求发送给供应商,为其提供产能规划依据。

2)生产的3个月前,根据来自经销商、客户的预测和订单数据生成月度主生产计划,结合产品物料清单BOM,发布物料需求计划,为供应商的月度生产提供预示,并在一个月前细化到周总量,生成月度采购单,作为每周交货量的预示。

3)生产3周前,将下2周的车型、配置及日总量细化,生成周物料需求计划,发布周采购订单,作为周交货零件的指示和日交货量预示,并在生产一周前经细能力平衡后发布给供应商细化的物料需求。

4)生产3天前,生成作业顺序计划和日采购订单,作为供应商日交货量的预示数据。

5)正式生产时,用RFID标签和阅读器在生产线装配工位采集实时物料消耗数据,通过物流信息协同平台发布给供应商,作为其配送的指示数据。3小时是预设的供货提前期,供应商可根据距离的远近调整数据提取时间跨度。

该系统通过发布经营规划、主生产计划、作业顺序计划、实时生产队列和WIP实时库存,将物料需求的粒度不断细分,为供应商的产能规划,月、周、日生产计划及实时配送提供详尽的数据指示。

图4 分层物料需求信息发布逻辑

3.3 安全策略

供应链节点上企业间的安全信息交换和协同物流作业以互联网作为其网络支撑环境,涉及数据处理及交换、计算机通讯、企业经营战略及电子商务活动等多方面内容[15]。本系统从标签数据有效性、网络通信安全及用户访问控制等方面来加强系统的安全性和稳定性。

1)标签数据的有效性。采用PKI(public key infrastructure,公共密钥架构)识别标签和阅读器之前的握手通信,以分级密钥管理标签的读取、写入、杀死等权限,以认证和加密算法确保通信链路的安全性。

2)网络通信安全。采用安全防火墙防止外来入侵,运用“SET+EDI”的方式加密和传输数据。整车企业或供应商提交的数据在客户端先按EDI的检验(标准)格式进行转换,再用基于SET协议的CA认证加密机制进行加密。因此,在数据传输过程中,只有在CA加密和EDI检验格式都被破解的情况下,数据才能被破坏。

3)用户访问控制。采用数字签名的电子证书USB KEY作为安全控件,基于独立数据库的用户名/密码对技术实现Web服务器和物流信息协同平台之间的认证;对用户的访问权限进行控制,供应商仅能查看本企业配送物料的需求信息和公共权限信息,对本企业信息中的部分数据进行更改。

4 系统应用情况

物流信息协同平台现已成功地在重庆市某汽车制造企业上线应用。供应商插入USB KEY,打开Web浏览器,输入该整车企业分配给供应商的代码和密码对,验证成功后即可登陆该系统,访问和查询经营规划、月计划物料需求、周计划物料需求、作业顺序计划物料需求、实时生产队列及WIP实时库存等信息。图5为作业顺序计划物料需求的查询界面,供应商登陆以后,只需选择“物料编码”和“需求日期”,即可查询相应的物料需求量,系统还支持EXCEL的导出和统计。

图6为供应商发运单输入界面。供应商配送相应的物料出库时,安装在仓库出口处的RFID阅读器阵列通过识别装配在零件上的电子标签数据,将物料名称和发运数量填入发运单中,传入物流信息协同平台,供整车制造企业查询和分析。

图5 作业顺序计划物料需求查询界面

图6 供应商发运单输入界面

该系统还为整车企业提供供应商产能预警服务,提醒整车企业关注风险点。允许供应商查看历史和当前的综合评价信息,明确当前所处的绩效等级,查看评价详情,明确改进方向。

5 结束语

将RFID技术应用于汽车制造供应链中,有利于实现生产执行动态和物料库存的实时监控,消除信息系统之间的断层,提高物流配送的效率。同时,RFID系统采集到的数据量巨大,运用中间件对阅读器采集到的数据进行校验、过滤、聚合、解析后,可以减小系统的数据传输量,提高系统运行速度和稳定性,为上层应用系统提供正确有效的数据。

分层发布不同时间粒度的物料需求,为供应商提供了产能规划、生产计划及生产指示,可以提高供应商与整车企业的协同能力,降低库存水平,使物料配送更加准确和及时。分级密钥、数据加密及身份认证保证了电子标签数据的有效性及电子数据交换的安全。

应用RFID技术的物流信息协同平台作为整车制造企业和供应商之间信息交互的渠道、双方业务协作的工具、部分供应商发展企业信息化的起点,能逐步改善供需双方管理信息不对称的局面,增强供应链的柔性。

[1]王旭,曹建峰.电子商务环境下汽车零部件物流模式[J].重庆理工大学学报:自然科学版,2010,24(5):1-6.

[2]马士华,孟庆鑫.供应链物流能力的研究现状及发展趋势[J].计算机集成制造系统,2005,11(3):301-307.

[3]黄礼超,巫茜.基于OPC的工控系统软件集成[J].重庆理工大学学报:自然科学版,2012,26(3):109-113.

[4]陈斗雪,黎毅明,陈一天,等.无线射频识别及其在制造业中的应用[J].计算机工程与设计,2006,27(8):1359-1361.

[5]吕勇.汽车制造业生产计划与控制模式研究[D].吉林:吉林大学,2006.

[6]谭杰,蒋邵岗,王启刚.制造业中的RFID应用模式研究及实例[J].控制工程,2008(9):151-154.

[7]王浩远,梁昌勇,俞家文,等.基于RFID技术的汽车总装MES系统研究[J].计算机技术与发展,2010,20(9):222-226.

[8]HUA Ji-wei,LIANG Tao,LEI Zhao-ming.Study and design of real-time manufacturing execution system based on RFID[C]//Chita R D.Second International Symposium on Intelligent Information Technology Application.USA:IEEE,2008:591-594.

[9]刘卫宁,黄文雷,孙棣华,等.基于射频识别的离散制造业制造执行系统设计与实现[J].计算机集成制造系统,2007,13(10):1886-1890.

[10]张明哲,张强,袁巍,等.嵌入式RFID中间件数据过滤模型研究[J].计算机工程与设计,2010,31(17):3743-3740.

[11]秦滔.物联网与RFID中间件探讨[J].电脑与信息技术,2010,18(4):17-19.

[12]EPCglobal,“Reader Management(RM)Standard Version 1.0”.Ratified EPCglobal Standards[S],2007.http://www.gs1.org/gsmp/kc/epcglobal/rm.

[13]EPCglobal,“Application Level Event(ALE)Specification Version 1.0,”Ratified EPCglobal Standards[S],2005;http://www.epcglobalinc.org/standards_technology/EPCglobal_Application_Level_Events%20%28ALE%29_Specification_v1.pdf.

[14]EPCglobal,“Object Naming Service(ONS)Specification Version 1.0,”Ratified EPCglobal Standards[S].2005;http://www.epcglobalinc.org/standards_technology/EPCglobal%20Object%20Naming%20Service%20%28ONS%29%20Specification%20v1.pdf.

[15]宋伟,刘卫宁,孙棣华.供应链协同系统的安全体系的设计与实现[J].计算机集成制造系统,2006,12(2):292-296.