邯钢连续电镀锌机组工艺段设备及技术特点

王 浩

(北京中冶设备研究设计总院有限公司 北京 100029)

1 前言

邯郸钢铁集团公司于2004年在邯钢酸洗镀锌厂内由韩国浦项(POSCO)工程建筑有限公司设计,制造了一条生产年生产能力为12 0,000t的彩涂板生产线,该线建成后先后只生产了1000多吨彩涂板,长期处于停产状态。为了改变这一现状现状,2008年3月15日,邯郸钢铁股份有限公司和北京中冶设备研究设计总院共同签署了冷轧厂2号彩涂生产线改造电镀锌项目工程总承包合同。经过一年半的设计、设备制造和安装调试,该线已于2009年8月10日成功生产出电镀锌板,各项指标均达到预期要求。

该电镀锌机组主要生产家电板,钢板厚度0.25~1.5mm,钢板宽度900~1300mm,工艺段速度达到100m/min,年生产能力能够达到15万t。

2 工艺段设备布置

邯钢电镀锌机组主要分成三段,入口段,工艺段和出口段。入口段和出口段的设备基本上照旧,整个生产线的改造主要集中在工艺段,工艺段由北京中冶设备研究设计总院有限公司设计和制造,具有多项专利技术。

机组工艺段主要由清洗段,电镀段和后处理段组成。清洗段主要是为使带钢在电镀时拥有优良的表面质量。电镀时产品表面质量的好坏与清洗段的清洗干净程度直接相关,而我院设计的碱洗槽,不换极性的电解清洗槽能够使带钢的含油、含铁量从300mg/m2下降到10mg/m2,保证清洗段的清洗质量。电镀段主要是通过设定指定的电流在钢板表面电沉积上相应镀层厚度的锌,一般设定带钢双面20g/m2。电镀段所用的电镀槽为我院研究开发的静压式水平电镀槽,能够保证镀层的致密性和横向均匀性。后处理段主要是为客户提供不同类型的产品,比如磷化板,耐指纹板,无处理板和钝化板。

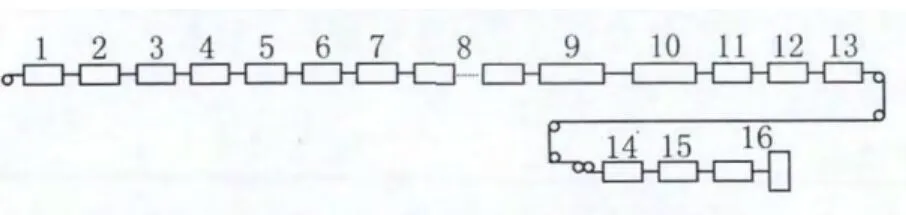

工艺布置图如图1所示:工艺段的头部为碱洗槽,内设喷淋管和刷辊,其后为电解清洗槽,用以彻底清除带钢表面的油污和铁粉。电解清洗后的带钢经三级水洗后,即进入水平式酸洗槽和三级水洗槽进行酸洗和水洗。酸洗后的带钢进入闪镀镍槽镀镍,其作用是在基板表面形成镀锌层的结晶晶核,从而有利于提高镀锌层的表面质量。镀镍后通过水洗槽进行水洗,然后进入电镀槽。电镀槽共8台。电镀槽之后为水洗槽,用于清除残留的镀液。带钢从水洗槽出来后,即进入后处理设备部分。后处理的主要工艺设备依次为:表面调整槽、磷化槽、水洗槽、热风干燥器、冷却器、辊涂机、烘干炉和冷却装置。

图1 邯钢电镀锌机组工艺段机组布置图

3 工艺段主要设备及技术特点

3.1 不换极性电解清洗槽

现有用于带钢涂镀生产线的水平式电解清洗槽,大多数都釆用中间导体法,所用的电解清洗槽其极板均采用普通钢板或不锈钢板制造。当这种极板处于阳极状态时,会产生钝化层並导致电压升高,因而每隔一定时间(通常是每卷带钢),极板必须互换一次极性,以延缓钝化的速度,使清洗槽能够在额定电压内工作[1]。尽管这种槽的极板能定时互换极性,但极板依然存在钝化现象,而随着极板钝化层的逐渐增厚,工作电压会逐渐升高。当电压接近额定电压时,为了减少停产时间,并保持清洗槽能够继续运行,就要降低工作电流,也就是降低库仑密度。当其库仑密度低于11C/dm2时,带钢的清洁度就达不到要求,就要停产对极板进行处理。

另外当清洗槽出口侧的极板由阴极变为阳极时,则通过此区域的带钢为阴极,此时清洗溶液中的油污与铁粉就会吸咐在带钢表面上,从而降低了带钢的清洗质量。因此在生产中就会出现一卷带钢清洗的干净,一卷带钢清洗的不干净,这就是极板换极性所带来的问题。

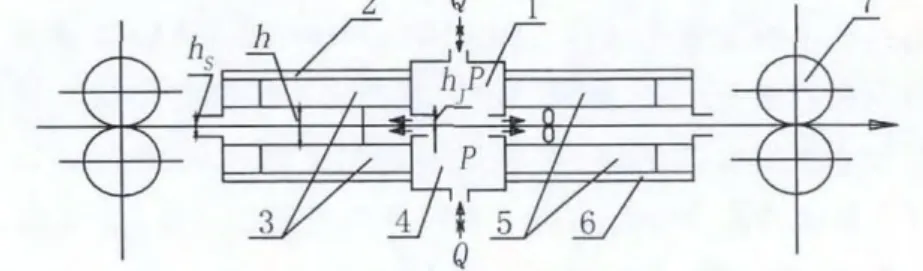

图2 电解清洗槽

通过对现有的电解清洗槽进行研究,通过不断地实验,研究出了具有自主知识产权的电解清洗槽,该槽如图2所示。

由图2可以看出,清洗液从中部输入上、下静压腔1和2,然后以较高的速度通过腔口与带钢的间隙hJ分别喷至入口清洗区Ⅰ和出口清洗区O,电解时产生的气体随清洗液从槽的两端排出,排放路程显著缩短。其次,此槽也可以控制槽内带钢在较小的运行空间内运行,从而可以缩小极板间距并保持工作稳定性。因此,此槽具有优良电解清洗槽的特点,其电流密度和库仑密度均较高,清洗效果好,电耗也较低。

该槽在邯钢电镀锌机组上运行4年,生产状态良好。该槽具有如下特点:

1)该槽解决了极板的钝化问题,建立了极板不换极性中间导体法,从而可使清洗槽保持稳定的库仑密度,保证清洗质量,也无需因处理极板钝化问题而停产。

2)由于运行时不改变极板的极性,清洗槽出口侧的带钢始终保持阳极状态,从而消除了清洗溶液对带钢的污染问题。

3)采用极板不换极性中间导体法的电解清洗槽的最大工作电流密度达到了100A/dm2,实现了先进的HCD型电解清洗工艺,因而具有高效、淸洗质量好、结构紧凑、电耗低等特点。从而为带钢涂镀生产线产品质量的提高,创造了良好的条件。

4)该槽长度为2360mm,长度远远低于一般的电解清洗槽,维修方便,占地面积小。

3.2 先进的水平式电镀槽

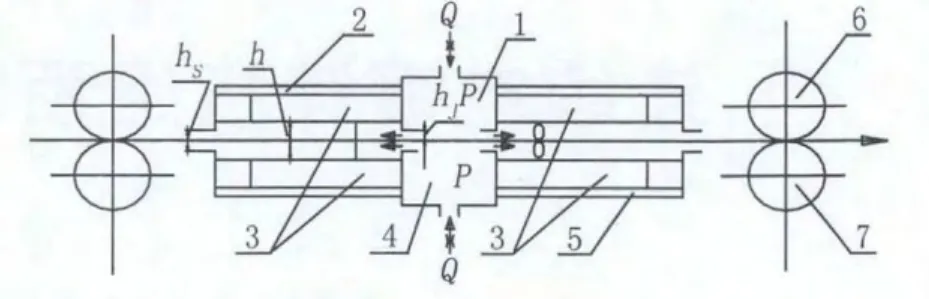

电镀槽是帶钢连续电镀生产线中的的核心设备。它是决定电镀效率、产品质量和生产成本的主要因素。当电镀液和电镀工艺参数一定时,影响镀槽性能的主要因素是:①带钢在槽内运行空间高度H、对中偏差△S和上、下阳极的间距h(见图3);②镀槽的排气能力;③镀液流态的雷诺数Re。

图3 带钢在槽内运行图

带钢在槽内运行空间高度H与对中偏差△S,对镀槽性能会产生下列影响:

1)阳极与带钢的间距ho(带钢对中时的间距,ho=0.5h)取决于H与△S的数值,因为要避免阳极与带钢发生短路烧伤的必要条件是ho>(0.5H+△S)。而ho则是决定镀槽电流密度和电耗的主要参数。其理由是:①在镀液流量不变的条件下,缩小ho可以提高镀液流速,从而可以增大镀液流态的雷诺数Re,并提高排气能力,电流密度就可以提高;②在电镀液和电镀工艺参数一定时,缩小ho可以降低工作电压,电耗也就随之降低。

2)带钢镀层的横向均匀度,主要取决于H的数值。H值大,带钢与阳极的不平行度就加大,镀层的横向均匀度就要降低。

在水平式电镀槽内,由于带钢存在下垂度和两侧张力不等而形成的歪斜度,因而带钢在槽内所占据的运行空间高度H与对中偏差△S,往往要大于立式和径向式镀槽。因此,要提高水平式电镀槽的综合技术性能,主要途径之一就是要减少H与△S的数值。

为了解决水平式镀槽存在的问题,提高电镀槽电镀效率以及镀层质量,通过多年的努力,我们研发出一种新型电镀槽。

此槽结构如图4所示,镀液通过节流元件Q进入上、下静压腔,然后以较高的速度通过上下静压腔的腔口与带钢的间隙hJ分别喷至电镀区,Ⅰ和O,最后通过挡液板出口hS流出,镀液为Zn SO4,镀液流量为5~6m3/min。电镀槽的总电流为30000A,电流密度能达到200 A/dm2。

该槽在邯钢电镀锌机组上运行4年,生产状态良好。该槽具有如下特点:

1)该槽具有较强的液体夹持带钢能力和抗带钢扭曲能力,可以消除带钢下垂度,显著减少带钢扭曲度,从而显著减少了槽内带钢运行空间高度H及对中偏差△S,全面提高了镀槽的性能[2]。

2)电镀槽在镀层控制上比较准确,带钢上、下表面镀层实际重量差不大于2%,而现有的水平式镀槽,带钢上、下表面镀层实际重量差则为5~10%。

3)此槽的电流效率高,能够达到97%,而一般的水平式电镀槽却远远小于95%。

4)该槽的电耗低,两阳极板之间的距离为24mm,一般的水平式电镀槽的间距为50mm。槽工作电压比一般电镀槽降低17%。

图4 水平式电镀槽

5)电镀槽的设备长度为2360mm,此槽简单紧凑,操作维修方便,设备投资小。

3.3 闪镀镍技术

在清洗段酸洗槽的后面,配置了闪镀镍槽,闪镀镍槽的结构形式和电镀槽相似,只是所用的溶液不一样,镀液为Ni SO4·7H2O,溶度为350g/L。在整个工艺中之所以用到闪镀镍技术,是为了使带钢在镀锌以前首先镀上一层镍。采取此工艺,既可提高质量好的原料的镀层质量,也可使表面质量稍差的原料,仍能得到优质的镀层。邯钢电镀锌生产线的经验已证实了这一点。该生产线应用了闪镀镍技术后,采用质量较差(板面上存在碳化边、氧化色、丝状斑等)的罩式炉退火钢板已生产出优质电镀锌板。

4 结束语

邯钢电镀锌生产线是我院进行电镀锌改造的第一条线。从4年多的运行来看,生产工艺和设备技术成熟、先进、可靠、实用。生产的产品质量好,而且该生产线具有对原料的适应能力强,电耗低等优点。此线的改造成功,有利于推动钢铁行业带钢电镀技术的发展。

[1]戴学诚.冷轧带钢的现代电解清洗工艺[J].上海金属,2007(2):48-53.

[2]Weng Qi.Hydrostatic Horizontal Cell[J].Advanced Materials Research,2012,572:382~389.