影响板坯热喷号机喷号效果因素及应对措施

吕 渊 郭 凡

(河北省首钢迁安钢铁有限责任公司设备维检中心 河北迁安 064404)

1 前言

板坯热喷号机应用于连铸生产环节,为了实现质量管理和跟踪,当产品的检验和用户在使用过程中遇到问题时,可以追溯发生问题的环节,及时地解决生产中设备和工艺问题。

首钢迁钢公司3号、4号连铸机喷号位置位于铸坯断面,目前国内对该喷号方式研究很少,设备维护中缺乏经验和理论依据,所以对板坯热喷号机性能研究意义很大。在喷号过程中频繁出现缺字、字迹发散等问题,严重影响生产节奏,导致铸坯热送率一直不高,手动喷号数量持续增多。

2 影响喷号效果的因素实验对比

将板坯热喷号机调试好,使其处于可正常喷号状态。调整好距离,喂线速度、气压、电压处于合适值,并将此值记录下来。通过手动调节距离、气压、喂线速度到预先设定值。试车,喷号。喷完后用相机记录喷号效果。进入下一个因素的试验,直到全部完成。

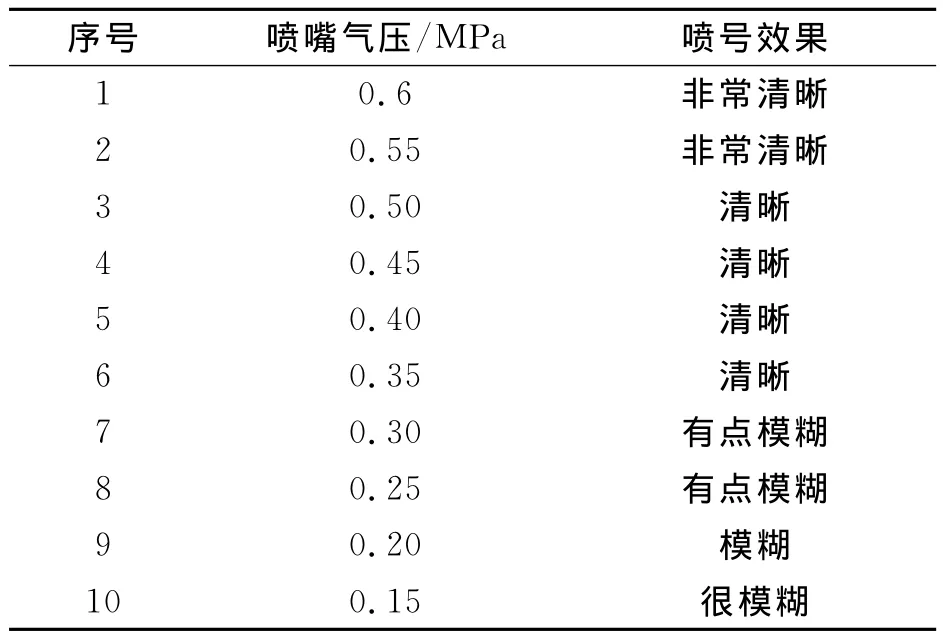

2.1 喷嘴气压对喷号效果的影响

喷嘴气压影响喷号效果如统计表1所示,其他参数值为:喷嘴与铸坯之间距离22mm,两喷嘴间距离3 mm,角度45°,喂线速度200mm/s,起弧电压选为1档,现场试验喷号结果如表11 所喷示嘴。气压影响喷号效果实验记录

序号 喷嘴气压/MP a 喷号效果1 0.6非常清晰2 0.55 非常清晰3 0.50 清晰4 0.45 清晰5 0.40 清晰6 0.35 清晰7 0.30 有点模糊8 0.25 有点模糊9 0.20 模糊10 0.15很模糊

从表1的结果看出随着气压的减少,字迹越来越模糊,清晰度下降,喷射字迹效果越差。可见气压越大越好,但是达到0.6MP a时出现了将融化后的铝沫反溅现象,导致喷嘴堵塞无法喷号,所以选用0.55MPa为合适值。

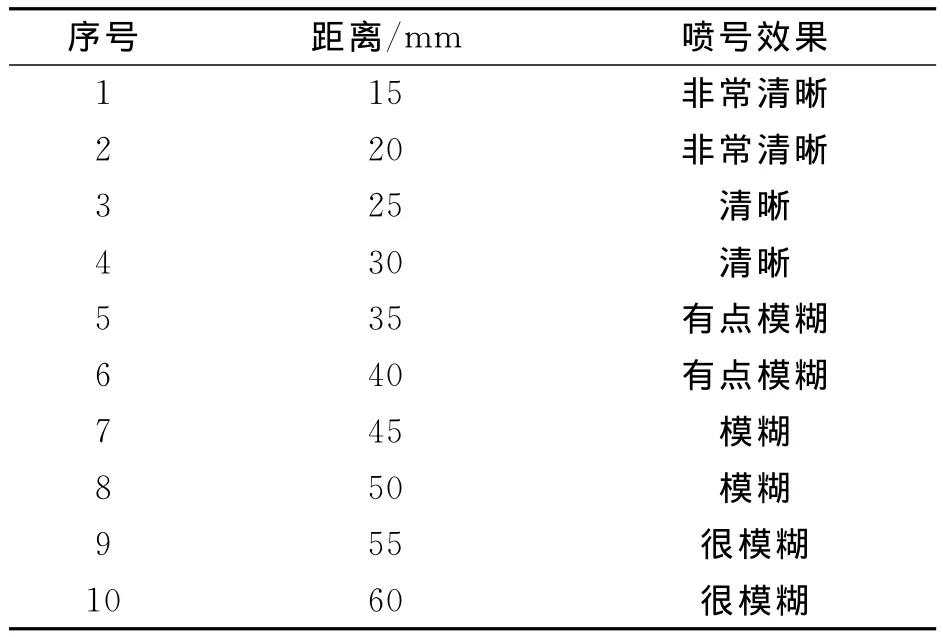

2.2 喷嘴与铸坯之间距离对喷号效果的影响

喷嘴与铸坯之间距离影响喷号效果如统计表2所示,其他参数值为:两喷嘴间距离4mm,角度45°,喂线速度200mm/s,喷嘴气压0.55MPa,起弧电压选为1档,喷嘴气压0.55MPa,现场试验喷号结果如表2所示。

表2 喷嘴与铸坯之间距离影响喷号效果实验记录

从表2的结果看出随着距离的减少,字迹越来越清晰,喷射字迹效果越好。可见距离越小越好,但是达到15 mm时会出现了喷嘴沾有融化后的铝沫附着物,导致无法喷号故障,所以选用20~25为合适值。

2.3 起弧电压对喷号效果的影响

起弧电压影响喷号效果如统计表3所示,其他参数值为:喷嘴与铸坯之间距离22mm,两喷嘴间距离3mm,角度45°,喂线速度200mm/s,喷嘴气压0.55MPa。

分析与结论从表3的结果看出随着起弧电压的减少字迹越窄,堆积效果减小,字迹均匀,因此起弧电压值越小越好,但是1档和2档时变化不大,可见起弧电压对字迹喷号效果影响不大。

2.4 喂线速度对喷号效果的影响

起弧电压影响喷号效果如统计表4所示,其他参数值为:喷嘴与铸坯之间距离22mm,两喷嘴间距离3mm,角度45°,起弧电压1档,喷嘴气压0.55MPa,起弧电压选为1档。

表3 起弧电压影响喷号效果实验记录

从表4的结果看出随着喂线速度的减少字迹发散窄,字迹越来越模糊,因此起喂线速度越快越好,但是两次变化不大,可见喂线速度对字迹喷号效果影响不大。

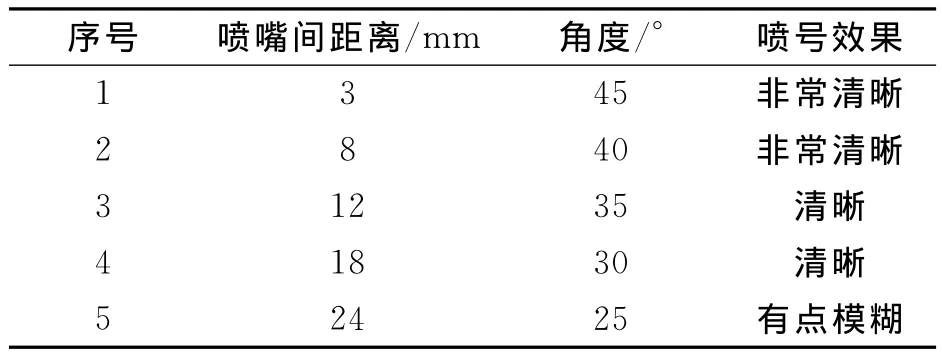

2.5 喷嘴间距离及角度对喷号效果的影响

喷嘴间距离及角度影响喷号效果如统计表5所示,其他参数值为:喷嘴与铸坯之间距离22mm,起弧电压1档,喂线速度200mm/s,喷嘴气压0.55MPa。

表5 喷嘴间距离及角度影响喷号效果实验记录

从表5的结果看出随着喷嘴间的距离的增大,字迹越来越模糊,清晰度下降,喷射字迹效果越差;随着喷嘴间的角度的减小,字迹越来越清晰,喷射字迹效果越好。可见喷嘴间的距离越小越好,角度越大越好。

3 应对措施

喷嘴气压越小,字迹越模糊,效果越差,尽量使用最大压力喷号;喷嘴与铸坯之间距离越近喷号效果越清晰,但是距离太近融化后的铝沫容易将喷嘴堵塞,因此在保证喷号喷嘴不堵塞和字迹不发散的情况下,距离在20mm~25mm效果最好;喷嘴之间距离为3mm~4mm,角度为45°喷号效果最好;起弧电压越小,字迹越清晰。如果铸坯表面有毛刺或者切口不齐等现象,会直接导致喷号失败或者喷号效果模糊。

[1]陆洪周,鲁清远.喷号机的研究与应用[J].连铸,2008(4):22.

[2]易春龙,电弧喷涂技术[M].北京:化学工业出版社,2006.