转炉煤气电除尘器槽型板粉尘捕集效率数值计算及分析

刘国华 梁 广

(1:重庆赛迪冶炼装备系统集成工程技术研究中心有限公司 重庆 40122;

2:国家钢铁冶炼装备系统集成工程技术研究中心 重庆 400013)

1 背景

电除尘器是转炉煤气干法除尘技术(LT技术)的核心设备之一,是实现转炉煤气精除尘、粉尘捕集与回收、烟气达标排放与煤气回收的关键设备。转炉煤气干法除尘技术具有净化效率高、占地面积小、能耗低、回收煤气热值高、粉尘处理成本低等优点,近年来在国内钢厂得到了较快的推广应用。据统计,2010年新建的炉容在100t以上的转炉采用LT技术的比例已经达到了60%,而在当年新建的LT系统接近30套。然而转炉电除尘器也有自身的缺点,除尘效率受粉尘比电阻影响大,对于振打清灰产生的二次扬尘无法彻底吸附。为此,对整个电除尘器结构进行了调整,在除尘器出口端增加了槽型板捕集装置,对前四个电场无法吸附的粉尘进行再捕集。

由于槽型板捕集装置横截面积较大,相互关联的参数也比较多,要达到理想的粉尘捕集率还是有一定难度的。传统的做法是通过实验法获得数据,即按除尘器实际尺寸制作除尘器冷态模型,按照工艺条件中给定的风速、粉尘浓度、气体湿度等参数进行测试,这种方法的好处是结果直观、可信,缺点是对于大型电除尘器来说,模拟装置制作费用高,试验过程复杂,重复试验此时繁多,使得研究费用居高不下。

随着计算流体力学的迅速发展,利用高速计算机求解流体运动的偏微分方程组得到了广泛的应用,目的是为了更好的从定性上和定量上了解流体流动的物理现象,从而改进设计,提高流体流动的效果。本文利用ANSYS WORKBENCH平台进行网格划分,计算及后处理软件是fluent14.0。

2 电除尘器槽型板粉尘捕集装置

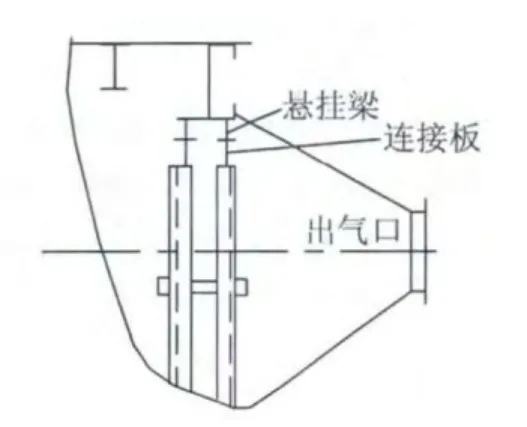

电除尘器出口槽型板是近几年兴起的一种新型收尘极板,通常不单独使用,而是安装在除尘器最末端电场出口端或气流出口喇叭口端,槽型板两两相对布置,上部悬挂在电除尘器顶部吊环处,如图1、图2所示。

图1 槽型板示意图

图2 槽型板结构

槽型板可以减少因流速较大而重返烟气的现象。

3 计算模型的简化、网格划分及边界条件的建立

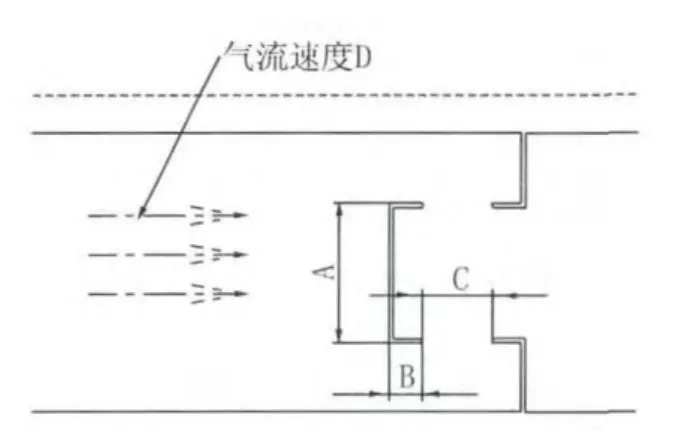

由图1可以看出,电除尘器槽型板粉尘捕集装置实际上是由若干组相对的槽型板按照一定的规律进行周期性的排列而成,考虑到入口气流经气流均布板后,电除尘器内部气流达到均布,槽型板装置模型可以简化如图3、图4所示。

图3 实际模型

图4 简化模型

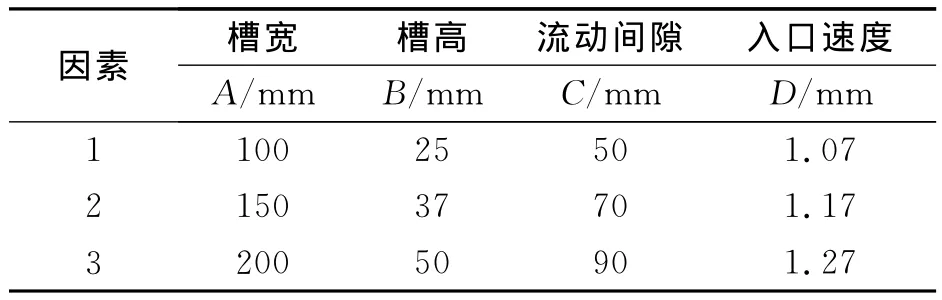

常用的槽型板槽宽150mm,翼高25~30mm,板厚3mm,轧制或模压成型,槽型板板间间距50mm,为进一步对这些数据进行规律性分析,列表如下。

表1 关联参数

简化的三维模型如图5、图6所示,为便于网格划分并提高网格的质量,将模型划成三部分,经过网格划分,共产生37 74 32个单元,单元质量最小为0.12 7。

图5 简化模型

图6 划分网格后模型

在进行离散相分析(粉尘捕集)过程中,为便于粉尘捕集的规律性分析,在≤PM2.5的粉尘中选直径为2μm的粉尘作为计算样本,在PM2.5~PM10之间的粉尘中选直径为7μm的粉尘作为计算样本,大于PM10的粉尘选直径为30μm的粉尘作为计算样本,并按照设定的试验方案进行计算。

整个炼钢过程可分为加料、吹炼、出钢三个阶段,期间的各种参数都是在变化的,为进行趋势规律的计算,这里取吹炼中后期的一组工况参数进行分析,一次除尘气体温度180℃,除尘器出口压力-3000Pa,气体成分:8%二氧化碳,86%一氧化碳,1%氢气&氧气,5%氮气,通过计算可以得知,混合气体的密度为0.761kg/m3,μ混合为2.277×10-5Pa·s,气体粉尘浓度为50mg/Nm3。

4 计算方法及计算结果

粉尘跟随气流以一定的速度运动,利用fluent软件内的离散项模型进行分析,在喷射属性中,轴线方向的速度,表1中已经定义,粉尘的平均粒径也有描述,粉尘量按照50mg/Nm3进行换算。

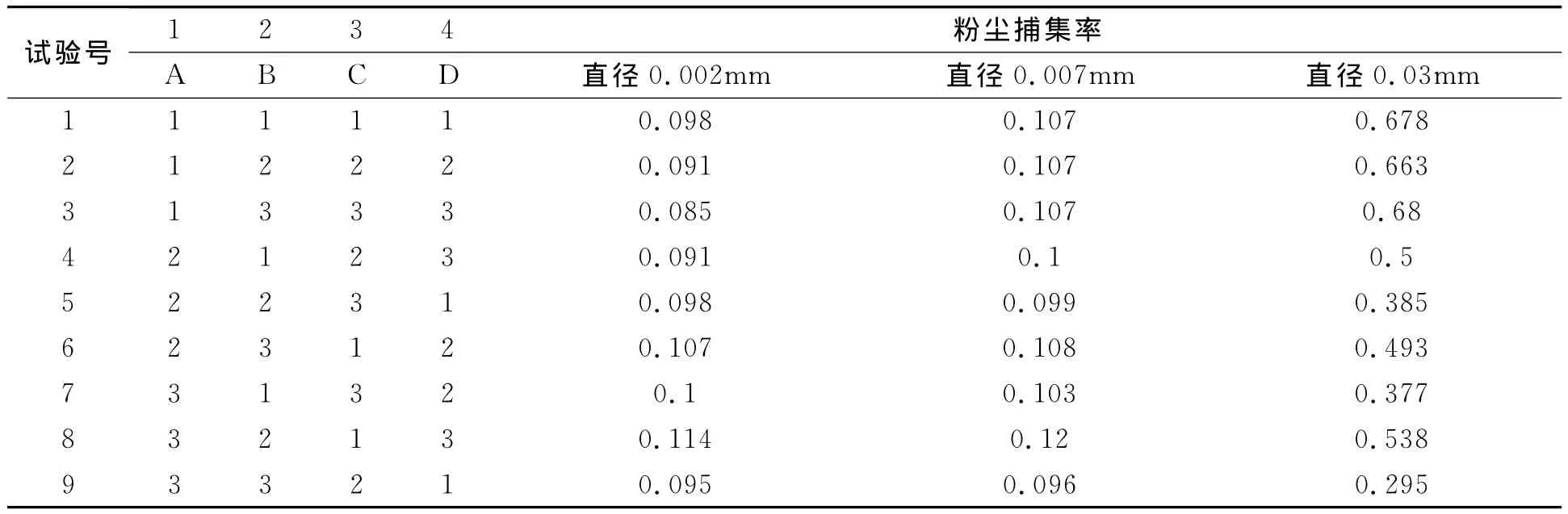

根据表1的关联参数,若按照组合的形式进行计算的话,则需要进行81次的计算分析,工作强度较大,因此这里采用正交实验法进行相关的试验。

正交实验法就是利用排列整齐的表-正交表来对试验进行整体设计、综合比较、统计分析,实现通过少数的实验次数找到较好的生产条件,以达到最高生产工艺效果。正交表能够在因素变化范围内均衡抽样,使每次试验都具有较强的代表性,由于正交表具备均衡分散的特点,保证了全面实验的某些要求,这些试验往往能够较好或更好的达到实验的目的,此处采用正交表L9(34),见表2。

表2 正交实验法

按照表2的组合进行仿真分析,因为表2不属于混合水平的正交实验,因此仅作极差分析即可。

图7 试验8直径2μm的粉尘捕集示意图

经过仿真计算,粉尘直径≤2.5μm的粉尘捕集,最优组合为C1A3B2D2(即流动间隙50mm、槽宽300mm、槽高37mm、进口速度1.05m/s,以下相同),其中参数流动间隙影响最大,入口速度影响最小;2.5um<粉尘直径≤10μm的粉尘捕集,最优组合为C1D3B2A3;当粉尘直径大于10μm时,最优组合方案为A1D3C1B2。

5 结果分析

对于不同粒径的粉尘捕集,对应的都有最优组合,但粉尘捕集的效率都不高,理论捕集效率<15%,大大低于预期值,为此,将槽型板结构重新置放,位置及槽型板结构参数如图8所示,其它边界条件不变。

表3 粉尘捕集率

图8 简化模型

对比图7,相同边界条件下图9所示的新结构,槽型板粉尘捕集效果有了较大的提升,在边界条件(气流速度、温度、成分、粒径分布)不变的情况下,直径大于0.03mm的粉尘捕集效果理论计算为100%,直径0.0025~0.01mm之间的粉尘理论捕集效率为50.7%,直径在0.001~0.0025mm的粉尘理论捕集效率为35.4%。

图9 新结构直径2μm粉尘捕集示意图

5 结论

对于图3所示的常规槽型板布置来说,流动间隙C值越小,气流方向改变较为剧烈,粉尘捕集效率越高,压力损失也越大。

粉尘直径小于10μm时,槽宽的影响因素要大些,而除尘器经过四个电场除尘后,出口一般都是直径小于10μm的小颗粒粉尘,因此在制造安装工艺许可的条件下,槽宽A值越大,理论粉尘捕集效果越佳。

一般来说,气流方向改变的次数越多,粉尘捕集的效率越高,如图8所示,在结构未改变前提下,气流方向改变次数多了一次,细小粉尘的捕集效率有极大的提高,这对于转炉煤气电除尘器稳定、高效达标排放有重要意义。

[1]张殿印,王纯.除尘器手册[M].北京:化学工业出版社,2005.

[2]唐国山.工业电除尘器应用技术[M].北京:化学工业出版社,2006.

[3]金国淼.除尘器[M].北京:化学工业出版社,2008.

[4]黄卫星.工程流体力学[M].北京:化学工业出版社,2009.

[5]党小庆,闫东杰,马广大等.大型电除尘器气流分布数值计算的研究和应用[J].重型机械,2007(1):26~29.

[6]涂建华,袁伟峰,朱培君.电除尘器气流分布的等效阻力法模拟计算[J].环境工程,2004,Vol.22(5):37~39.