耐电镀光致抗蚀干膜对化学镀镍镀层的影响

唐小侠 万克宝 刘 清

(苏州维信电子有限公司,江苏 苏州 215128)

0 前言

印制电路板(PCB)表面化学镀镍浸金过程,简称化学镀镍/金(ENIG),其分散性好,且有良好的焊接和可多次焊接性能、能兼容各种助焊剂,同时又是一种极好的铜面保护层,并且其平整性和均匀性更适合于细密电路[1],因此在PCB包括挠性电路板(FPCB)行业得到广泛应用。

耐电镀的光致抗蚀干膜(以下简称干膜)作为防镀手段之一在PCB和FPCB行业大量使用,但干膜溶出物是影响化学镀镍金槽液寿命的主要因素之一,控制较低的干膜溶出有利于改善黑焊盘缺陷。另外孟凡义研究发现[2],干膜析出物也会影响化学镀镍的镀层厚度。笔者公司还发现干膜累积装载量大的化学镀镍槽,会造成FPC化学镀镍层表面产生裂纹,即金裂问题。本文结合生产实例,通过一系列实验室模拟实验对比实际生产流程的分析方法,着重研究干膜对化学镀镍层脆性的影响。同时采用弯折法定性测试脆性。

1 实验部分

1.1 问题描述

公司某型号挠性板在贴钢片后发现有金裂问题,严重影响挠性板质量(见图1)。

取问题板和合格板对比后发现,问题板来自于生产大批量大面积干膜柔板后的化学镀镍槽,合格板则相反,说明干膜在化学镀镍槽的溶出和化学镀镍层脆性有一定的相关性。另外,工艺和生产人员还反馈,当生产大批量大面积干膜的柔板后,化学镀镍槽有镀镍速率降低的问题,严重影响了生产效率。

图1 金裂问题图片

1.2 试验方案

本次实验采用10 mm×45 mm Dossan 122512双面ED(覆电解铜)板制作双面电路板做为化学镀镍试验板。试验干膜采用某公司型号W250感光防镀干膜。将干膜贴在Dossan 122512双面覆铜箔板(正反表面有保护膜全覆盖)上,曝光后作为干膜板。将干膜板浸在某国内公司的化学镀镍药水(80 ℃,生产温度)中一定时间后,再进行化学镀镍。每小时需要更换新的干膜板。其中试验板化学镀镍流程为:化学除油→水洗→微蚀→水洗→钯活化→水洗→化学镀镍→水洗→烘干。其中除化镍药水在实验室按产线配方统一新配制外,其它药水均取自产线。

1.3 试验仪器

使用梅特勒S210-S台式PH计分析干膜浸泡前后pH值变化;Bowman BA-100台式X射线荧光(XRF)镀层测厚仪测量试验板化学镀镍层厚度; SEM-EDS分析试验板化学镀镍层表面形貌;采用厚度0.22 mm的直角钢片做模具,弯折测试定性评估试验板化学镀镍层脆性。

2 结果与讨论

2.1 干膜对化学镀镍药水pH值的影响

干膜在化镍药水中浸泡不同时间后,化学镀镍药水的pH值变化(见图2)。

图2 干膜浸泡时间与化镍药水pH关系曲线

结果显示,干膜在化学镀镍液中浸泡时间长或短,对化学镀镍药水的pH没有明显的影响。

3.2 干膜对化学镀镍层厚度的影响

在化学镀镍液中浸泡不同时间干膜后,再镀镍30 min的试验板的化学镀镍层厚度(见图3)。结果发现化学镀镍层厚度随着干膜浸泡时间延长而减少。表明干膜溶出物会导致化学镀镍沉积速率降低。

图3 干膜浸泡时间与化学镀镍层厚度的关系曲线

3.3 干膜对化学镀镍层表面形貌的影响

图4是试验板的表面形貌。从图4中可以看出,干膜在化学镀镍液中浸泡不同时间对化学镀镍层表面形貌没有明显的影响。

图4 干膜浸泡不同时间后化学镀镍表面形貌(1000x)

3.4 干膜对化学镀镍层脆性的影响

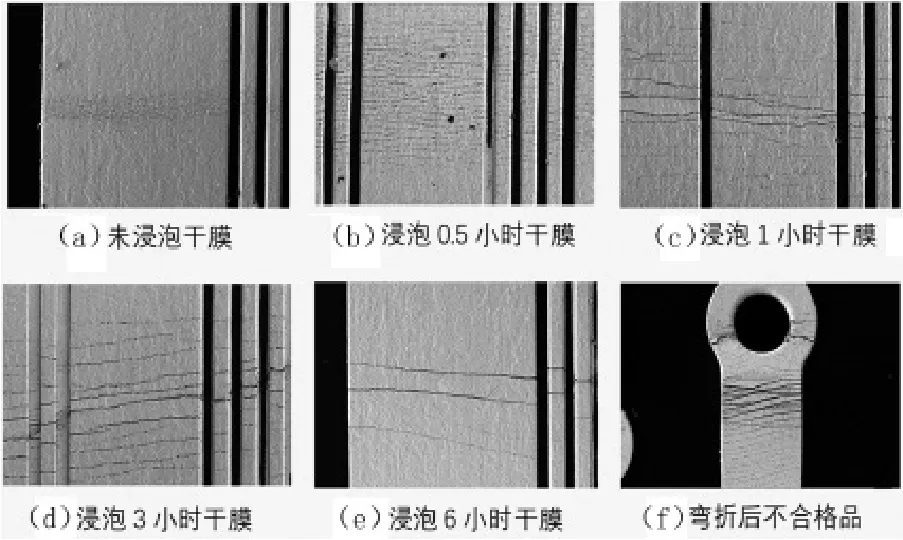

图5是干膜在化学镀镍液中浸泡不同时间后的化学镀镍试验板经过弯折后的图片。从图5a到5e可以看出,随着浸泡时间延长,弯折后,试验板化镍表面裂纹逐渐变严重,由桔皮状细小裂纹变成深粗严重的直裂纹。说明随着干膜浸泡时间延长,即随着化学镀镍药水中干膜溶出量增大,裂纹越严重,化镍层脆性越大。将金裂NG样品中未有金裂的焊盘采用同样方法弯折后,发现其裂纹与干膜浸泡3 h弯折结果相似。与生产工艺同事的推断相符合。说明干膜浸泡时间过长或者累积量过大,的确会造成金裂问题。在生产控制中对比需重点关注。

图5 干膜浸泡不同时间后化学镀镍试验板表面弯折后图片(100x)

4 结论

(1)干膜浸泡时间的长短,对化学镀镍药水的pH和表面形貌无明显影响;

(2)干膜对化学镀镍的速率有明显的影响,干膜浸泡时间多的时候将显著降低化学镀镍速率;

(3)干膜对化学镀镍层脆性有影响,当累积量达到一定量时,将增大镀层脆性,严重会造成金裂或镍裂问题。