化学镀锡板阻焊剥落的研究

万应琪 郭先锋

(深圳市强达电路有限公司,广东 深圳 518103)

0 前言

化学镀锡因其工艺简单、成本低廉、环境较好、可焊性优良等优势,越来越多被客户和市场采用,但对于镀锡加工过程出现铜面开窗的边缘侧蚀过大、发白以及开窗字体尖角的地方掉阻焊膜现象,一直困扰着PCB加工厂商。

为此,市面上出现各种耐镀锡的油墨以及粗糙铜面的超粗化药水等,防止镀锡掉油。我公司针对镀锡板掉阻焊膜问题,分别开展对不同的阻焊油墨,以及对不同的阻焊前处理加工方式做相关研究试验,最终得出的结果是不同的阻焊前处理方式选择不同油墨沉锡后会有不同变化,解决镀锡后阻焊膜剥落问题。

1 前处理方式选择

(1)化学清洗:使用“超粗化药水”+“双氧水”进行阻焊前处理;

(2)机械处理(尼龙针磨板机): 采用前后各一组磨刷(即:500#+800#)进行阻焊前处理;

(3)机械处理(尼龙针磨板+喷砂):采用一组磨刷(500#)+金刚砂(新磨料)进行阻焊前处理;

(4)机械处理(尼龙针磨板+喷砂):采用一组磨刷(500#)+金钢砂(旧磨料)进行阻焊前处理。

2 油墨使用选择

(1)油墨A:液态感光防焊油墨;

(2)油墨B:二液显像网印防焊油墨;

(3)油墨C:二液显像型防焊油墨。

3 实验方法

3.1 对掉阻焊膜影响因素DOE(正交试验设计)设计

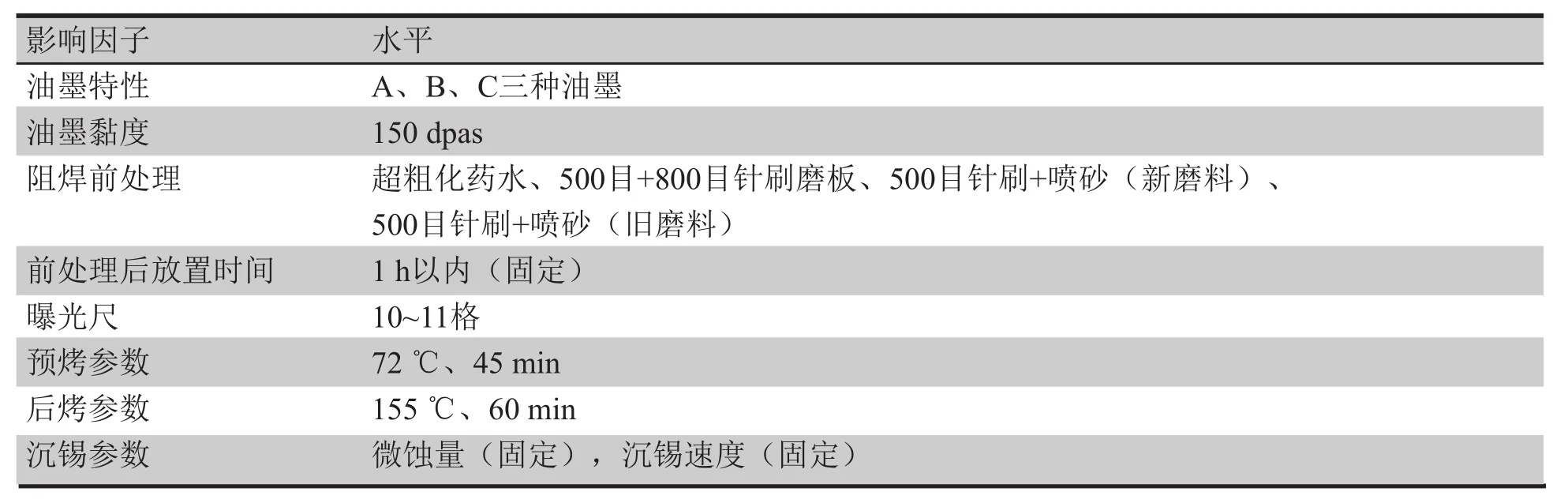

对掉阻焊膜影响因素DOE设计见表1所示。

3.2 测试

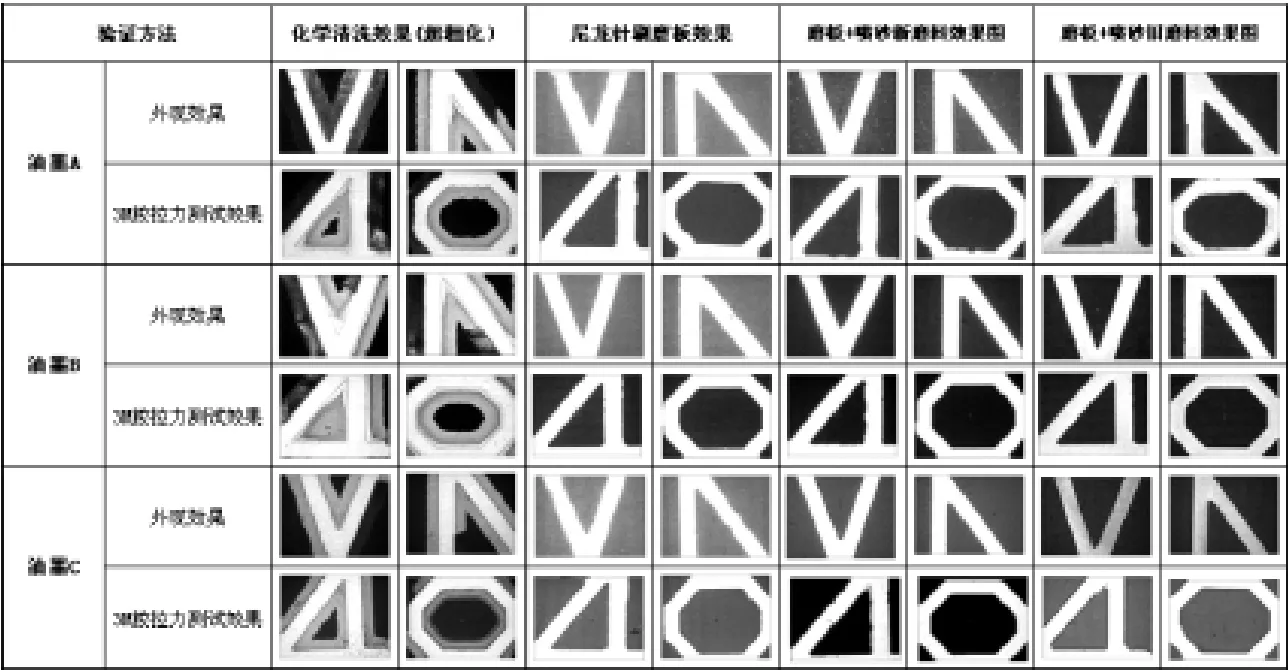

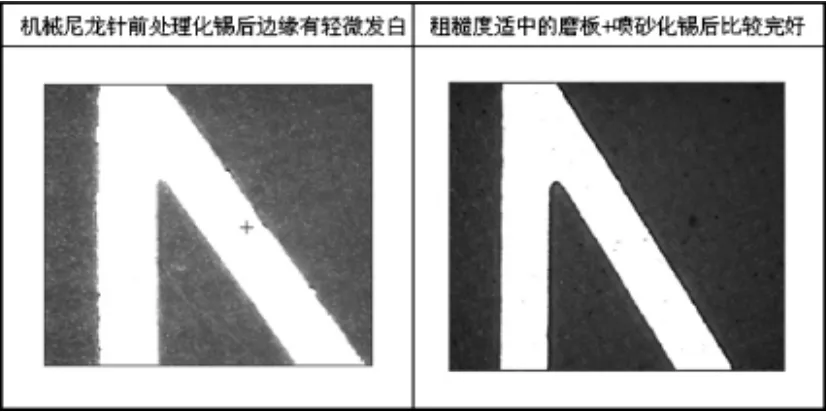

不同油墨在化学镀锡后外观效果图见图1所示。

3.2.1 验证不同产品油墨印刷不同阻焊前处理的试验板

小结:从试验板效果看,不同的油墨对沉锡后掉油有着不同的变化,由此可见有两种原因(油墨性能、板面粗糙度)。

由于油墨自身性能关系,不同的油墨其含成分配方比例不同、加工参数也随之变化,在经过不同的曝光能量固化参数时由于收缩内应力作用会使油墨底层轻微翘起。由于阻焊油墨在经UV曝光时就开始交联固化,固化时被阻焊膜外层吸收,相对底层阻焊接受UV光能量会低些,这样就会造成底层树脂交联速率及交联程度不如表层,以致发生收缩体积的差异,最终结果就会产生向心向上的内应力。需要说明的是UV固化收缩本身并不是导致阻焊膜层附着力恶化的罪魁祸首,树脂交联固化所引起的收缩倾向得不到充分释放而产生的内应力才是引发附着力下降的主要原因。对于不同的单体树脂而言其收缩倾向不同,最终所产生的收缩应力也会有所不同,这里所说的收缩应力并非指收缩完成后所产生的应力,而是收缩受交联点的制约,收缩倾向不能得到完全释放所导致的应力。应力的存在会导致显影后在油墨底层出现轻微翘起情况,阻焊膜层在热固化时也会产生不同程度的收缩。

置换反应时所产生的冲击是阻焊膜底层附着力受损,置换反应物及生成物的定向移动,在阻焊底层产生一定的冲击力,加上阻焊层没有被释放出的应力,使与阻焊膜底层相邻的区域附着力受损。

表1 化学镀锡板掉油实验设计方案

图1 不同油墨在化学镀锡后外观效果图

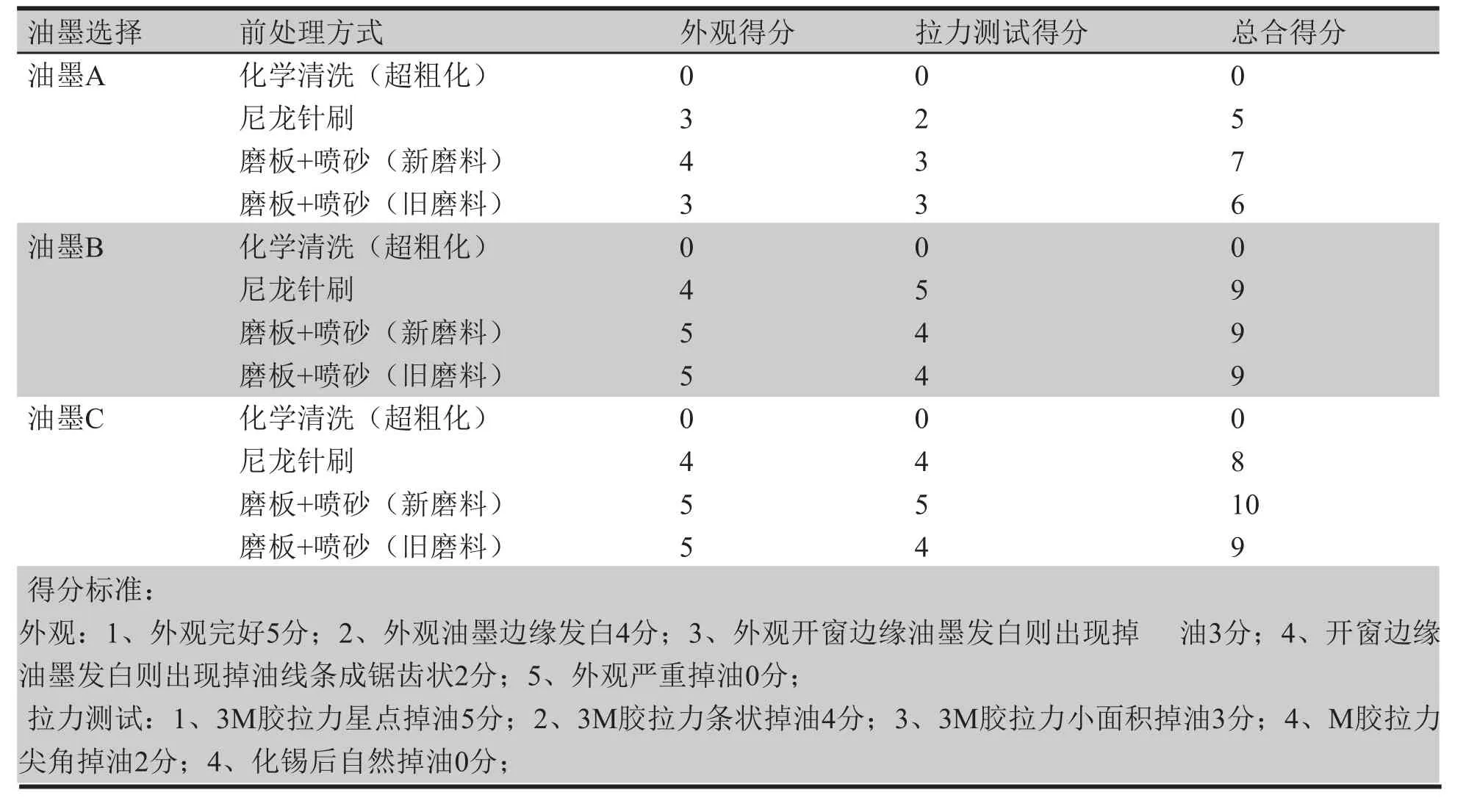

3.2.2 综合效果图对不同油墨使用不同前处理效果变化分析方式对以上做综合评分

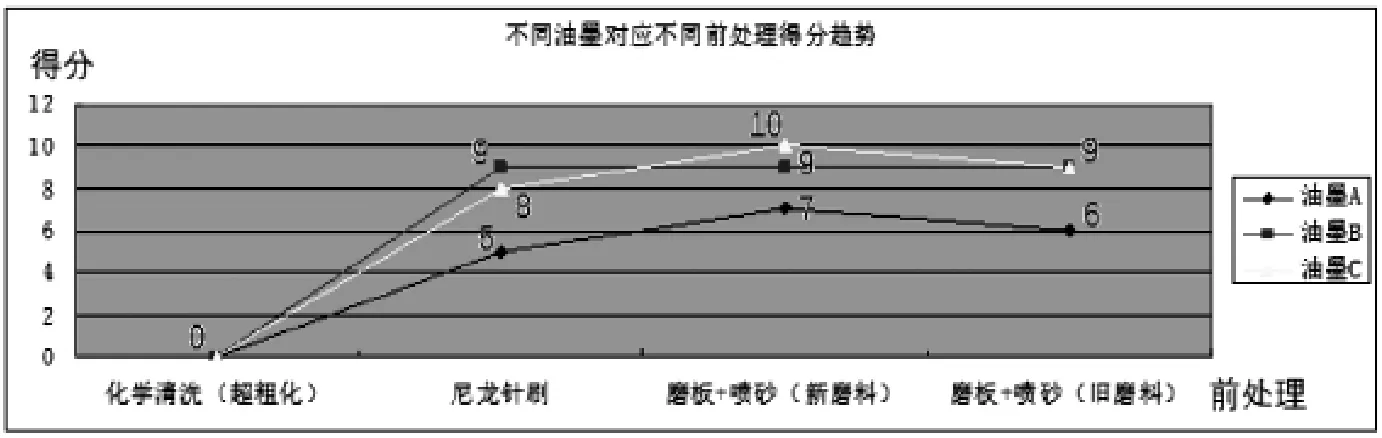

不同油墨对应不同前处理得分变化趋势情况见图2所示。

从得分来看部分化学镀锡后出现严重的掉油,说明阻焊膜与铜面的附着力不好。就附着力而言,包含两种作用,即吸附作用和机械附着作用。对于吸附作用,从吸附机理上来讲,又可称为化学吸附和物理吸附,而对于机械附着力而言、其能力主要取决于物质表面的粗糙度。阻焊膜与铜面的附着力原理主要为氢键吸附和机械附着作用见图3所示。

表2 不同油墨与前处理在化学镀锡后外观效果评分

图2 不同油墨与前处理的得分趋势

图3 阻焊膜与铜面结合力示意图

3.2.3 对不同的前处理后铜面粗糙度进行测量

对不同前处理方式做粗糙度测试检查:每种前处理方式读取20点数据最终看均值的粗糙效果,使用TRL100激光粗糙度仪检测铜面粗糙Ra数据值见表3所示。对比当磨板+喷砂的磨料使用一段时间其效果得分也随之下降,说明新的磨料与使用后的旧磨料对粗糙度均有影响,具体见磨料厂家对新旧磨料颗粒测量对比见图4所示。

表3 不同的前处理后铜面粗糙度(单位:μm)

图4 磨料颗粒度测量(单位:毫米)

由此可见,新旧磨料对于不同油墨会存在不同差异,对比前面所测量粗糙度数据来看,旧磨料粗糙度在下降,磨损后就会出现铜面粗糙度下降,也就是说粗糙度在一定的水准下出现不够粗糙时,油墨膜与板件结合力就出现下降。相反的当粗糙度太过于粗糙时化锡药水会顺其粗糙的间隙渗入油墨底造成渗锡见图5所示。

图5 粗糙度对化学镀锡的影响例

以上试验验证结果及其测试方法说明粗糙度的影响对不同的油墨化锡后出现掉油、发白有着直接关系。化学清洗粗化方式粗糙度太大容易导致化锡后药水直接把油墨攻击掉(铜面太粗糙化锡药水更容易顺着粗糙缝隙渗透入油墨底层导致把油墨给攻击、出现似于渗锡;当然对于粗糙度较小的机械尼龙针前处理与粗糙度适中的磨板+喷砂(新旧磨料)对于同样的油墨会出现不同的变化,说明正确选择油墨也很关键见图6所示。

图6 前处理对化学镀锡的影响例

由此可见影响阻焊层附着力不好导致掉阻焊膜的因素主要为油墨本身性能及表面铜的粗糙度有着直接关系;并不是说粗糙度越大附着力就越好,

5 结论

综合以上试验结果得出以下几点结论:

(1)阻焊前处理不能使用太粗糙的处理方式。粗糙越大,沉锡时药水更容易顺着粗糙缝隙渗透入油墨底层导致把油墨给攻击掉;粗糙度太小,油墨与铜面结合力差也容易出现掉油,说明正确选择阻焊前处理很是关键。

(2) 机械磨板+喷砂使用的磨料需要定期更换,不能循环使用,因为磨料在使用过程中会出现磨损,磨损后的磨料导致铜面粗糙度的下降而造成掉油。

(3)选择不同阻焊前处理的同时要正确选择使用油墨,不同的油墨使用不同的阻焊前处理方式会有不同的变化。