对国内印制电路板标准发展现状的思考

张伯兴 陈文录 刘晓阳

(无锡市33号信箱,江苏 无锡 214083)

在国家军民融合政策引领之下,越来越多的民营企业参与到军用印制板制造领域,其典型代表有广州杰赛、深南电路、兴森快捷、嘉捷通、牧泰莱等。在军用印制板领域,传统厂家有无锡江南所、中电15所、中电14所、中电38所、航天771所、航天716所等。当军用印制板的神秘面纱被揭开以后,从业人员面临的最直接的一个问题就是国内军用标准与国际上的通用标准相比,缺乏顶层设计,未形成体系化,而且标准更新速度慢,内容覆盖不完全。很多细节之处,只能参照IPC标准。需要指出的是,军用印制板产品定制性很强,当有质量问题发生时,国内标准语焉不详,只能参考国外标准,军工用户与厂家往往就会打起口水仗。

因此,针对一些细节问题,通读各个方面的标准,并进行对标就显得尤为重要。

1 标准发展现状

目前,国内对印制板产品评估与检测可以依据的标准有国际、国家和行业标准。其中,国内标准包括国家标准/推荐性标准(GB、GB/T)、国家军用标准(GJB)和行业标准(电子行业SJ、SJ/T、航天行业QJ及CPCA标准)等。国外标准目前使用最为广泛的有国际电工委员会(IEC)标准、国际电子工业联接协会(IPC)标准、日本工业标准(JISC)标准等。

与成立数十年的国际标准化组织相比,国内的标准化工作起步晚,存在着明显的差距和不足,如对印制板行业标准体系、框架研究不够,标准滞后于行业发展的现状与趋势等问题。通过阅读,可以发现民用标准的验收判据100%引用美国的IPC标准或IEC标准;军用标准,包括航天标准在内,设计标准是参照美国IPC各类标准编写的,验收判据是按照美国航天局(NASA)、美军标(MIL)或欧洲航天局(ESA)的标准编写的。

目前我国在电子制造工艺标准方面存在的不足之处包括以下几个方面:

(1)尚未像IPC那样形成一个有关电子制造的完整的标准体系;

(2)IPC标准宣传、引用的多,国外军用标准使用的少;

(3)有些标准已经很陈旧,未能得到及时更新;标准多年一贯制,未能建立标准的定期更新制度。

目前,国内常见的印制电路板标准有以下几种。

1.1 国家标准

GB/T 4677 印制电路板试验方法

GB/T 16261 印制板总规范

GB/T 4588.2 有金属化孔单双面板分规范

GB/T 4588.4 多层印制板分规范

1.2 军用标准

GJB 362 刚性印制板通用规范

GJB 7548 挠性印制板通用规范

GJB 4896 军用电子设备印制板验收判据

GJB 4057军用电子设备印制电路板设计要求

GJB 2830挠性和刚挠印制板设计要求

1.3 国内行业标准

1.3.1 电子行业标准

SJ 20632 印制板组装总规范

SJ/T 10717 多层印制板能力详细规范

SJ 20604 挠性和刚挠印制板总规范

SJ 20748 刚性印制板及刚性印制板组装件设计标准

SJ 20810 印制板尺寸与公差

SJ 10329 印制板返修,修理和修改

1.3.2 航天工业标准

QJ 3103 印制电路板设计要求

QJ 201 航天用刚性单双面印制电路板规范

QJ 509印制电路板试验规范

QJ 831 航天用多层印制电路板通用规范

QJ 832航天用多层印制电路板试验方法

上述标准中,最新的也是2012年修订更新的。其中有些日常生产过程中常见的问题不能与时俱进,不能及时更新,不能与国外标准接轨。

2 常见案例

2.1 HASL焊盘退润湿问题

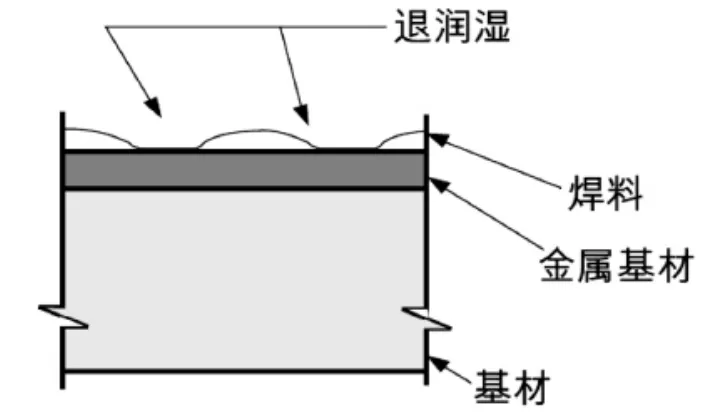

根据IPC定义,熔融焊料涂覆在金属表面上然后回缩,导致形成有焊料薄膜覆盖且未暴露金属基材或表面涂覆层的区域分隔开的不规则焊料堆积的一种状况,称之为退润湿(见图1)。

图1 IPC-A-600H 2.4.2 图242a

HASL工艺由于生产成本低,其涂覆层与焊接用焊料兼容性好,因此得到广泛应用。但受印制板尺寸、焊盘尺寸及几何图形的影响,其平整性与厚度均匀性控制有一定难度。焊料涂敷层越薄,平均失效时间越短。随着印制板组装密度的增加,焊接温度也随之上升。高温焊接后,焊料涂覆层合金化,而造成可焊性降低,以焊盘边缘或PTH孔拐角位置最为明显,出现退润湿或不润湿现象。

针对HASL工艺,只有《IPC-7095C BGA设计和组装工艺》标准在5.3.1中提及焊料涂敷层厚度变化很大,达到0.8 μm~38 μm。其余的印制板验收标准中对焊料涂覆层的厚度是没有定义的,具体要求(见表1)。

表1 焊料涂覆层厚度

从表1可以看出,各个标准对非热熔的铅锡焊料涂层厚度没有具体规定,只是要求覆盖并且可焊。但是由于国内标准体系不完备,供需双方在成品板的“覆盖”上是没有异议的,但是对于“可焊”的理解有较多争议。这种争议的焦点就是可焊性的测试方法。

《IPC-6012D 刚性印制板的鉴定与性能规范》“表3-3 最终涂覆和涂敷层的要求”中规定,裸铜上不论是有铅焊料涂覆层还是无铅焊料涂敷层,都要求覆盖并且可焊。并满足适用规范J-STD-003和J-STD-006的要求。这个要求就是老化处理后,可焊性良好。反观,国内应用非常广泛的两份标准,《GJB 362B-2009 刚性印制板通用规范》和《QJ 831B-2011 航天用多层印制电路板通用规范》对可焊性的试验方法中缺少老化处理的要求。

这里有个遗憾之处,《GB 4588.4-1996 刚性多层印制板分规范》曾提及可焊性测试,应分交收态与加速老化两种状态进行测试。但是,该标准未曾引起重视。在国内,民品用IPC标准,军品用国军标或航天标准,使得国标的存在感甚微。

在国内,尤其是军工研究所,遇到可焊性问题时,常常与PCB厂家发生争议。如图2所示,印制板上阵列焊盘表面铅锡焊料分布不均,焊盘上一边焊料较厚,一边实际是半润湿状态。通常阵列器件是在一次回流焊以后再焊接的,容易出现虚焊。但是,PCB厂家按军用标准测试交收态的印制板或试样,是完全合格的。

其实印制板元件面在一次回流焊以后进行焊接阵列器件,实际隐含了印制板涂覆层必须能够经受要求蒸气老化试验的要求。

图2 焊盘表面铅锡焊料分布

笔者曾有幸翻阅多家国际大公司(如华为、戴尔、英特尔等)的印制板验收要求,无一例外地在可焊性方面都重彩浓墨地强调要求按J-STD-003进行试验。

2.2 印制板烘烤问题

印制板在电装前要不要烘烤?怎么烘烤?这是今年来笔者经常遇到的一个问题。不过要解决这个问题,也有一个逐步加深认识的过程。随着印制板日趋复杂,板厚越来越厚;组装密度越来越高,焊接温度也随之提高。然而,印制板在存储过程中容易吸潮,在高温焊接时,容易出现可靠性问题。但是,针对印制板在组装前的烘烤问题,各个标准的规定也是各不相同。以下列举几个例子。

(1)《IPC-1601印制板操作和储存指南》表2中规定:

表2

(2)《ECSS-Q-ST-70-08C 航天产品质量保证高可靠性电子连接器手工焊接》7.7中规定:

①烘烤温度应在90 ℃~120 ℃之间;

②至少烘烤4 h。

备注1:长时间烘烤会降低PCB焊盘的可焊性;备注2:真空烘烤温度可低于90℃。

(3)《QJ 3117A-2011 航天电子电气产品手工焊接工艺技术要求》5.4中规定:

印制电路板在组装前,应进行预烘去湿处理。单双面印制电路板预烘温度为80 ℃~85 ℃,多层印制电路板预烘温度为110 ℃~120 ℃,时间均为2 h~4 h。

需要指出的是,原来的标准(1999版)是没有上述要求,这条要求是后来新加的。

(4)《ECSS-Q-ST-70-60C 航天产品质量保证印制线路板的鉴定与采购》9.2.2中规定:

在正常大气压下,最少在120 ℃下烘烤8h。

从上面的对比中可以看出,印制板在组装前需要进行烘烤去湿,国内外标准都已经达成共识,只是烘烤条件略有出入。但要指出的是,国内标准只提需要烘烤去湿,但烘烤对可焊性的潜在影响只字不提。这是国内标准的不足之处。同时,仅有一份国内标准提及印制板烘烤去湿,国外标准反而都开始逐渐重视这一问题。例如,《IPC-1601 印制板操作和储存指南》3.4.1就针对不同的表面处理方式在烘烤后引起的问题展开了论述。

2.3 阻焊膜厚度问题

阻焊膜是一个仁者见仁,智者见智的问题。现在无论是通信产品还是军工产品,印制板表面阻焊膜出现发黄现象,都是不可接收的。原因有两个:(1)阻焊膜发黄,可能会在焊接过程中粘上焊料,易造成短路;(2)军品的使用环境恶劣,印制板表面阻焊膜发黄,在进行湿热和绝缘电阻试验时,容易出现导线表面发黑,阻焊膜剥落现象,造成可靠性问题。IPC标准中对阻焊膜的厚度没有明确要求。国军标、航天标准及欧洲印制板标准中有具体的规定(见图3)。

图3 阻焊膜厚度

很明显,PERFAG 3C标准制定时间最早。国军标与航标是引用了它的图。从合理性来看,PERFAG 3C最好,只对导体肩部与顶部做了规定,但又恰如其分,切中肯綮。GJB362B标准没有考虑到导线肩部。QJ831B标准则要求基材上方阻焊膜厚度不大于0.1 mm,没有考虑到电源模块印制板厚铜的要求。电源模块板虽然图形简单,层数不高,但是外层导体厚度动辄几百微米厚,阻焊膜厚度也是水涨船高的,可以轻易超过0.1 mm这个坎。

除此之外,IPC 最为经典的标准是IPCSM-840,没有对阻焊膜厚度做具体要求。在《IPC-4761印制电路板导通孔保护设计规则》中推荐了四种孔的防护性措施,也没有对阻焊膜厚度做具体要求。IPC-6012D “3.7.1阻焊膜覆盖”中规定,“阻焊剂可以掩盖或填塞导通孔,为了达到上述目的可以要求焊盘上阻焊最大高度为50 μm”。这条规定带来的问题是现在精细节距(0.8 mm、1.0 mm甚至更小)的元器件越来越多,要是阻焊膜厚度接近50 μm,又是阻焊膜限定焊盘(SMD)的情况,将造成元器件虚焊,让人痛心疾首。见图4所示,是一些高科技公司对阻焊膜厚度的要求,简单明了,但是实用性非常强。

实际上,当印制板全是插装器件时,不会关注阻焊膜厚度。早期的印制板,都是连阻焊膜都没有的。但是随着表面贴装技术的普及,阻焊膜太厚将会影响组装。倒装芯片组装因其节距更小,对阻焊膜最大允许厚度要求也更严格。同时,考虑到阻焊膜的介电常数,对一些表层有阻抗要求的印制板而言,阻焊膜也是一个影响因素。也正因为这样,标准的制定更要联系实际,与时俱进。

2.4 盖覆铜问题

图4 阻焊膜覆盖

随着印制板布线密度不断提高,机械钻孔孔径越来越小,越来越密。印制板上设计盘中孔(via in pad)结构也是司空见惯。随之而来的则是与盘中孔相配套的树脂塞孔技术和盖覆电镀技术。早在2008年4月,IPC发布IPC-6012B Amendments 2,对包覆铜的长度(不小于25 μm)和厚度(不小于12 μm)做出了具体规定;2010年4月,IPC-6012C发布,又将盖覆铜厚度要求纳入其中(见图5)。

图5 盘中孔包覆铜

标准规定,3级品盖覆铜的厚度不小于12 μm。目前,国内标准,如GJB 362、QJ831等,在修订时已陆续将这部分要求收入其中。这里需要特别指出的是,印制板设计盘中孔,如果仅仅是12 μm的盖覆铜,能够经受得住元器件返修。从正式焊接到返修一次元器件,焊盘要先后经受3次183 ℃以上的高温。反复的高温作用,铅锡焊料将会熔铜,且熔铜的程度与实际操作过程密切相关。电子组装件还要经受后续一些列的应力筛选试验。后续有没有潜在隐患呢?答案不得而知。

笔者有幸翻阅了2018年发布的《ECSS-QST-70-60C 航天产品保证 印制电路板的鉴定与采购》。其中,就要求盖覆铜的厚度不小于25μm。这主要是航天电子组件手工焊接多,每个焊点的焊锡量也多,焊接与返修所用的热量都比较大。从这里可以看到两点:(1)民用标准与军用标准存在差异,要具体问题具体分析;(2)国外研究机构也面临印制板布线密度日益增高的窘境,但对应用新技术带来的潜在隐患的研究,是走在国内机构和厂商前面的,是引领标准发展的。

3 结论

通过上述案例分析,我们可以看出我国电子行业标准一直都是“拿来主义”,主要是通过跟踪国外标准发展,将国外的标准“请进来”。尽管中国电子电路行业协会(CPCA)成立以来,已经进行了卓有成效的工作。承担起更多的社会责任,制定了《印制电路规范条件》、《印制线路板废水治理工程技术规范》;推动了国际合作,与IPC、JPCA合作,发布多份标准;与业内“领头羊”企业合作,合作开发了多份标准,如《印制板安全性能规范》、《高密度互连印制电路板技术规范》、《印制板钻孔用垫板》、《印制板用硬质合金钻头》、《印制板用金属基覆铜箔层压板》等,但与繁复的印制电路板工艺技术体系相比,这些标准毕竟还不成体系。

在经济全球化的今天,“得标准者得天下”,标准的作用已不只是企业组织生产的依据,而是企业开拓市场、占领市场的“排头兵”。什么时候我们才能有属于中国自己的“游戏规则”呢?笔者认为应从以下几方面

(1)加强顶层设计,改革标准体系和标准化管理体制。设计开发标准、材料标准、性能鉴定标准、验收判据等领域应逐个模块进行体系化开发,而非只开发单个标准。

(2)瞄准科技前沿,加快重点标准制订步伐。5G通讯、人工智能、物联网、高性能计算、绿色生产等必然引起材料、工艺的变革,应紧跟科技发展步伐,在行业重点领域加紧加快制定标准。

(3)发挥企业在标准制定中的重要作用,支持组建标准推进联盟,建设标准创新研究团队,协同推进产品研发与标准制定。

(4)扩大国际交流,加强标准国际化合作,鼓励和支持企业、科研院所、行业组织等参与国际标准制定,加快我国标准国际化进程。

综上,质量是建设制造强国的生命线,工艺和产品标准更是重中之重。《中国制造2025》将“质量为先”列为基本指导方针之一。笔者与读者都将是中国制造2025的参与者和见证者。强化标准引领,建设制造强国,希冀本文能够抛砖引玉,激发同行的共鸣,积极推动电子电路行业的技术标准进步和发展,为我国先进制造发展,落实工业制造强国战略贡献力量。