PCB新产品制造导入系统探讨

张飞龙 罗 奇

(景旺电子科技(龙川)有限公司,广东 河源 517300)

0 前言

创新是企业生存发展的原动力,是企业的核心竞争力。随着经济全球化的飞速发展,顾客个性化需求和市场的多边性加剧国际市场竞争的激烈程度[1]。基于印制电路板(PCB)企业的研发管理日益规范、系统化,传统简单、粗放的新产品导入方式和机制难以满足国际市场化的要求。PCB企业要想在激烈的竞争中获得生存和发展,就必须建立和完善企业的研发管理体系,提高企业的自主创新能力,实现可持续发展,将企业做大做强。文章重点从PCB新产品分类制度、不同类别新产品的运行方式、生产过程监控等方面做系统介绍与探讨,供同行业参考。

1 新产品导入组织

PCB产品应用领域广泛,不同类型产品设计的材料、产品结构、线宽线距等方面均有差异。为了确保产品符合设计要求,PCB制造企业的客户对于新产品都会要求先制作样品,即是成熟产品,一旦更换PCB供应商后,也会要求新的PCB供应商先提供样品,因此PCB制造企业必须有专门的组织或团队来完成此项工作。由于企业内外资源调配,同时对于客户或者企业营销部门而言,新产品导入部是企业技术成果应用和推广的重要窗口,因此在行政级别设置上一般要与生产部(或制造部)、品质部等部门在同一级(平级)部门。

2 新产品导入方式

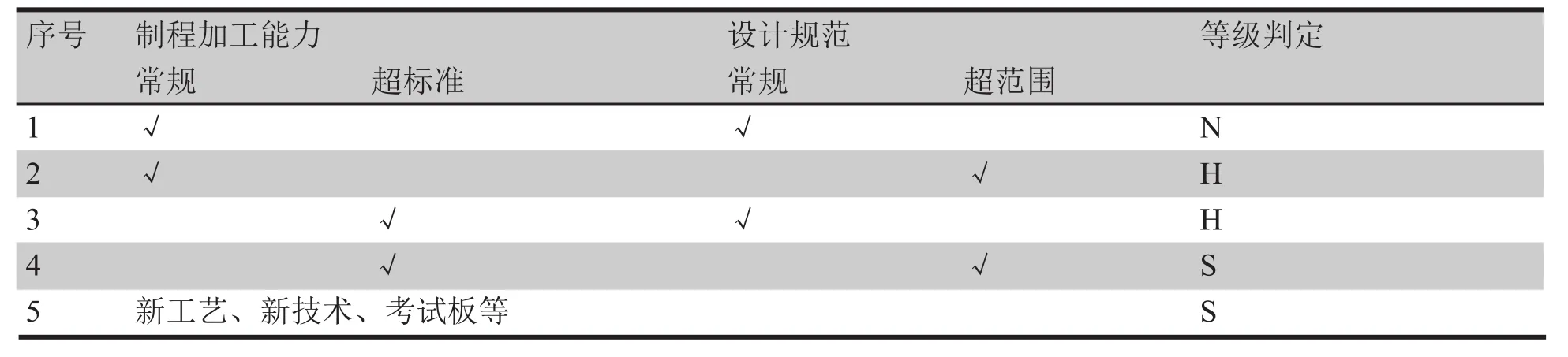

2.1 新产品分类制度

制作样板的目的除了客户端要验证设计合理性之外,客户也需要验证工厂实际加工后的产品性能和质量能否够达到设计要求,PCB制造企业也需要通过制作样板来确认是否适合批量生产,因此样板制作过程中需要收集数据,即便一个月产能2万~3万平方米的PCB加工厂,每天要制作的样板数量很多甚至超百款,合理有效的收集数据,成为新产品导入的关键。按产品做分类管理的方法,将常规产品定义为N级,有难度的定义为H级,超难度的定义为S级,详细分类如表1所列。等级判定由工程部收到市场部下发的订单需求后,根据设计规范和技术部门提供的制程加工能力规范,对每个料号进行等级分类并在输出的流程卡上注明,新产品导入部针对不同等级产品再分类管理。

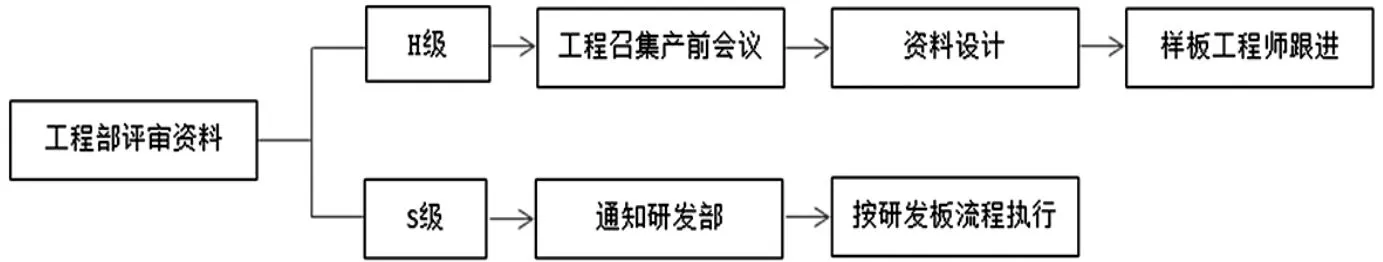

2.2 不同类别新产品的运行方式

N级产品由生产部门按照作业文件要求正常制作。H级与S级产品运作流程见图1所示。参加H级产品产前会议的部门为生产部、品质部、工艺部、新产品导入部等,对于超标准或超范围内容,会议中能够讨论出方案的按会议决议执行,若需要试验后再提供方案的原则上要由工艺部负责,样板工程师重点在于跟进样板实际执行过程中状况。

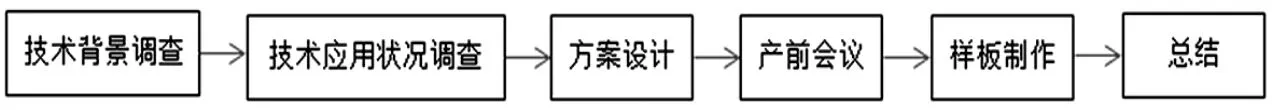

对于工程部评为S级的产品,研发工程师在收到信息后,产品运作流程见图2所示,具体内容包括以下几个方面:

(1)技术背景调查。了解客户使用该技术或工艺的目的,评估有无性价比更高的替代方案。

(2)技术应用状况调查。调查该技术或工艺所应用的产品领域,市场前景,开发价值,同行应用情况,协力商资源开发状况等。

(3)方案设计。规划该技术工程资料设计、流程设计、工具设计、作业条件等具体实施方案,拟订详细的生产操作控制计划,检验检测方法等。

(4)产前会议。由研发部召集生产部、品质部、工艺部等部门,评审研发部提出的实施方案,若有不完善的地方由研发部根据会议讨论决议修改。

(5)样板制作。研发工程师全流程跟进制作,收集过程中品质数据,处理异常。

(6)总结。研发工程师对样板制作过程中的品质数据和异常进行整理,召开总结会议,最后形成书面总结报告会签各部门,签完扫描并将书面档与扫描件同时存档。

3 新产品过程监控

3.1 进度监控

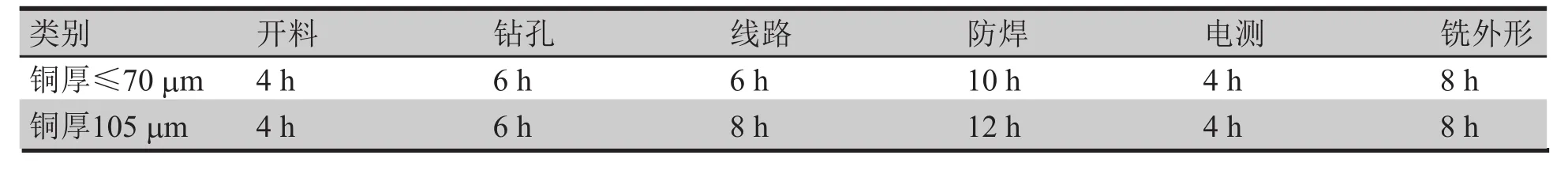

样板制作周期要低于批量板,为了达到这个目的必须要有相应的管控措施,首先要拟订样板在?各工序的标准制作时间,见表2所列。新产品导入工程师每天统计各工序每款样品实际制作时间,每周汇总一次各工序周达成率并将信息发布给各工序,每月对各工序主管考核一次。

表1 样板等级区分表

图1 H级与S级运作流程图

图2 S级产品运作流程图

3.2 品质监控

3.2.1 机台号与品质检验监控

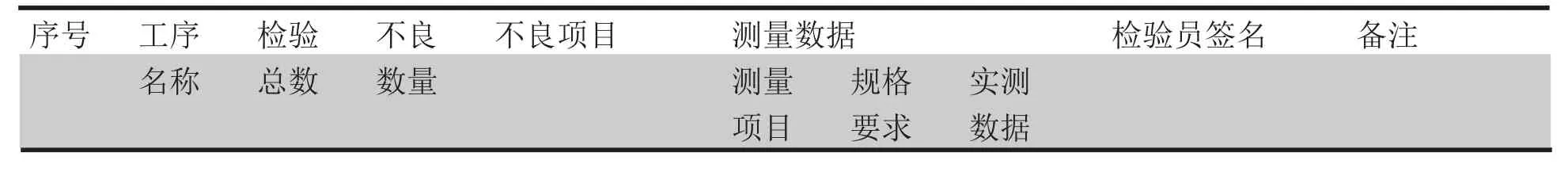

每款样板投料时除了下发流程卡(工卡、指示单)之外,同时要下发两份表,一份由生产部操作员记录机台号,统计做板时间,一份由各工序品质部检验人员填写品质检验状况,如表3、表4所列。两份表同流程卡一起随板转工序,成品检验时由品质部抽检出货的人员将此两份表收集起来存档,同时扫描录入电脑中存档。

3.2.2 H级产品重难点工序品质监控

新品导入工程师在部门电脑中建立一个清单,每款H级产品投料前将重难点工序需要跟进事项,产前会议决议事项等录入电脑。生产完成后需将跟进内容及时录入电脑中存档。所有新产品,不管N级、H级还是S级,在发生品质异常后新产品导入工程师主导处理,处理完成后将信息及时录入电脑,且所有问题必须由新产品工程师跟进至改善为止。

3.3.3 新产品可靠性测试

对于新工艺,或者工厂以前没有使用过的新物料,普通消费类或者商业类产品,出货前进行尺寸测量、切片检查、热应力试验等常规检测项目之后可以正常出货,但应用于汽车或者航天的产品,不管什么等级,在制作样板前必须先对新工艺、新材料进行可靠性测试,确认可靠性测试无异常后才可以制作样板。可靠性测试优先按照客户提供的标准执行,若客户没有提供标准则参考行业标准。

4 新产品总结

所有产品在出货后,由品质部将过程中的品质监控数据扫描录入电脑中存档,纸质档同步分类保存。考虑工作量,成本及必要性等各方面,N级产品不必要每款总结,只是针对出现过异常的型号进行总结、检讨、调查分析与改善。H级和S级产品每款制作完成后须制作书面总结报告,有OA(办公自动化)系统的优先在OA系统中撰写。

5 结论

PCB新产品导入工作环节较多,且对进度、品质、产出等都有较高的要求,通过建立和完善新产品导入流程和方法,可以缩短新产品导入周期,提高新产品导入工作的综合效率。针对新产品导入系统,概括如下:

表2 样板在各工序标准制作时间范例

表3 样板生产记录表样式

表4 样板品质检验记录表样式

(1)制订合理的样板分类制度,不同类别产品有用不同跟进方式。

(2)新产品导入首要任务是做好品质数据收集工作,并根据收集的数据定期总结。

(3)对于未使用过的材料或新工艺,若用于汽车、航天、军工等产品,必须先做系统性能测试,测试合格后安排样品制作。

(4) N级产品主要针对异常部分进行总结、检讨、调查分析与改善,H级和S级产品则每款总结。

(5)在不断总结新产品的过程中,工厂的设计规范和制程加工能力需要同步完善和提高。