Bi元素添加对Sn1.0Ag低银无铅焊料性能的影响

李 硕, 白 猛, 王迎春

(1.北京理工大学 材料学院,北京 100081; 2.东北大学 秦皇岛分校 资源与材料学院,河北 秦皇岛 066004)

随着电子封装领域的发展,封装密度不断增大,特征尺寸不断减小,芯片上焊点尺寸越来越小,焊料在电子产品可靠性方面的重要性日益凸显[1].焊料的互连可靠性直接决定了电子产品的使用寿命,随着半导体制造中焊点变得越来越密集,电子封装领域对于所使用焊料性能的要求也越来越高.

电子封装领域传统的焊料是锡铅共晶焊料,锡铅共晶焊料以其良好的润湿性、物理性能、力学性能、较高的可靠性而成为连接器件和印刷电路板的标准焊接材料[2].但近年来,为了满足环保的要求,各国开始禁止在电子产品中使用铅元素,同时无铅焊料的开发和研究也逐渐受到重视[3].Sn-Ag系钎料合金是目前最有可能代替锡铅钎料的合金[4].Sn-Ag系钎料力学性能良好、可焊性良好、热疲劳可靠性高[5].目前,改善焊料性能的方法主要是合金化,不同体系的合金化对焊料的性能影响巨大,对焊料熔点、润湿性、力学性能、金属间化合物(intermetallic compound,IMC)的厚度等都有影响.国内外无铅钎料的研究也主要集中在Sn-Ag系列的合金化上.罗庭碧[6]的研究表明,Sn1.5Ag2.0Zn/Cu焊点有较高的强度,Sn1.5Ag2.0Zn/Cu焊点有较好的塑性,这2种焊点的韧性较好.杨志等[7]的研究表明,Sb的加入对Sn-Ag系合金熔点下降的影响较小,Ag,Sb在Sn基体中形成Ag3Sn和SnSb相,具备良好弥散强化特性,因此使得焊料合金具有较高的机械强度.Gumaan等[8]的研究表明,在高应变率条件下,0.3 %Ni元素的加入使Sn-Ag焊料的力学性能得到显著提高.

由于熔点和成本高是Sn-Ag系焊料存在的主要问题[9],本文中,笔者针对低银无铅焊料Sn1.0Ag进行合金化,加入Bi元素以降低焊料的熔点和成本,并研究Bi元素的添加对Sn1.0Ag焊料性能的影响规律.

1 实验方法

1.1 焊料的设计与制备

选用Sn粒、Ag片、Bi粒按质量分数配成焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0),按质量比1.3∶1.0称取KCl和LiCl无机盐混合物作为覆盖剂.覆盖剂熔化后,将其倒入装有合金的坩埚内使其完全覆盖在合金表面,再将坩埚放入SX-5-12型电阻炉内.合金在600 ℃下保温120 min,其间每隔10 min搅拌一次,保温结束后,取出坩埚空冷至室温,并用清水冲去表面无机盐,所得铸锭即为目标焊料.

1.2 物相分析

采用D8-Advance型X线衍射分析仪对合金进行X线衍射(X-ray diffraction,XRD)物相分析,扫描范围为20 °~90 °,扫描速度为5 °/min.

1.3 熔点分析

使用DSC404 F3型热分析仪对复合焊料进行熔点分析.每种成分合金于相同部位取3块5~10 mg样品,参比物为Al2O3,温度样点采集区间为25~250 ℃,升温速率为10 ℃/min,加热到最高温度保持1 min后降温,完成测试.

1.4 润湿性分析

采用焊锡小球平衡法,在SAT-5200T Solderability Tester型可焊性测试仪上进行润湿性测试.所使用焊料小球的质量为0.2 g,铜棒直径为8 mm.

1.5 拉伸性能分析

使用INSTRON 5966型万能力学试验机对加工好的标准样品进行单向静拉伸测试,拉伸速率为0.01 mm/s,测试得到焊料合金的拉伸强度和断后伸长率.

1.6 IMC形貌、厚度分析

在每个成分点焊料合金相同部位剪取4块0.3 g焊料,使用TYD-KW600型回流焊炉将焊料焊在1 cm×1 cm的铜片上形成良好焊点.再将试样分别置于150 ℃电热鼓风干燥箱中老化0,100,200,300 h,老化完成后镶样、打磨、抛光,使用60 mL无水乙醇+30 mL去离子水+5 mL浓盐酸+2 g三氯化铁的腐蚀液进行腐蚀.在型号为PHENOM PW-100-001的扫描电镜下拍照,根据照片测量IMC厚度.

1.7 焊点剪切强度分析

将焊料合金与基板经TYD-KW600型回流焊形成良好连接,再使用型号为PTR-1101的焊点剪切强度测试仪进行剪切强度测试,剪切速率为0.05 mm/s.

2 实验结果与分析

2.1 物相分析

图1给出了焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的XRD测试结果.可知,Sn1.0Ag焊料由Sn相和Ag3Sn相组成,Sn1.0AgxBi焊料合金的主要成分Sn,Ag元素仍以Ag3Sn相存在,当Bi含量较多时(质量分数3 %),Bi以单质相形式析出.

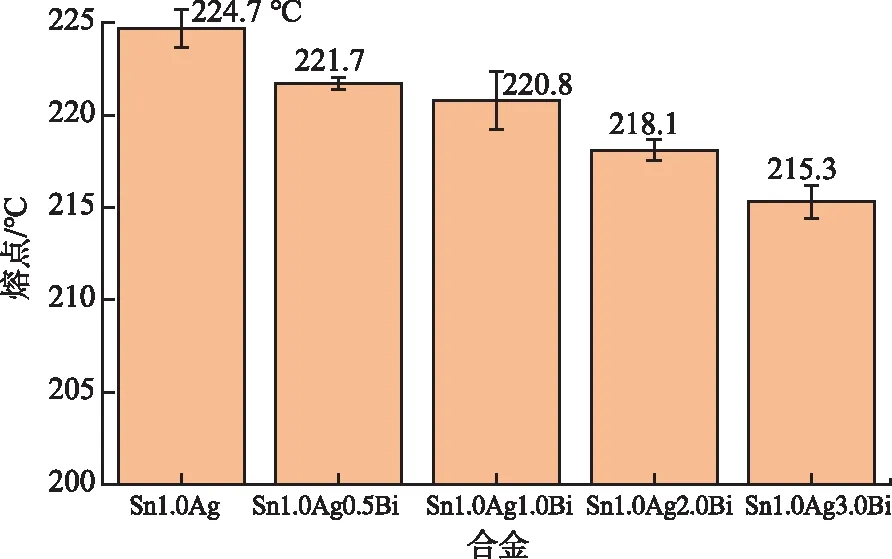

2.2 熔点分析

焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的熔点测试结果如图2所示.可知,随着Bi元素添加量的增加,Sn1.0AgxBi焊料熔点降低,说明Bi的添加提高了焊接工艺兼容性,这与Sn-Bi二元相图反映的规律一致.

图1 Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的XRD测试结果Fig.1 XRD Test Results of Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)

图2 焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的熔点测试结果Fig.2 Melting Point Test Results of Solder Alloy Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)

2.3 润湿性分析

图3 焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的 润湿性测试结果Fig.3 Wettability Test Results of Solder Alloy Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)

焊料合金的润湿性测试结果如图3所示.可知,焊料的润湿性随着Bi元素添加量的增多而上升.Bi元素是一种表面活性元素,Bi的加入导致合金的表面能下降,液体原子更容易克服自身的引力趋向于液体表面,使液体表面积扩大,表现为焊料易于铺展,润湿性能好[10].另外,合金元素在熔化温度下的表面张力γ(Sn)=0.55 N/m,γ(Ag)=0.88 N/m,γ(Cu)=1.35 N/m,γ(Bi)=0.39 N/m,由此可知,加入Bi可以降低焊料的表面张力,从而降低基板与焊料之间的表面能σSL和焊料与空气之间的表面能σLG,根据公式cosθ=(σSG-σSL)/σLG,σSG基本保持不变,cosθ增大,润湿角θ减小,故润湿性提高.

2.4 拉伸性能分析

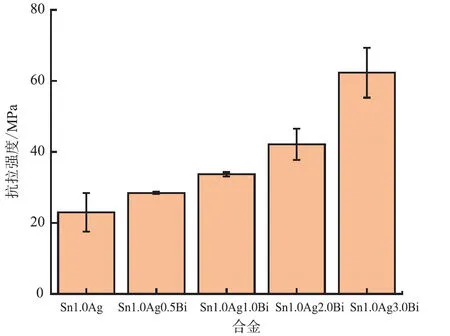

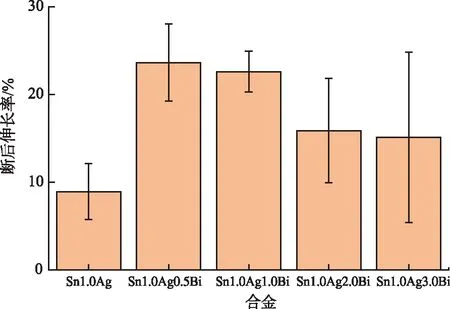

图4和图5分别给出了焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的抗拉强度和断后伸长率测试结果.

图4 焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的抗拉强度Fig.4 Tensile Strength of Solder Alloy Sn1.0AgxBi(x= 0,0.5,1.0,2.0,3.0)

图5 焊料合金Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)的断后伸长率Fig.5 Elongation After Break of Solder Alloy Sn1.0AgxBi(x=0,0.5,1.0,2.0,3.0)

由图4,5可知,随着Bi元素添加量的增大,焊料合金的抗拉强度增大.未添加Bi元素时抗拉强度为22.95 MPa,Sn1.0Ag3.0Bi抗拉强度为62.3 MPa,与未添加相比少量添加Bi元素,焊料的塑性有所上升,但由于Bi属于一种硬脆相,Bi元素添加量增大时合金的断后伸长率降低、塑性下降.

2.5 IMC形貌、厚度分析

由背散射扫描电镜拍摄的照片经过编辑拼合得到图6,给出了150 ℃不同老化时间下回流样品的IMC形貌.

a.Sn1.0Ag; b.Sn1.0Ag0.5Bi; c.Sn1.0Ag1.0Bi; d.Sn1.0Ag2.0Bi; e.Sn1.0Ag3.0Bi.图6 150 ℃,不同老化时间,回流样品的IMC形貌Fig.6 IMC Morphology of Reflow Samples Under Different Aging Time at 150 ℃

如图6所示,随着老化时间的延长,界面IMC由最初回流时的笋钉状逐渐变得平缓.其原因是,由于Cu原子在热老化条件下扩散通道长度不一致导致界面处不同位置Cu原子含量不同,带来不同位置IMC生长速率的不同[11].

图7 Sn1.0AgxBi焊料不同热老化时间下 的IMC厚度曲线Fig.7 IMC Thickness Curve of Sn1.0AgxBi Solder Under Different Thermal Aging Time

图7给出了不同老化时间添加不同质量分数Bi的焊料IMC厚度的变化曲线.可知,未添加Bi元素的焊料Sn1.0Ag在不同热老化时间下IMC厚度均为最大值,添加了Bi元素后,IMC厚度在各个热老化时间下均减小,由此可知,Bi元素的加入可以抑制热老化条件下IMC的过度生长.其中,Sn1.0Ag0.5Bi的IMC厚度在各个时间下均为最小值,抗热老化性能最佳.Bi元素能抑制IMC过度生长的原因可以认为是,弥散分布在焊料中的Bi元素在回流时吸附在IMC层表面,起到了阻碍原子扩散的作用,从而达到了抑制IMC生长的目的.

2.6 焊点剪切强度分析

图8 Sn1.0AgxBi焊料焊点的剪切强度Fig.8 Shear Strength of Sn1.0AgxBi Solder Joints

由接合强度测试仪剪切性能测试结果计算得出焊点的剪切强度,结果如图8所示.可知,随着Bi元素添加量的增大,焊点的剪切强度也变大.Sn1.0Ag焊点剪切强度为28.39 MPa,Sn1.0Ag3.0Bi焊料剪切强度为44.75 MPa,添加Bi后剪切强度得到提高.Bi元素在β-Sn中有一定的固溶度,少量添加对焊料起到固溶强化的作用,添加量增加时,Bi元素以单质形式析出形成Bi相,对焊料基体起到第二相强化的作用,因此,Bi元素的添加会提高焊点的剪切强度.

3 结 论

1) 低银系无铅焊料Sn1.0Ag中Bi元素的加入使焊料熔点降低、润湿性提高、抗拉强度提高、焊点的剪切强度提高、IMC厚度变薄,提高了焊点的可靠性,说明Bi元素的添加对Sn1.0Ag焊料性能提高有一定意义.

2) 少量添加Bi元素时,焊料的塑性上升,但Bi元素添加量增大时焊料的断后伸长率降低、塑性下降.