喷淋塔内液滴运动及分布特性的研究

祝杰 吴振元 叶世超 白洁 关晓琼 王巧 武浩宇

(四川大学化学工程学院,成都 610065)

气体吸收是重要的传质单元操作,在化学工业及环境工程领域有着极为广泛的应用[1-4]。工业上常采用喷淋塔回收关键组分以及降低有害物质逃逸,尤其是在烟气脱硫脱硝、除尘等方面,喷淋塔均表现出了卓越的性能[5-6]。相对于其他塔而言,喷淋塔结构简单,造价低,阻力小,风机能耗低,操作弹性大而稳定,塔内无死区、不堵塞,特别适用于高气量易结晶的工况[7]。喷淋塔内的传质发生在密集分布的液滴表面,吸收速率主要受气液相对速度[3]以及传质面积的影响,往往难以通过实验方法测得,为此,有必要查明塔内液滴运动及分布情况,以期为喷淋塔设计与优化提供科学依据。

针对喷淋吸收塔,已有的工作主要集中于吸收特性以及流体力学特性的研究。Jerzy Warych等[8]建立了喷淋塔内湿法烟气脱硫模型,得出结论是:液气比与液滴直径对吸收率影响较大,增大气液相对速度可显著减少传质阻力;李仁刚等[9]建立了塔内液滴运动微分方程,并讨论了工艺参数对吸收塔阻力及传质面积的影响;李荫堂等[10]对比了不同液滴尺寸对液滴停留时间分布的影响,认为细小、均匀的雾化条件可显著延长液滴的停留时间,增大传质面积。上述研究表明,喷淋塔传质特性受气液相对速度与传质面积的影响尤为显著,但是,专门针对喷淋塔内液滴分布的研究尚未见诸报道。

1 过程分析

以分散液滴在吸收段内运动规律作为研究重点,吸收液由循环泵提供压力,经喷嘴破碎为细小液滴作为分散相散布在吸收段内,与气相接触传热、传质与反应。本文围绕逆流吸收系统建立液滴运动数学模型。

1.1 模型建立

受力分析

为便于计算,对液滴下落过程作如下假设:①下落液滴为互不影响、孤立存在的刚性球体,大小均一,忽略液滴蒸发;②气相在塔内以活塞流运动,同一截面各个位置气速相同;③喷嘴锥角较小,液滴离开喷嘴形成喷淋层后,作竖直向下运动;④气液逆流接触,忽略塔壁对液滴下落的影响。

图1 下落液滴受力分析图

对单个液滴作受力分析如图1所示,由牛顿第二定律可得:

式中 ug— 气流相对于塔壁的运动速度,m/s;

up— 液滴相对于塔壁的下落速度,m/s;

t — 液滴离开喷嘴后运动的时间;

dp— 液滴直径,m;

U — 液滴与气流相对速度(U=up+ug),m/s;

CD— 曳力系数,无因次;

ρp— 吸收液密度,kg/m3;

ρg— 气相密度,kg/m3;

g — 重力加速度,m/s2。

定义液滴雷诺数Rep为:

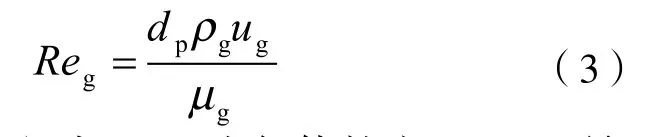

定义气体雷诺数Reg为:

式(2)和式(3)中:μg为气体粘度,Pa·s。易知ρp≥ρg,即可忽略液滴在气体中所受的浮力,联立式(1)、式(2)可得:

在正常操作条件下,液滴雷诺数将在特定范围内变化,气体曳力系数可按文献[11]计算得到。

1.2 模型求解

1.2.1 临界粒径dpc及沉降速度UT

当up=0时,由式(4)可得到临界粒径dpc控制方程:

令式(4)为零则得到:

1.2.2 计算液滴运动速度up

液滴运动速度与下落高度及下落时间服从如下关系:

式中:z为液滴下落位置与喷嘴出口的垂直距离,m。联立式(4)、式(7)可得:

带入初值条件z=0,up=up0,求解式(8)即得液滴达到终端沉降速度之前其下落速度沿高度的变化,而进入匀速段后,液滴下落速度由式(9)计算得出:

1.2.3 计算液滴在塔内停留时间τ

在计算得到液滴下落速度随下落高度变化规律后,停留时间τ的积分计算式为:

式中 H — 喷淋塔吸收段高度,m。将停留时间以无因次准数Fo表示:

1.2.4 计算塔内持液率及比表面积

喷淋塔内液滴沿塔高分布不均,为了反映不同高度位置分散相液滴的浓度(体积分率)分布,定义持液率dR/dz计算式为:

式中 R — 喷淋塔内距喷嘴z高度范围内单位塔截面

分散相液滴所占的体积,m3/m2;

L — 喷淋密度,m3/(m2· s)。

吸收塔尺寸一定时,塔内比表面积a表示为:

式中 a — 比表面积,m2/m3。

2 结果与讨论

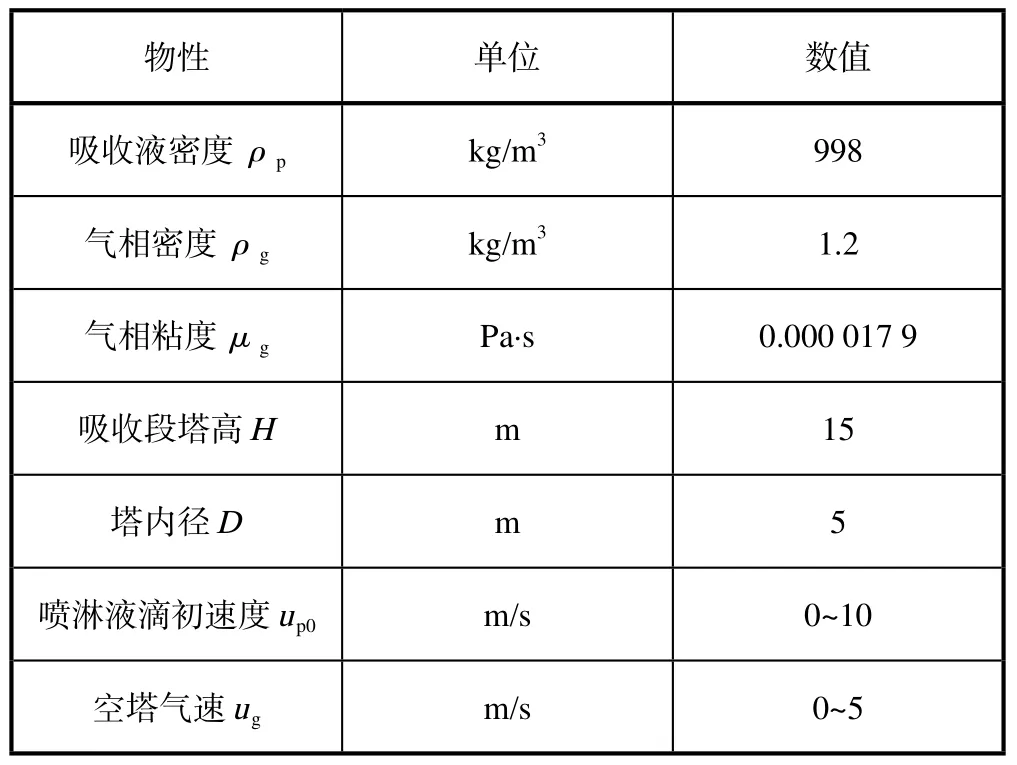

计算所采用的参数示于表1。

表1 计算参数

2.1 临界粒径

临界粒径dpc随空塔气速ug的变化关系如图2所示。由图2可知,液滴的临界粒径随空塔气速的增加而逐渐增加。对液滴直径进行统计分析,结合图2即可知晓空塔气速的上限值。

图2 临界粒径与空塔气速的关系

图3 液滴直径对其终端沉降速度的影响

2.2 终端沉降速度

不同直径液滴的终端沉降速度如图3所示。由图3可见,液滴终端沉降速度随粒径的增大而近似线性增加。这是由于粒径增大一倍,液滴体积将增大八倍,自身重力亦将增大八倍,而液滴所受曳力正比于液滴在运动方向上的投影面积,从而气体曳力增大四倍,当液滴达到受力平衡态时,其终端沉降速度必然增加。

2.3 运动速度

针对气液逆流吸收过程,气液相对速度对传质系数和传质面积的影响十分重要:相对速度增大,可促进气液界面更新,减小传质阻力,有利于吸收。已有的研究表明:传质系数正比于相对速度的1/3~1/2次方[12],但气速一定时,液滴相对速度增大,将导致液滴下落的绝对速度增大,塔内持液率(式(12))降低,传质面积降低。

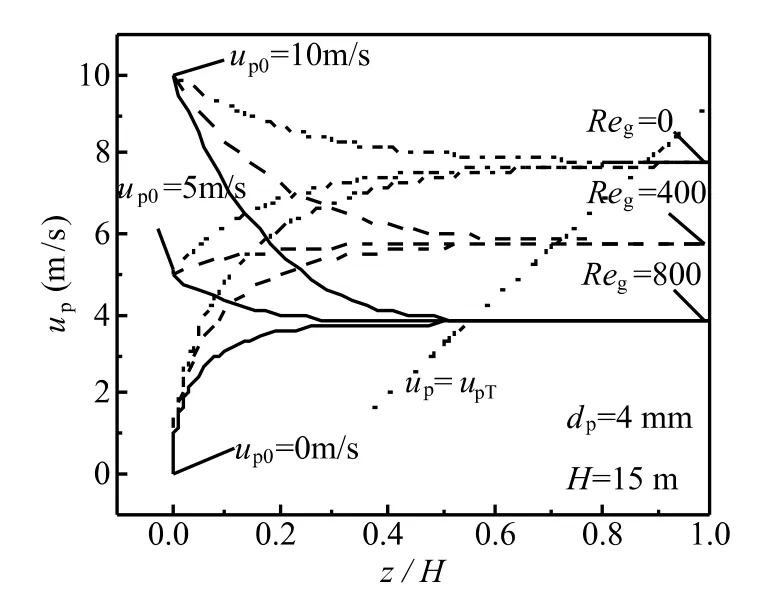

在固定气速为4 m/s的空塔中,液滴以up0=0开始下落,得到不同粒径液滴的运动规律示于图4。由图4可见,液滴先加速下落至一定高度后进入匀速下落阶段,吸收段近半数区域处于匀速段,气速一定时,液滴直径越小,其过渡到匀速段历经的下落高度越短。图5对比了不同气速及液滴初速度对液滴运动的影响规律,由图5可知,对于尺寸一定的液滴,增大气速可降低液滴的下落速度,且液滴初速度up0不同,呈现的运动规律不同。从图5中还可看出,较高的气速可使液滴提前进入匀速运动阶段。综上所述,粒径越小的液滴对气速的“敏感”程度越高,气速越高对液滴下落的阻碍作用越显著。

图4 液滴相对速度随下落高度的变化趋势(ug=4 m/s,up0=0 m/s,H=15 m)

图5 不同初速度及空塔气速对液滴速度的影响

2.4 停留时间

液滴的停留时间[13]决定了喷淋塔内的传质面积以及气液接触传质时间。现以塔内径5 m,塔高15 m的喷淋塔为算例,得到不同初速度液滴在塔内停留时间随空塔气速的变化关系如图6所示。由图6可见,对于尺寸一定的液滴,其停留时间随气速的增大而呈指数型上升趋势。结合图7可知,同一气速下,增大液滴初速度将略微缩减液滴的停留时间,随着液滴直径的减小,液滴停留时间受自身初速度的影响逐渐增大。这是由于增大气速,液滴所受竖直向上的曳力增大,阻碍液滴的向下运动,停留时间增加,而液滴直径减小,自身重力减小,由式(4)可知,液滴运动加速度受气液相对速度影响更大,因此,改变气速和液滴初速度对小液滴停留时间的影响更显著,液滴直径与空塔气速成为影响停留时间的关键因素。

图6 液滴停留时间随气体雷诺数的变化趋势

2.5 持液率及比表面积

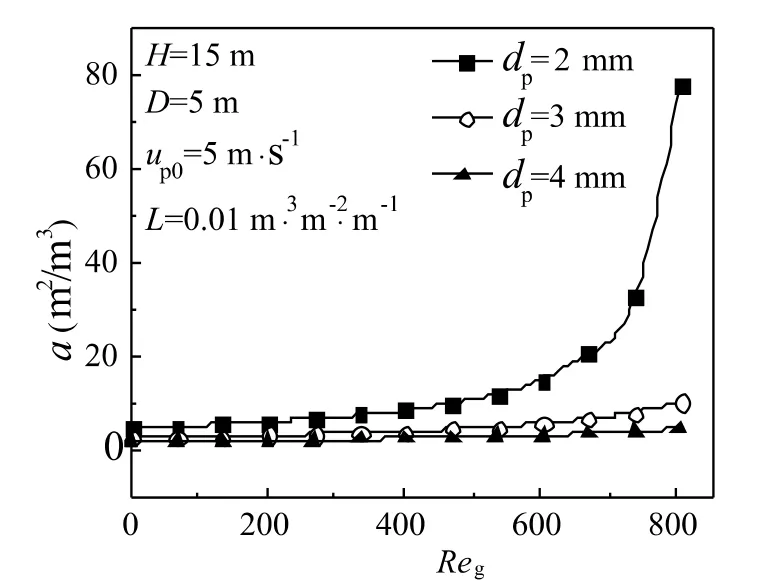

图8为喷淋塔内持液率沿塔高的分布图,由图8可知,喷淋密度及液滴尺寸一定时,持液率主要受空塔气速和液滴初速度的影响,液滴先后经历两个阶段:变加速运动段和匀速运动段。在变加速运动段内,液滴以加速形式下落时的持液率能显著高于减速下落时的持液率,而当液滴进入匀速运动段后,塔内持液率不再受液滴初速度的影响,仅与空塔气速有关,气体雷诺数由400上升至800,持液率上升近3倍。图9对比了不同液滴直径下空塔气速对塔内比表面积的影响,由图9可见,随着空塔气速的增加,喷淋塔内比表面积增大,但对dp≥3 mm的液滴,其比表面积的增幅并不显著。另外,由式(13)可以看出,比表面积正比于喷淋密度,而在实际工况下,提高喷淋密度将升高压力式喷嘴的进口压力,使雾化液滴更细小[14],因而,传质面积增幅应略高于一倍。

图7 液滴尺寸及初速度对停留时间的影响

图8 喷淋塔内持液率随下落高度变化趋势

图9 空塔气速对比表面积的影响

3 结论

本文建立了液滴运动数学模型,研究了操作参数对液滴临界粒径、终端沉降速度、运动速度、停留时间、喷淋塔内持液率及比表面积的影响,主要结论如下:①临界粒径仅受空塔气速的影响,控制喷淋塔操作气速在适当范围内,可减少液滴夹带;②液滴终端沉降速度仅与液滴尺寸有关,粒径越小的液滴对气速的“敏感”程度越高;③增大气速和减小液滴直径可增大液滴在塔内停留时间,液滴初速度对停留时间的影响甚微;④塔内持液率及比表面积正比于喷淋密度,反比于液滴直径,提高空塔气速,粒径较小的液滴在塔内分布更为稠密,能显著提高传质面积;⑤在喷淋塔实际操作过程中,应结合塔的尺寸,针对一定雾化性能的喷嘴,选择适当的操作气速范围,可增大传质面积,并有效降低液滴夹带,以最低的消耗来获取最大的收益。

[1] Gutiérrez Ortiz F J, Vidal F, Ollero P, et al. Pilot-plant technical assessment of wet flue gas desulfurization using limestone[J].Industrial & engineering chemistry research, 2006, 45(4):1466-1477.

[2] Nygaard H G, Kiil S, Johnsson J E, et al. Full-scale measurements of SO2gas phase concentrations and slurry compositions in a wet flue gas desulphurisation spray absorber[J]. Fuel, 2004, 83(9):1151-1164.

[3] Javed K H, Mahmud T, Purba E. The CO2capture performance of a high-intensity vortex spray scrubber[J]. Chemical Engineering Journal, 2010, 162(2): 448-456.

[4] 刘国荣,王政威,魏玉垒,等.喷淋塔氨法烟气脱硫模型与实验研究[J].化工学报,2010,61(9):2463-2467.

[5] Vinci B J, Watten B J, Timmons M B. Modeling gas transfer in a spray tower oxygen absorber[J]. Aquacultural engineering, 1997,16(1): 91-105.

[6] 方立军.喷淋式脱硫塔脱硫特性的试验研究[J].热能动力工程,2011,26(5): 604-608.

[7] Schmidt B, Stichlmair J. Two-phase flow and mass transfer in scrubbers[J]. Chemical engineering & technology, 1991, 14(3):162-166.

[8] Warych J, Szymanowski M. Model of the wet limestone flue gas desulfurization process for cost optimization[J]. Industrial &engineering chemistry research, 2001, 40(12): 2597-2605.

[9] 李仁刚,管一明.烟气脱硫喷淋塔流体力学特性研究[J].电力环境保护,2001,17(4): 4-8.

[10] 李荫堂, 于涛, 李军.烟气脱硫喷淋塔内液滴停留时间[J].环境污染治理技术与设备,2005,5(10): 89-91.

[11] Ashgriz, N. Handbook of Atomization and Sprays: Theory and Applications[M]. Springer, 2011:97-123.

[12] 陶恺, 崔益龙.烟气脱硫系统的吸收塔及停留时间[J].电力科技与环保,2012,28(4): 39-40.

[13] Bird R B, Stewart W E, Lightfoot E N. Transport phenomena [M].Wiley New York, 1960:513-763.

[14] 刘乃玲,张旭.螺旋型喷嘴液滴分布特性及液滴直径经验公式的拟合[J].实验流体力学,2006,20(3): 8-12.