基于CFD方法的啶虫脒结晶釜搅拌器优化设计

严小生 邵洪根 李强

(1.江苏扬农化工集团有限公司,江苏扬州 225009;2.杭州原正化学工程技术有限公司,杭州 310012)

啶虫脒是一种氯代烟碱类杀虫剂,对害虫具有触杀和胃毒作用,并有卓越的内吸活性,是一种高效、安全、广谱、作用机制新颖的杀虫剂。工业上制备啶虫脒的方法通常是将含有啶虫脒的反应溶液冷却结晶制得。

目前,啶虫脒结晶釜通常采用锚式桨,其外观如图1所示。锚式桨的流型以水平回转流为主,轴向混合能力较弱,导致晶体悬浮能力差;且近壁区流速大,轴附近流速小,流体速度分布不均匀,导致结晶周期长,结晶粒径分布不均匀,给固液分离及后续操作带来麻烦。

随着CFD技术的迅速发展,通过CFD模拟的方法可以获取不同过程流体的速度场、浓度场和温度场等详细信息,很大程度上弥补了测试手段有限的不足,为设备的设计和优化提供指导。CFD模拟结果直观,可以节约时间和成本,已经得到了广泛的应用[1-6]。

SP306是一种高效轴流型桨,其外观如图2所示。SP306悬浮能力强,即使固含量达到25%仍能获得良好的悬浮效果。本文对SP306搅拌器进行CFD模拟,以期根据模拟结果对啶虫脒结晶釜进行优化,为结晶釜的搅拌器设计提供指导,提高啶虫脒的产品品质。

1 结晶釜条件

结晶釜内径1 500 mm,直筒高度1 800 mm;挡板四块均布,宽度125 mm,安装离壁距离35 mm;搅拌器直径750 mm,层间距750 mm,底层桨叶离底高度375 mm。搅拌器采用高效轴流型桨SP306。

啶虫脒结晶体系的液相密度874 kg/m3,粘度1.0 cP,啶虫脒结晶密度1 170 kg/m3,平均粒径0.75 mm,结晶体积含量0.05,直筒装液高度1 500 mm。

2 数值模拟

2.1 数学模型

采用有限体积法对质量守恒方程(连续性方程)和动量守恒方程离散求解。液相湍流模型采用标准k-ε模型,该模型形式简单,适应范围广,已经在搅拌釜的数值模拟中得到了广泛应用。采用Mixture多相流模型对固液两相流进行模拟,该模型将多相流视为相互渗透的连续介质。

2.2 网格划分

在进行数值模拟之前,首先应将计算区域离散化,生成网格,然后将偏微分方程格式的守恒方程转化为各个节点上的代数方程组。本文采用非结构化四面体网格进行离散。为提高计算结果的精度,对桨叶和搅拌轴区域作了网格加密处理。划分完毕后网格数量为1 143 139,经检验已达到无关性要求。结晶釜模型的网格划分示意图如图3所示。

2.3 计算方法

从数值模拟的角度来看,模拟搅拌槽的一大难题是如何处理好运动的桨叶和静止的挡板及槽壁之间的相互作用。本文选用多重参考系法(MRF)进行模拟,搅拌器附近的流体区域划为动区域,采用旋转坐标系,将动区域内的流体设为与搅拌器相同的转速进行旋转;其他区域为静区域,采用静止坐标系,将静区域内的流体视为静止。槽内壁面定义为静止壁面条件,搅拌器及搅拌轴定义为运动壁面条件,其中,搅拌轴的主体部分处于静区域内,相对于静止坐标系是运动的,搅拌器相对于旋转坐标系运动速度为0。

图1 锚式桨外观图

图2 高效轴流型桨SP306外观图

3 结果与分析

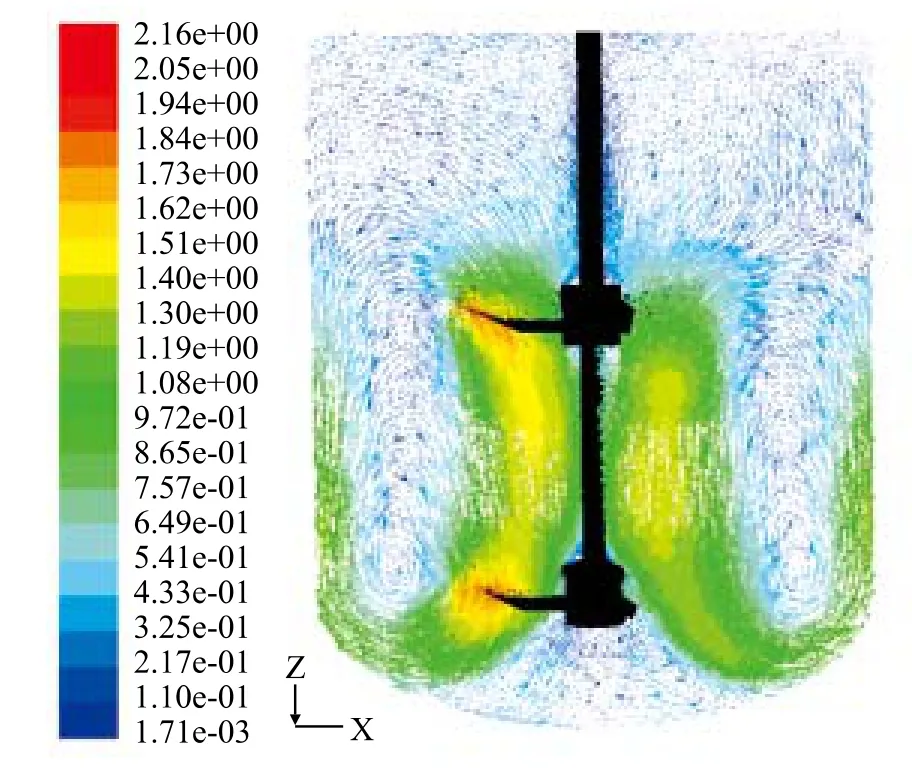

图4为结晶釜在不同搅拌转速下的速度分布矢量图。由图4可见,在搅拌器作用下,釜内形成了一个轴向的全槽混合。

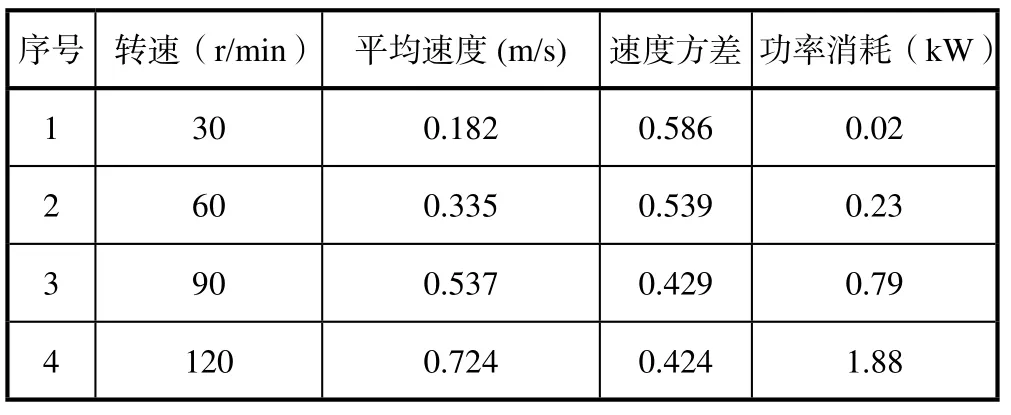

表1为不同搅拌转速下结晶釜流场平均速度、速度方差和搅拌功率消耗。由表1可见,随着搅拌转速的提高,釜内流体的速度增大,速度分布的均匀性也变好,但是到90 r/min之后变化不明显。搅拌转速提高之后,功率消耗也有显著的增大。

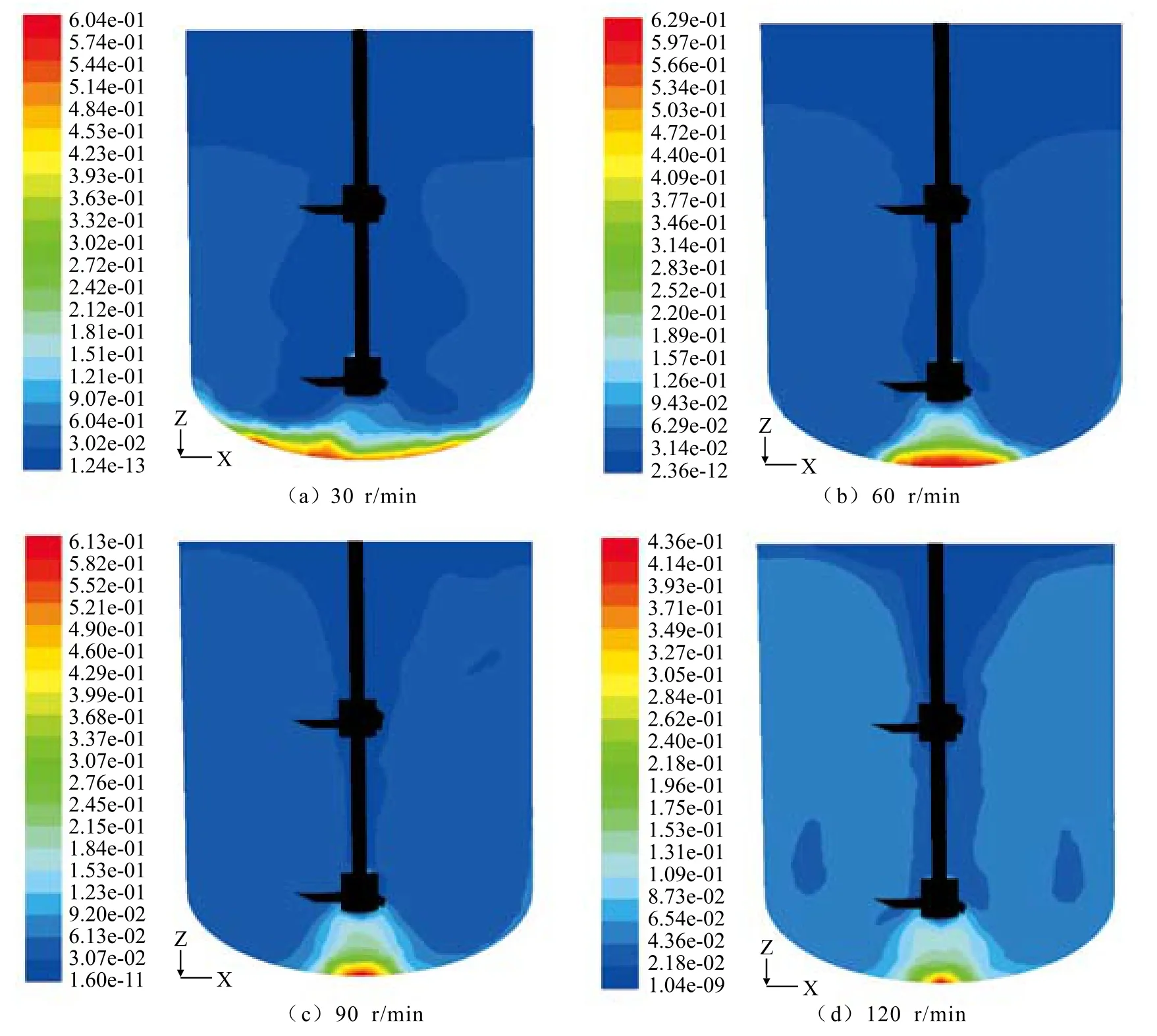

图5为不同搅拌转速下结晶釜的结晶体积含量云图。由图 5(a)、(b)、(c)和(d)可见,随着搅拌转速的提高,结晶的悬浮状态变好,分布越来越均匀。但是搅拌转速超过90 r/min后混合效果已经没有明显提升,且功率消耗也会增大,因此,将90 r/min作为优化后的工业操作条件。

图3 结晶釜模型网格划分示意图

图4 搅拌转速90 r/min时结晶釜速度分布矢量图

表1 不同转速下平均速度、速度方差值和搅拌功率消耗

4 工业应用效果

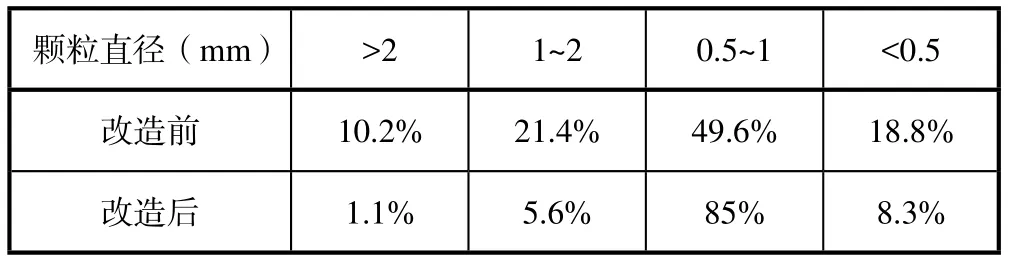

优化后确定SP306搅拌器直径为750 mm,搅拌转速为90 r/min,将优化之后的搅拌方案进行了工业应用,与改造前采用锚式桨相比,结晶的均匀性等技术指标有明显提升,详见表2。

表2 改造前后的技术指标对比

图5 不同搅拌转速下结晶体积含量云图

根据优化与工业应用,将结晶釜的容积放大到了30 m3,仍获得了良好的结晶效果,证明了通过CFD技术进行搅拌的设计与优化是合适的。

5 结论

(1)SP306在结晶釜内形成了一个大的轴向循环,悬浮效果较好,随着搅拌转速的提高,速度分布的均匀性变好,但是,在本文研究的转速范围内,达到一定转速之后变化不明显。

(2)搅拌转速90 r/min,桨径750 mm为本结晶过程的优化设计,经放大与工业验证,证明了CFD优化设计的合理性。

[1] 陈红生,何雄志.结晶罐搅拌流场及传热过程的数值模拟[J].轻工机械,2010, 28(4):26-29.

[2] 王学魁,武首香,沙作良,等.DTB结晶器的流体动力学状态及其对KCl结晶过程的影响[J].天津科技大学学报,2008,23(4):18-22.

[3] 武首香,沙作良.不同操作条件下连续结晶过程的CFD模拟[J].化工学报,2013, 41(6):13-17.

[4] 王鑫,陈慧,梁宝臣,等.四叶片倾斜涡轮结晶器内流场和浓度场模拟[J].化学反应工程与工艺,2009, 25(6):508-512.

[5] 薛兆鹏,徐燕申,牛文铁.基于流体分析的工业结晶器搅拌桨结构优化[J].西南交通大学学报,2003, 38(5):501-504.

[6] 王凯,冯连芳.混合设备设计[M].北京:机械工业出版社,2000.