导向叶片结构对气液旋流器性能的影响研究

黄龙 邓松圣 陈志

(1.后勤工程学院,重庆 401311;2.中国石油集团工程设计有限公司西南分公司,成都 610041)

由于旋流分离器能产生相当于几十上百倍重力加速度的离心力场[1],效率较高,所以,相比于重力式分离器,旋流分离器近年来越来越受到重视[2]。与常规的切入式水力旋流器不同,导叶式旋流器是以轴向为入口,靠导向叶片改变流体方向形成旋流,压降更低,处理量更大,结构也更加紧凑[3],对入口速度的依赖也更小。某新型导叶式旋流器用作天然气重力分离器的入口初分离装置,导向叶片是旋流器的唯一旋转加速部件,其结构直接决定着旋流器的流场分布,对旋流器的性能有着重要影响[4],有必要对其进行深入研究。

本文利用计算流体力学软件,采用预测精度较高的雷诺应力模型及DPM模型[5]对某新型轴流导叶式旋流器内部流场进行了数值计算,探索了导向叶片结构参数对旋流器速度、压降及分离效率的影响。

1 模型建立

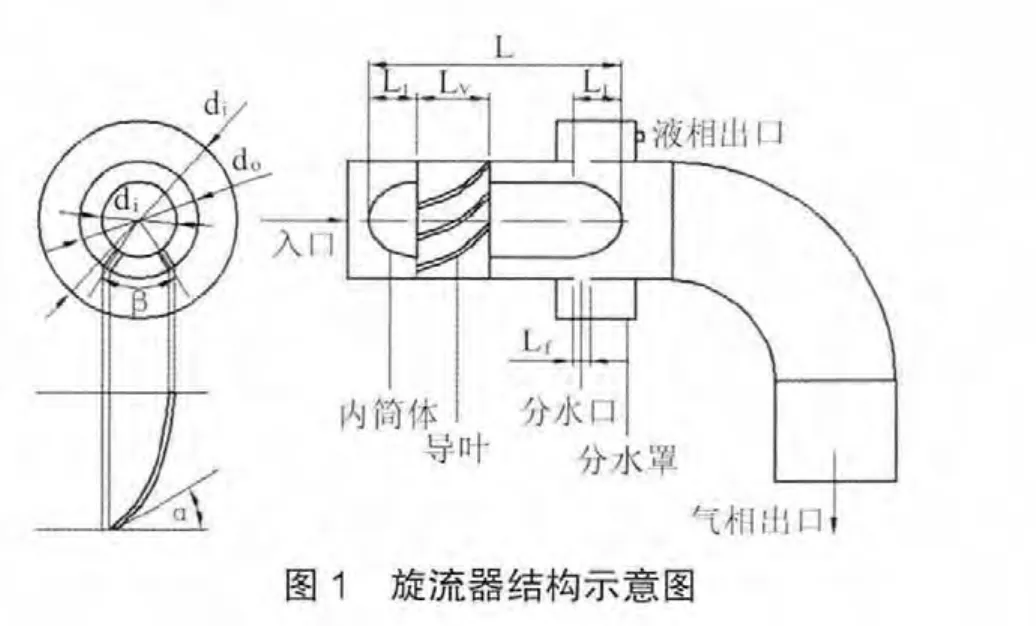

该旋流器竖直安装,气液混合物从入口轴向进入,流经内筒体时流道面积减小,速度增大,然后经过导叶产生旋转,液体被甩向筒壁,从分水口处进入分水罩,从液相出口流出,气体经过弯管改变方向后进入重力式分离器。具体的尺寸为:外筒直径do=100 mm,内筒直径di=70 mm,长度L=200 mm,内筒体上、下引导锥长度L1=300 mm,分水口宽度Lf=5 mm,分水罩直径df=160 mm,导叶的数目为8叶,主要结构参数有导叶末端与水平面的夹角即出口角α和导叶从入口端到出口端的扭转角度β,如图1所示。

通过Solidworks三维建模后导入Gambit,划分区域后采用六面体与四面体形成混合网格。模拟采用实际工况下的天然气介质,密度为82.09 kg/m3,黏度为1.32×10-5Pa·s,离散相为水,液相体积分数约为3%。湍流模型采用精度较高的RSM模型,入口边界为速度入口,根据日处理量20×104Nm3/d计算平均速度,出口按充分发展来处理,壁面为无滑移边界条件,设定分流比为3%;多相模型采用DPM模型,液滴从入口处均匀入射,进入分水罩底部则被捕集分离。

2 导叶参数对旋流器性能影响分析

2.1 导叶出口角的影响

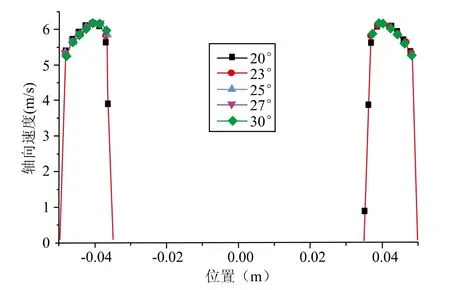

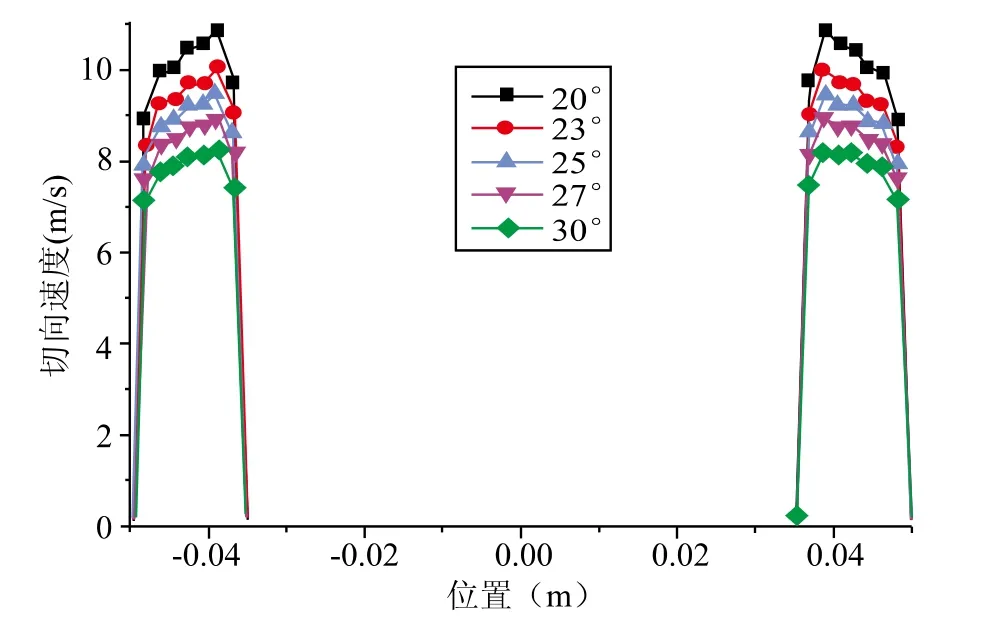

导叶出口角α(见图1)直接规定了气液混合流体流出导叶时的流动方向,对流场影响较大。图2、图3分别为不同入射角度下分离区(叶片下缘30 mm处)轴向速度和切向速度沿径向变化曲线。

图2 不同导叶出口角下分离区轴向速度曲线

图3 不同导叶出口角下分离区切向速度曲线

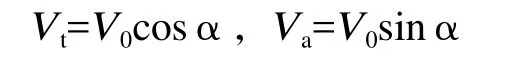

可以看到,轴流导叶式旋流器的切向速度和轴向速度都保持较为严格的对称,不存在传统切向入口旋流器的偏心紊动现象[6],这有利于离散相的平稳分离,是轴流式旋流器的一大优势所在。从图2可以看出,轴向速度基本保持不变,这是由于α角并未改变流道过流面积,而流量不变,故轴向速度也不变。设叶片出口处的气体速度为V0,分离区内气体的轴向、切向速度分别为Va、Vt,则有下列关系式:

Va相同,当α角越小时V0越大,Vt也就越大,这从图3可以明显看出。由于α是锐角,故切向速度明显大于轴向速度,这有利于离心分离。

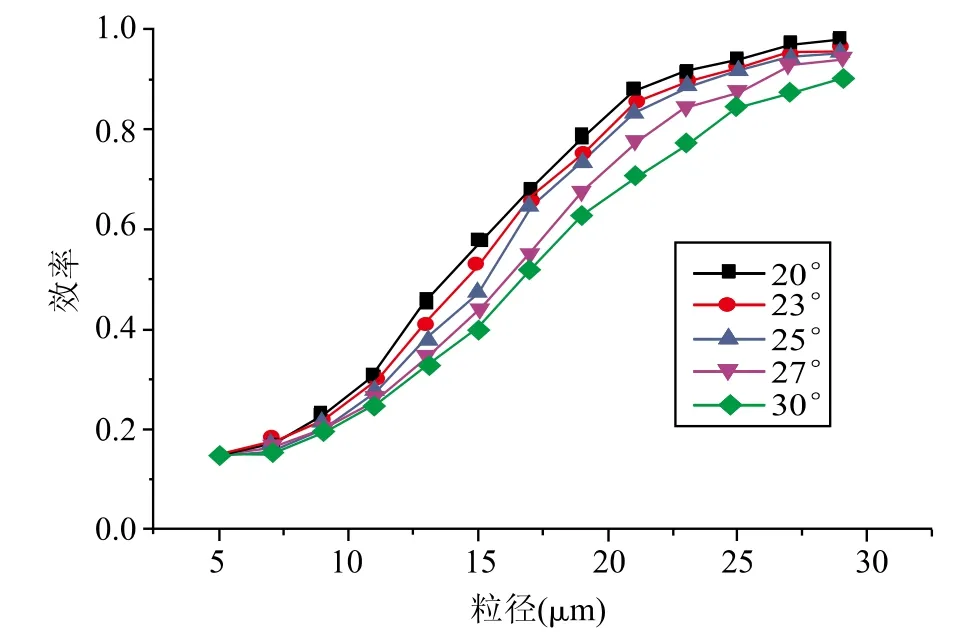

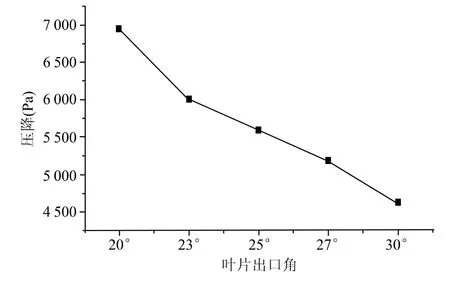

图4为不同导叶出口角时的分离效率曲线,可以看见,随着α角的减小,切向速度增大,使液滴所受离心力增大,而轴向速度不变,液滴受到的向下的气流曳力也较小,所以,分离效率也逐步提高,但是提高的效果在减弱,当出口角减小到25°以下时,对分离效率(特别是15μm以上的较大液滴)的提高效果已经不明显,曲线趋于一致。并且从图5可以看到,出口角减小还会使旋流器压降直线上升,增大旋流器的能量损耗。所以,旋流器分离器导叶出口角度保持在23°~25°时较为合适,这样可以提高分离效率,同时减少资源的浪费和压力的无谓损失。

图4 不同导叶出口角下分离效率对比

图5 导叶出口角对压降的影响

2.2 导叶扭转角的影响

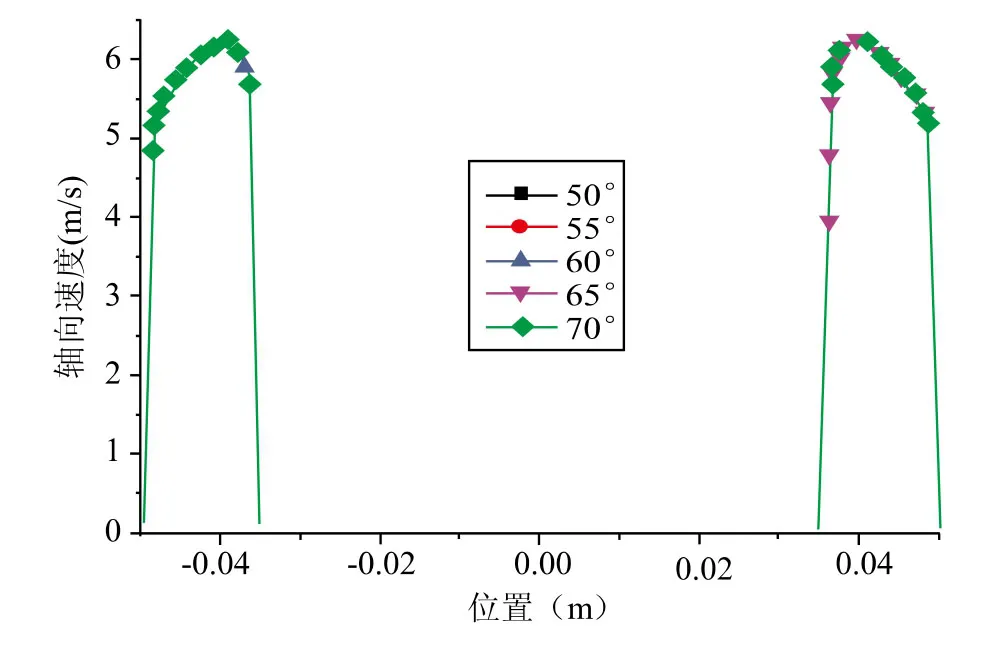

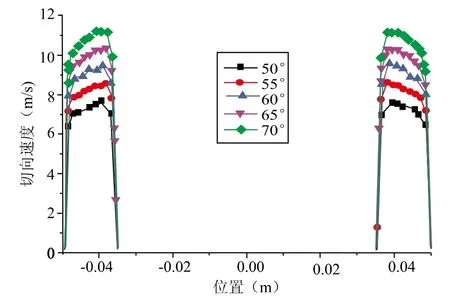

导叶扭转角度β是叶片的另一重要参数,和导叶出口角一样,改变β角不会对轴向速度造成影响,如图6所示。而对于切向速度,增大β相当于在同样的流道长度内使气流偏转更大的角度,自然会造成分离区切向速度的增大,如图7所示。可以看到,随着导叶扭转角的增大,分离区切向速度基本保持正比增加,并且增大幅度较改变α角要大。

图6 不同导叶扭转角下分离区轴向速度曲线

图7 不同导叶扭转角下分离区切向速度曲线

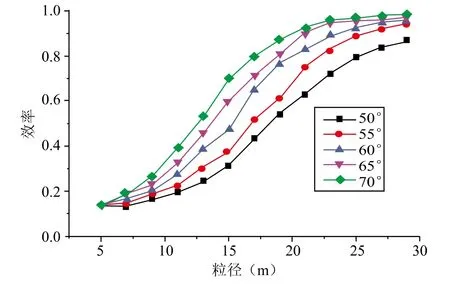

切向速度的增大会提高旋流器的分离效率,如图8所示。可以看到,导叶扭转角对分离效率的提高效果较为明显,除了10μm以下的液滴由于受紊流和气流夹带影响大,提升效果不明显外,其他粒径液滴都有5%~10%的提升,直至效率接近100%。

图8 不同导叶扭转角效率曲线

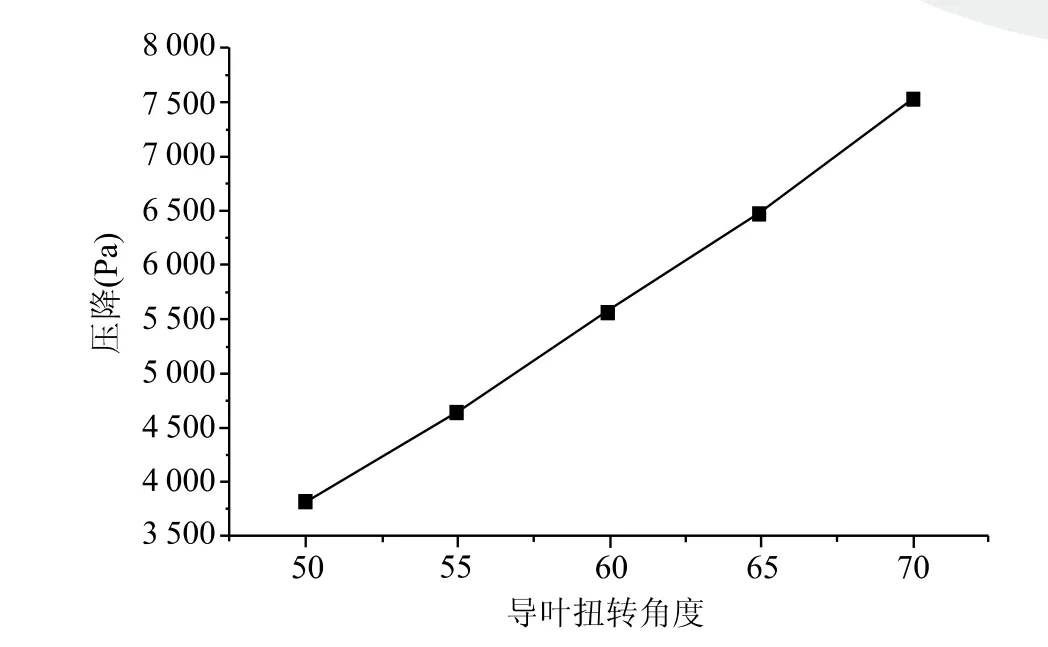

但是同时,切向速度的增大也会导致旋转流体与筒壁间的摩阻损失加剧,增大旋流器的能量损耗,从图9可以看出,压降与β角的增大呈线性关系,β角每增大5°,压降增大900Pa左右。此外,由于该旋流器是用于重力分离预处理,过高的切向速度会导致旋流器出口处气流的紊乱,不利于后续的沉降分离。所以,对于叶片扭转角度,建议可以适当增大以提高效率,但不宜过大。

图9 导叶扭转角对压降的影响

3 结论

3.1 轴流导叶式旋流器速度分布对称,消除了偏心紊动,有利于离散相的平稳分离。

3.2 导叶出口角对轴向速度无影响,减小导叶出口角能加大切向速度从而提高分离效率,但是提高效率逐渐减弱而能量损耗增加,故导叶出口角保持在23°~25°为宜。

3.3 导叶扭转角也不影响轴向速度,切向速度与导叶扭转角成正比,增大导叶扭转角可以提高效率,同时压降也直线增加,建议可以适当提高导叶扭转角,但不宜过大。

[1] 林存瑛.天然气矿场集输[M].北京:石油工业出版社,1997.

[2] 褚良银,陈文梅.旋流分离理论[M].北京:冶金工业出版社,2002.

[3] 丁旭明,王振波,金有海.两种入口结构旋流器性能对比试验研究[J].化工机械,2005,32(2):69-71,87.

[4] 王振波,马艺,金有海.导叶式旋流器内油滴的聚结破碎及影响因素[J].化工学报2011,62(2):399-406.

[5] 韩占忠.FLUENT——流体工程仿真计算实例与分析[M].北京:北京理工大学出版社,2009.

[6] 宋健斐,魏耀东,时铭显.蜗壳式旋风分离器气相流场的非轴对称特性的模拟[J].化工学报,2005,56(8):1398-1402.