HAZOP中原因和后果关系方式的优劣与改进措施

李陈江

(中石化上海工程有限公司,上海 200120)

危险与可操作性分析(HAZOP)在石油化工、医药等领域应用越来越多。在工程设计阶段开展HAZOP分析是提高装置本质安全的有效措施。但是HAZOP分析也有一定的难度,它是一项团队工作,需要依靠多专业有经验人员的集体智慧识别危险,探讨消除和控制危险的方案。

对于一个较长流程的HAZOP,通常会将整个流程切分成若干个小的节点,节点之间存在着物料等流线的传递。这些传递就不可避免的将产生安全隐患的原因或者后果传递出了这个节点,很可能导致节点内的原因在若干个节点后产生安全隐患或者后果;反之,也可能由某个远端节点的原因在当前节点产生后果。对于这些并不在当前分析节点的原因或者后果,需要在后继的HAZOP过程中予以闭合,保证整个HAZOP过程的完整性,也就是保证每一个原因导致的结果均被HAZOP团队的分析讨论覆盖到。

1 HAZOP团队成员的需求

从HAZOP团队的组成来分析,最精简的HAZOP团队通常由:HAZOP主席、记录员、工艺工程师、仪表工程师、操作专家、化学专家等人员组成。每个团队成员擅长与专注的内容存在着明显的不同,却要在短时间内反映(回溯)出HAZOP主席关注的问题所在,实际上并不是那么容易的事情。换句话来说,在HAZOP主席提出一个安全问题的时候,各个专业的工程师需要在有限的时间内对此问题给出需要的答案,实际上是一个效率不高的过程。笔者结合参与HAZOP的经历以及一些文献[1]对团队成员的需求进行如下分析:

1.1 HAZOP主席

作为HAZOP的负责人,HAZOP主席需要将整个流程划分成若干个节点,并选择其中某一个作为分析起点,并在分析过程中负责唤起工艺工程师对后果的联想。由于单个节点可能讨论较长时间,甚至不能在同一工作日完成,所以将造成安全隐患的情景重现,在间断讨论后再恢复至团队脑海中的工作,对于HAZOP主席来说是非常重要的。这项工作可以通过纸质文件再用颜色进行标识,但回溯整个设计意图的工作还是需要再次进行,如果能够在电子PID图上动态显示,那么将大大减轻HAZOP主席的工作量。另外,对于节点外的原因或后果,需要在若干天后再次唤起可能造成当前节点情况的原因,或者可能造成已分析节点中的后果。这就需要一个强大的关键词索引功能,原因和后果中需要标记出未关闭的状态,也就是连接(传递)至节点外的状态。在没有软件辅助的条件下,HAZOP主席必须有良好的记忆力,并且必须按照一定的规律对HAZOP记录进行查阅和复习。

1.2 录入员

录入员更关注录入效率,录入的结果应该显示在团队都能看到的屏幕上供大家检查是否符合之前讨论的结果。同时,配合HAZOP主席的工作,快速检索到需要的节点,并在其中增加相应的文字内容,这将会有助于效率的提高。录入员最好具有化工工艺背景,拥有一定的化工工艺/仪表控制知识,对所讨论的化工工艺有所了解,思路清晰、反应敏捷,以便更好的理解整个HAZOP过程,帮助团队提高分析效率。

1.3 工艺工程师

工艺工程师更关注工艺流程,对在HAZOP分析过程中经常需要解释整个过程的原理以及当前情况导致的后果,需要在流程图、工艺描述、工艺计算间来回切换。这些过程并不需要展示给团队观看,但需要快速的方便工艺工程师操作。

1.4 仪表工程师

仪表工程师更关注仪表可测数据,需要对仪表结构进行了解,同时,对流程图上的连锁关系进行查询。由于HAZOP过程中容易出现长时间的仪表无关性讨论,需要及时显示当前讨论管路,包括快速查询仪表位号帮助仪表工程师快速切换至当前讨论仪表。

1.5 操作专家

操作专家比较关心当前过程的SOP,实际上很可能在分析时,这个节点的SOP还未撰写,整个HAZOP过程恰恰是为SOP撰写提供一个良好完整的分析过程。而操作专家也容易面对仪表工程师同样的问题,就是长时间无关性讨论,所以,快速查询编号的系统同样对操作专家非常必要。

1.6 化学专家

化学专家是整个团队中最了解物性参数的人,他作为MSDS的活字典存在于HAZOP分析团队中,他需要及时检查工艺安全分析内容以及MSDS的内容,为团队提供各种物料性质危险的报警提示。快速检索物性参数显然对化学专家非常必要。

2 HAZOP报告记录方式

从HAZOP报告的记录方式也就是原因与后果的关系方式来分析。笔者通过全程参与HAZOP过程的经验,将记录HAZOP过程的原因和后果的方式总结为两种做法,即原因处列出所有后果和后果处列出所有原因,这两种方法它们各有利弊。现分析如下:

2.1 原因处列出所有后果(方法1)

每次分析一个原因导致流程中的所有后果,只显示因果关系不容易产生混淆,但由于长流程的项目导致后果可能在当前分析流程后的若干个节点中,不容易找到最终的影响结果。容易遗漏产生的后果,但之后节点对之前节点的参照(引用)就会大大减少,HAZOP的关系图相对简单。实际上也就减少了HAZOP进程的折返。

此方法的优点是:如果绘制一张原因和后果的关系(模型)图(每个原因点与后果点组成线段,起点为当前分析节点,终点为后果所在节点)的话,关系图将会是一张若干个点放射状的组合,结构相对简单。这样的关系图对于之后的回溯将会是比较简单的情况,每个原因所造成的后果甚至可以用单独列表的形式列出。为在HAZOP后再次检验分析结果创造了良好的契机。

此方法的缺点也很容易发现:在当前节点分析时,不容易考虑到节点外的后果。如果节点中有若干个对外节点影响很大的原因,将导致当前节点分析缓慢,分析成果中记录了大量外节点信息。不容易控制每个节点所用的时间,也不容易估算出今后节点将要使用的时间,不利于项目进度的管理。

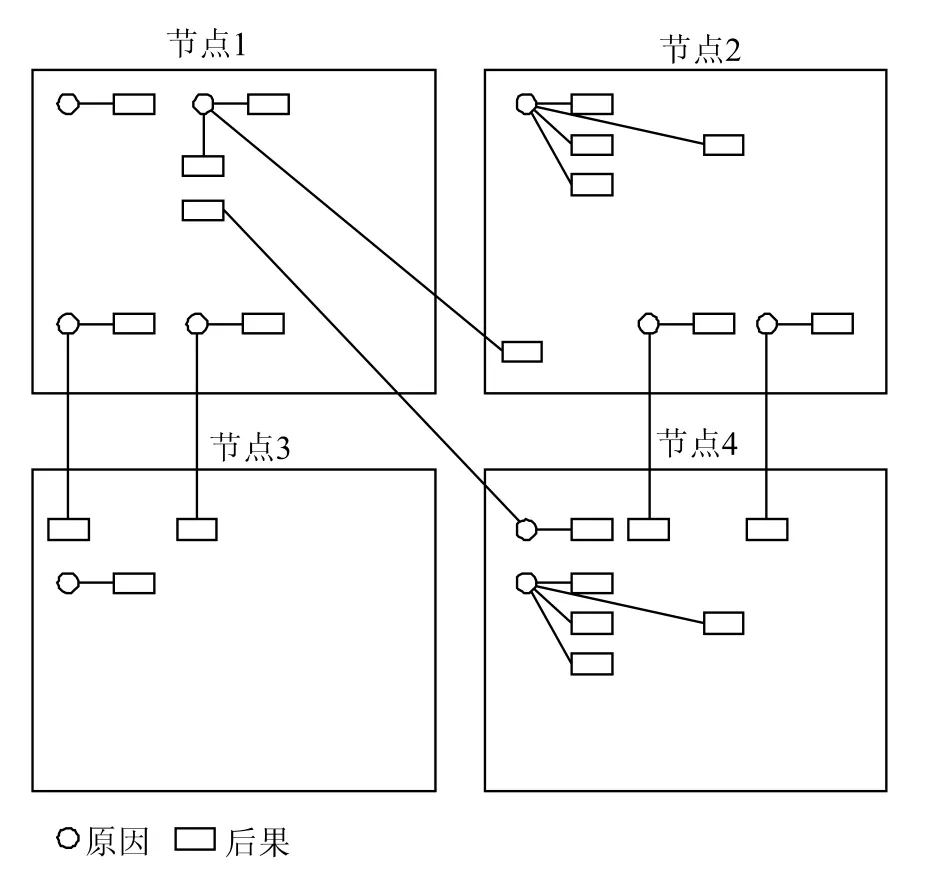

图1中画出了简化以后方法1的四个节点间原因和后果的关系(模型)图,节点1中的原因导致了节点2中的后果,实际记录的结果将会只体现在节点1的报告中,而在节点2中没有体现。节点1中同样包含一个原因来自节点4的后果,节点1分析时可能并没有预见到这样一个后果,而在后续的节点4的分析过程中发现了这样一个可以导致节点1中产生后果的原因,针对这样的情况,方法1恰恰能够处理好这样的情况。因为只要将结果一同写入节点4的记录中就完成了这项工作。

图1 方法1原因关系示意图

2.2 后果处列出所有原因(方法2)

每次只分析一个原因导致当前节点中的后果,非本节点的后果仅标识其后果所在节点位置信息,在后果所在节点再对具体后果进行分析,本节点不描述非本节点后果。实际上最终显示的文本信息就成了后果显示所有原因,原因处有一个指向最终后果的标识。

此方法的优点是:由于非本节点的后果仅标识其后果所在节点位置信息,分析当前节点的进度得以保证,在节点划分合理的情况下,每个节点的分析进程将会比较统一。容易控制每个节点所用的时间,也容易估算出今后节点将要使用的时间,有利于项目进度的管理。

此方法的缺点也显而易见:在先开始分析的节点容易遗漏原因造成的节点外的后果,在后分析的节点容易遗漏由远端原因造成的后果,在最终检查非本节点后果标识时将会完成之前未完成的后果,需要非常的记忆力和对安全问题的敏感性,这对分析团队提出了更高的要求。相应的需要对原因项和后果项设置封闭与否标识,也就是需要在节点之间来回切换。关系网图将会比方法1复杂的多,虽然是以每个节点作为一个范围,但节点内会有很多引用或者指向其他节点的标识,否则,在之后的节点容易忽视之前节点引入的安全隐患。

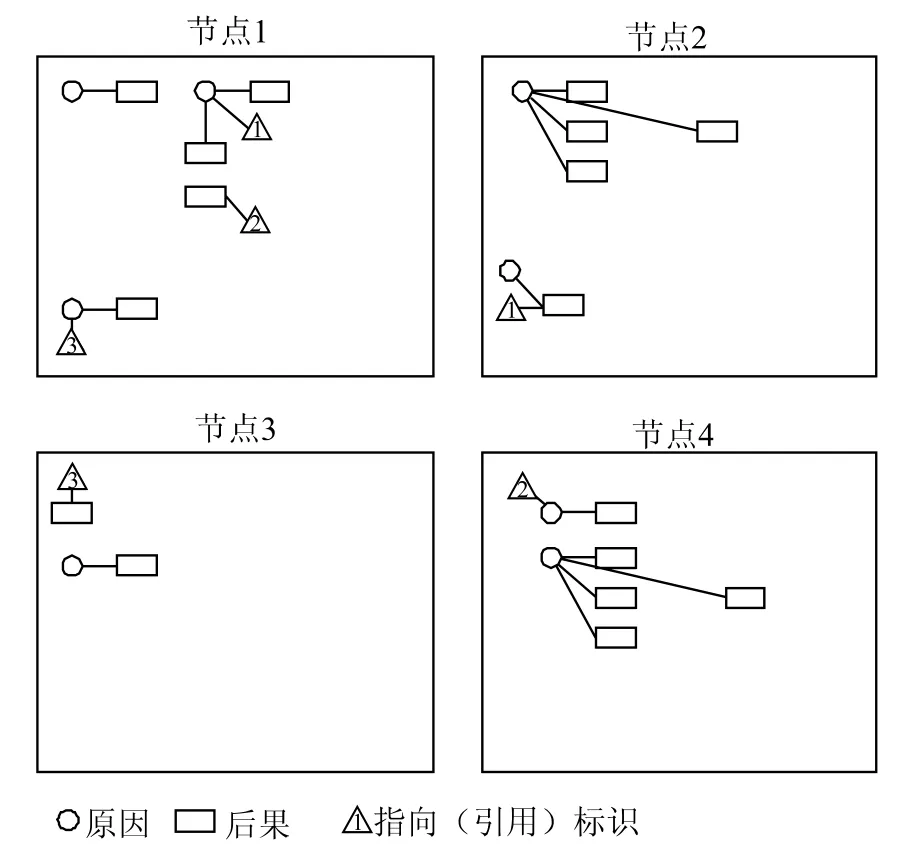

图2 方法2原因关系示意图

图2中画出了简化以后方法2的两个节点间原因和后果的关系图,节点1中的原因导致了节点2中的后果,但实际记录时在节点1中标记后果所在位置,并不直接体现后果,真正的后果将被记录在节点2的报告中。

2.3 讨论

方法2实际上是对于方法1的扩展,从关系图上可以看出图1和图2从图示的角度仅仅是将连线改成标识的形式,并没有改变因果关系图的本质。实际的情况中节点数甚至多至数十个,关系图将会演变成一张蜘蛛网。也就是说节点数增加后,原因和结果的关系图的复杂性将会成倍增加,为了方便讨论,笔者只以四个节点的情况阐述关系图的基本理念。四个节点的关系图也已经能够说明问题了。

根据两张关系图的比较可知,这两种方法对于长流程的HAZOP过程[2]各有利弊。方法1注重因果关系的延续性,讨论的因果关系更有逻辑性,汇总检查时原因和结果在同处显示,不需要在若干个节点间来回跳跃,但是带来的弊端就是分析过程往往可能由于很多非当前节点的后果消耗很长的HAZOP时间,给人一种进度缓慢的表象。方法2则注重节点的独立性,非当前节点后果只是标识,但是,试想一下在若干天后再讨论若干天以前的原因引起的后果,对于HAZOP主席的记忆力、团队成员的回溯能力和完成HAZOP的成就感都是一项挑战。

这两种方法被很多跨国公司使用,例如:世界知名的杜邦公司就使用方法1来进行HAZOP的分析记录。各家都有选择其一的理由,也都或多或少感觉到各自的缺陷。之前已经提及方法2实际上是对于方法1的扩展,将连线改成标识的形式这一改变给后续的改进工作提供了一定的便利。笔者认为虽然方法2看似打断了关系图的连线,实际上却为HAZOP记录提供了一种非常规整化的模型。试想如果整个HAZOP过程每个节点之间都有无法切断的原因和结果连线,那么,整个HAZOP的“蜘蛛网”关系图无论对于团队还是计算机都将是一道难题。

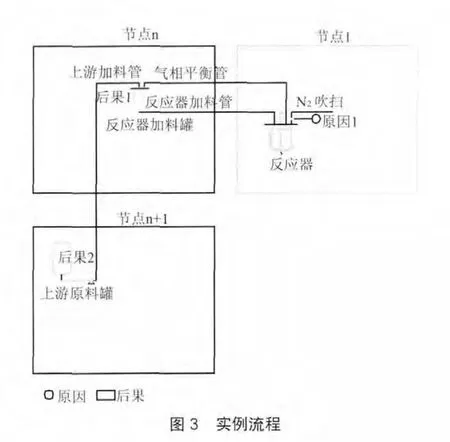

为了进一步展现出HAZOP过程中隐藏的危险性[3],下面用一个实例来说明。如图3中所示,某反应罐(位于当前分析节点1)和它的加料罐(位于若干周后分析的节点n)之间有一根平衡管,这个加料罐从重要性的角度来说,应该是比较次要的,所以,与其他一些次要设备画在一张流程图上,并没有同反应罐画在同一张流程图上,划分HAZOP节点的时候,很容易被划到另外一个节点,而且这个节点要在HAZOP的最终阶段才进行分析,那就已经是若干周后了。假设加料罐需要从上游原料罐(位于若干周后分析的另一节点n+1)接受原料并且稀配,这根平衡管就将成为这两个节点甚至三个节点间的一个恶梦。当反应罐由于PCV阀门损坏或者手动阀门(如:氮气吹扫阀门)误操作发生高压时,加料罐通过平衡管也产生高压,这个时候如果恰逢加料罐接收料液,就会导致加料罐无法接收料液,加料罐的上游就会产生高液位或者高压。图3所示上游加料罐属于第三个节点,一个误操作或者安全隐患就沿着平衡管传递到了很远的第三个节点。第三个节点也许是由其他团队分析的内容。他们的团队如果不是共享数据的话,极大的可能是会忽视来自远端节点的原因的。

3 结束语

既然发现了上述方式的弊端所在,接下来笔者就提出一些改进的建议。常见的HAZOP记录方式完全没有考虑到HAZOP的特殊性,仅仅采用EXCEL或者WORD这样的专注文本编辑的软件,在长达数月之久的HAZOP过程中常常显得捉襟见肘。比如,用EXCEL作为记录工具时,为了显示未完成分析的原因,通常会将颜色修改作为标识,若干个节点后能否再想起来标识的节点含有什么原因会导致当前节点产生不良后果,都是很大的疑问。在之后的节点回来再次查询没有分析全面的原因,对于EXCEL这样的弱类型数据表管理软件也是件效率很低的事。如果遇到之前实例发生的情况,除非HAZOP团队中有一些专业素质很高,记忆力超群的人,恐怕就会忽略可能发生的隐患了。

如果能够开发出一个软件帮助每个成员更好的关注HAZOP过程,更快的给出HAZOP分析需要的信息,将会对HAZOP过程有很大的裨益。现今的时代已经是网络时代,HAZOP分析时往往是每个成员拥有一台PC电脑,如果能充分利用每个成员的PC屏幕空间,提高每个成员的工作效率,显然能够提高整个团队的工作效率,从而缩短HAZOP周期,加快项目进程。

要充分利用每个团队成员的PC屏幕空间,我们就要对HAZOP团队成员各自专注的方向进行分析。这样才能了解HAZOP团队究竟需要什么,现有的记录方式的弊端到底在什么地方。了解了各个成员需要的内容,很容易看出这些成员所共同关注的内容,例如:工艺过程描述、PID等,这些内容需要投射在团队都能看到的屏幕上;同时,每个团队成员又各自有他们自己关心和需要检索查询的内容,这些内容应该显示在团队成员各自的显示器上。笔者基于上述需求提出一个方案,也就是多界面的HAZOP软件,根据不同的成员角色和对应的需求给出不同的HAZOP工作界面,这些界面使用同一个HAZOP分析数据库。对于长流程HAZOP,数据库的使用将有效避免回溯、检索、共享等困难,帮助多个团队在有限时间内完成目标任务。该软件将有如下五个界面:①登陆界面:团队成员根据各自角色登陆并自动进入相应的界面;②录入界面:用于录入HAZOP结果,供录入员专用,并可及时更新HAZOP数据库中数据;③浏览界面:所有的参加分析的团队成员均观看的界面,仅读取数据库中的数据而不修改数据库,保证数据的安全性;④查询界面:用于检查回溯HAZOP过程,主要提供HAZOP主席在会议结束后重新检查结果,查询原因和后果的关系(关闭状态)、分类查询、按工艺参数(压力、温度、流量、液位)查询、按设备位号查询;⑤管理界面[4]:用于管理数据库,初始化数据库(例如:导入设备位号等工作)。由于涉及数据库编程[5],暂时还无法完成软件的所有编制工作,但笔者希望仅以此文作为HAZOP软件开发的思路,开发出基于网络和数据库技术的HAZOP记录软件,从而提高HAZOP分析的工作效率。

[1] 吴重光.危险与可操作性分析(HAZOP)应用指南[M].北京:中国石化出版社,2012. 45-48.

[2] 张斌.HAZOP技术在丁辛醇装置上的应用研究[D].青岛:中国石油大学(华东),2008(5).

[3] 大庆催化裂化装置关键节点HAZOP分析报告_四稿.中国石油大学(华东).环境与安全技术中心.

[4] HAZOP manager V6.0 demonstrations. Lihou Technical & Software Services. 150 Shenley Fields Road Selly Oak Birmingham B29 5BT United Kingdom.

[5] 李欣龙.HAZOP项目工程软件的研究与开发[D].北京:北京化工大学,2009.