多效降膜式蒸发器不同加料方法及出料方法的比较及其意义

刘殿宇

(华禹乳品机械制造有限公司,黑龙江安达 151400)

进入蒸发器的料液温度有两种:一种为低于沸点温度进料,一种为高于或等于沸点温度进料[1]。低于沸点温度的料液在降膜式蒸发器中都要经过预热器将料液预热至沸点或沸点以上的温度方可进入蒸发器中进行蒸发,在多效降膜式蒸发器中,加料方式也不尽相同。有并流加料法,逆流加料法及混流加料法。其中,以并流加料方法最为常见。采用什么样的加料方法及第几效出料是由物料的特性决定的。用于并流加料法末效出料的料液有很多,如:牛奶、果汁、茶浸提液、胶原蛋白、葡萄糖浆等。混流与逆流加料法通常是采用蒸发温度较高的效出料。适合于料液随着蒸发温度降低,浓度增高而黏度在变大的产品的蒸发上,尤其适合含糖量较高的物料。如:用于蜜汁用的蔗糖水溶液、味精生产中的谷氨酸二次母液、果糖、麦芽糖浆、葡萄糖浆等的生产[2]。而牛奶等热敏性物料不宜采用此加料方法。仅以TNJM03-6200型三效降膜式蒸发器在木糖水溶液蒸发中的应用为例进行比较阐述。

1 主要技术参数

(1)物料介质:木糖水溶液

(2)生产能力:6 200 kg/h

(3)进料质量分数:12%

(4)进料温度:66℃

(5)出料质量分数:35%

(6)料液比热按3.887 4 kJ/(kg•℃)计

(7)使用蒸汽压力:0.75~0.8 MPa

(8)装机容量:45 kW

2 不同加料方法的比较

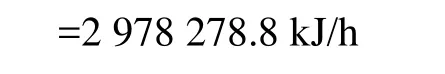

2.1 同种物料及进料参数,不同种加料方法的工艺流程

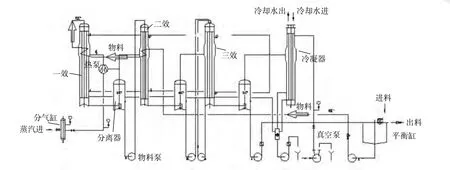

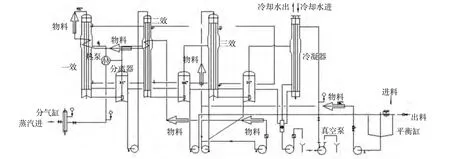

同种物料条件下三种不同加料方法及出料方法的设备流程图如图1所示。

2.2 不同种加料方法其蒸气耗量比较

2.2.1 并流加料末效出料的蒸汽耗量(见图1)

预热级的热量计算:

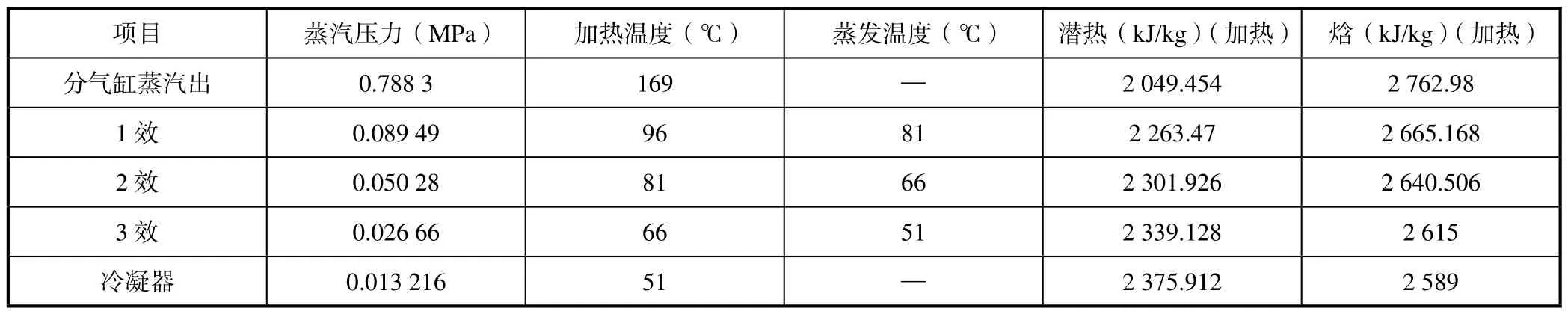

蒸发器设计蒸发状态参数表(见表1)。

料液蒸发时沸点温度(不计管道阻力及加热室内静压强引起的温度差损失,忽略比热在蒸发过程中的微小变化,以下同):1效:81.59 ℃;2效:66.64 ℃;3 效:52.24 ℃。

蒸发量分配:1效:3 235 kg/h;2效:1 418 kg/h;3效:1 547 kg/h。

进料量:S=(6 200×35)/(35-12)=9 434.78 kg/h;取9 435 kg/h。

第一级预热级的热量计算:

Q1=9 435×3.887 4(76 - 66)=366 776.19 kJ/h(这里料液比热取3.887 3 kJ/(kg•℃)

图1 TNJM03-6200型三效降膜式蒸发器并流加料,末效出料

表1 蒸发状态参数

第二级预热级的热量计算:

Q2=9 435×3.887 4(92 - 76)=586 841.904 kJ/h

热量衡算(多次试算结果):

用于第一效加热用的蒸汽量按下式计算:

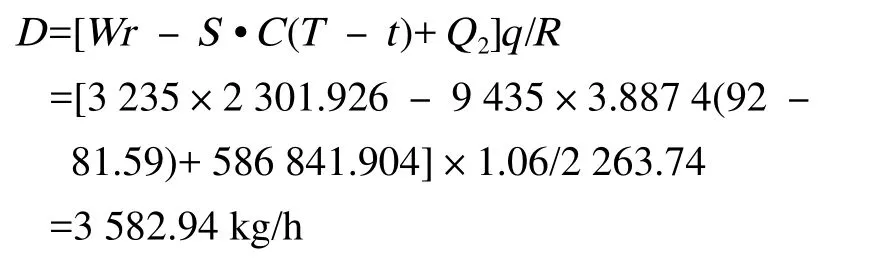

D=[Wr-S•C(T-t)+ Q2]q/R

式中 D — 蒸汽耗量,kg/h;

W — 水分蒸发量,kg/h;W=3 297 kg/h;

S — 进料量,kg/h;S=9 435 kg/h;

C — 物料比热,kJ(kg •℃);C=3.8874 kJ(kg •℃);

T — 进料温度,℃;T=92℃;

t — 料液沸点温度,℃;这里按65℃计算;

R — 加热蒸汽潜热,kJ/kg;R = 2 263.47 kJ/kg;

r — 二次蒸汽汽化潜热,kJ/kg;r = 2 301.926 kJ/kg;

q — 热量损失,5%~6%,这里按总热量的6%计算。

则:

生蒸汽耗量计算[3]:

G0=3 582.94/(1+1)=1 791.47 kg/h(这里喷射系数μ=1)

用于一效加热的一效二次蒸汽量:

3 582.94-1 791.47=1 791.47 kg/h

用于二效加热的一效二次蒸汽量及热量:

3 235-1 791.47=1 443.53 kg/h

1 443.53×2 301.926=3 322 899.239 kJ/h

二效加热蒸发实际所需要的热量为:

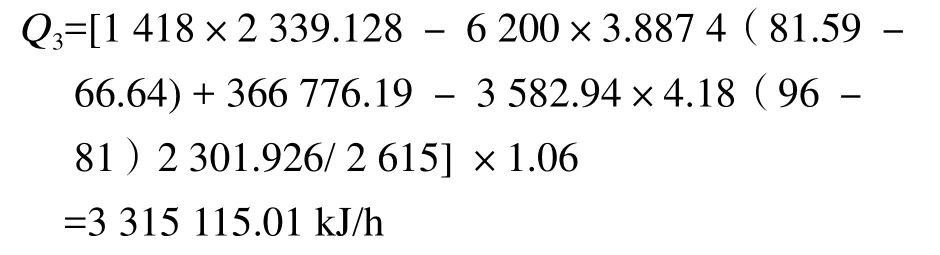

用于三效加热的热量:

1 418×2 339.128 = 3 316 883.5 kJ/h

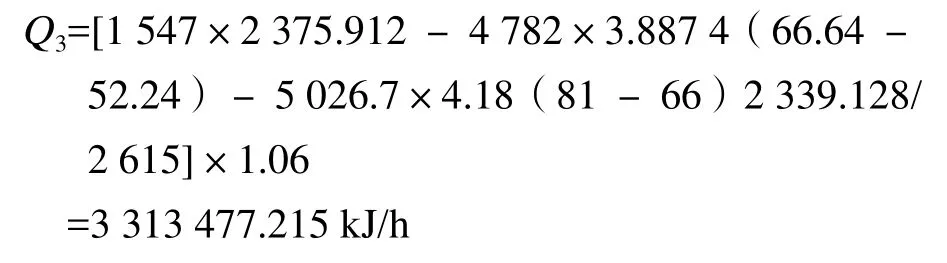

三效加热蒸发实际所需要的热量为:

实际蒸发所需要的热量与用于蒸发的热量之比不低于99%可视为热平衡,因此,不再试算。

由于混流与逆流加料、出料与并流发生了改变,其热量衡算过程与并流衡算过程也不相同。

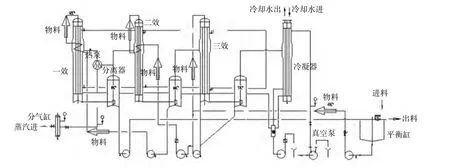

2.2.2 混流加料二效出料的蒸汽耗量(见图2)

预热级的热量计算:

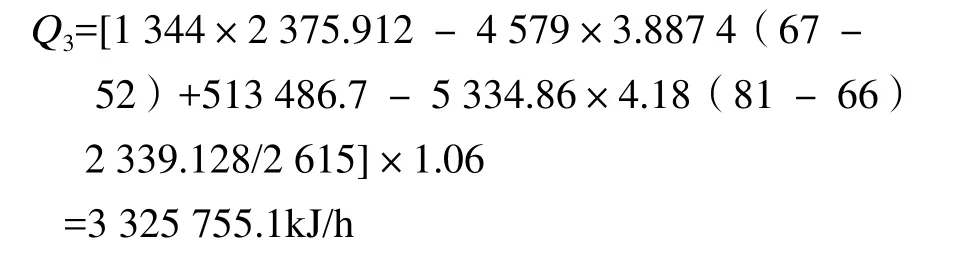

料液蒸发时沸点温度:1效:82℃;2效:67.5℃;3效:51.5℃。

蒸发量分配:1效:3 328 kg/h;2效:1 299 kg/h;3效:1 573 kg/h。

第一级预热级的热量计算:

Q1=7 862×3.887 4(70- 51.5)=565 410.67 kJ/h(这里料液比热取3.887 3 kJ/(kg•℃)

第二级预热级的热量计算:

Q2=7 862×3.887 4(92 - 70)=672 380.3 kJ/h

热量衡算(多次试算结果):

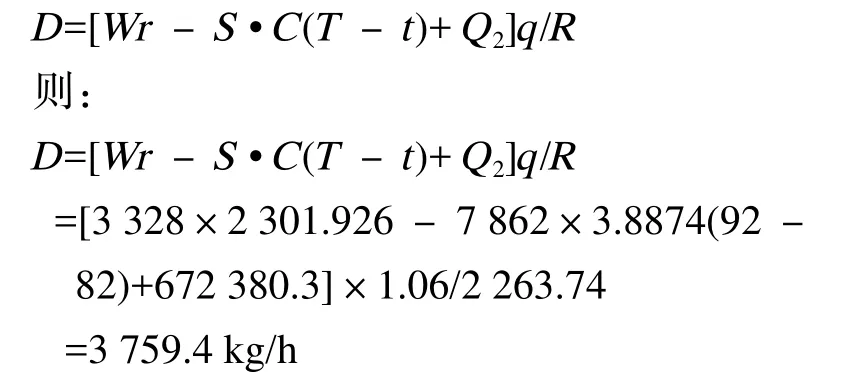

用于第一效加热用的蒸汽量按下式计算:

生蒸汽耗量计算:

G0=3 759.4/(1+1)=1 879.7 kg/h(这里喷射系数μ=1)

用于一效加热的一效二次蒸汽量:

3 759.4-1 879.7=1 879.7 kg/h

用于二效加热的一效二次蒸汽量及热量:

3 328-1 879.7=1 448.3 kg/h

1 448.3×2 301.926=3 333 879.4 kJ/h

二效加热蒸发实际所需要的热量为:

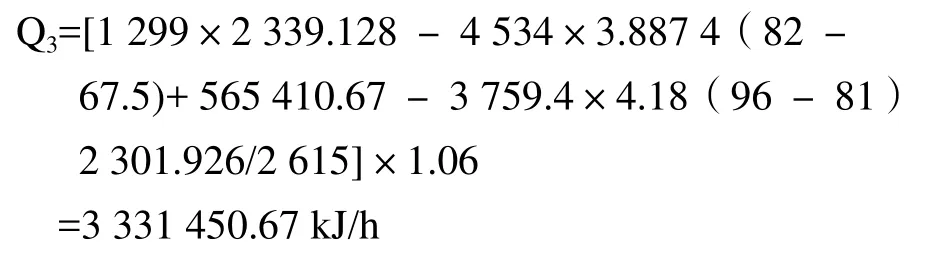

用于三效加热的热量:

1 299×2 339.128=3 038 527.3 kJ/h

三效加热蒸发实际所需要的热量为:

2.2.3 逆流加料一效出料的蒸汽耗量(见图3)

预热级的热量计算:

料液蒸发时沸点温度:1效:82.7℃;2效:66.67℃;3效:51.54℃。

蒸发量分配:1效:3 393.5kg/h;2效:1 274.5kg/h;3效:1 532 kg/h。

图2 TNJM03-6200型三效降膜式蒸发器混流加料,二效出料

图3 TNJM03-6200型三效降膜式蒸发器逆流加料,一效出料

第一级预热级的热量计算:

Q1=7 903×3.887 4(71- 51.54)=59 752.5 kJ/h(这里料液比热取3.887 3 kJ/(kg•℃)

第二级预热级的热量计算:

Q2=6 628×3.887 4(92 - 71)=541 120.25 kJ/h

热量衡算(多次试算结果):

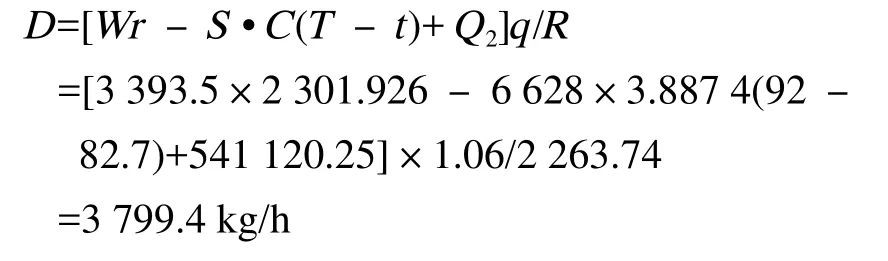

用于第一效加热用的蒸汽量按下式计算:

D=[Wr-S•C(T-t)+ Q2]q/R

则:

生蒸汽耗量计算:

G0=3 799.4/(1+1)=1 899.7 kg/h(这里喷射系数μ=1)

用于一效加热的一效二次蒸汽量:

3 799.4-1 899.7=1 899.7 kg/h

用于二效加热的一效二次蒸汽量及热量:

3 393.5-1 899.7=1 493.8 kg/h

1 493.8×2 301.926=3 438 617.1 kJ/h

二效加热蒸发实际所需要的热量为:

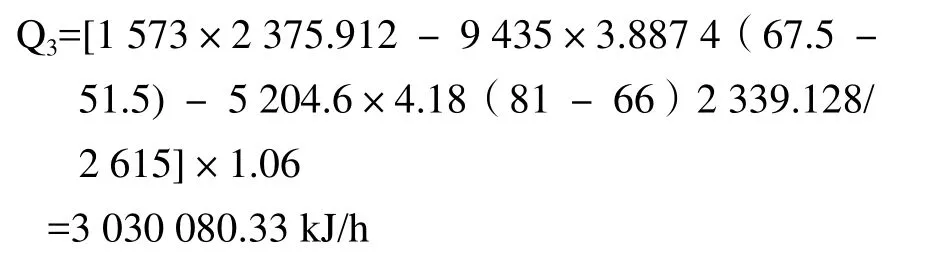

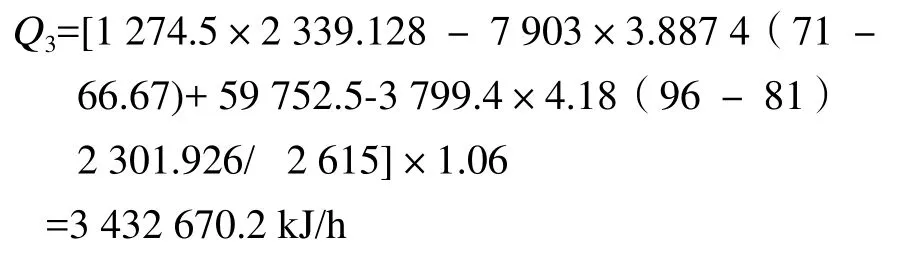

用于三效加热的热量:

1 274.5×2 339.128=2 981 218.6 kJ/h

三效加热蒸发实际所需要的热量为:

从上述不同进料及出料方式可看出,三种不同种加料方法其蒸气耗量分别是:并流加料法:1 791.47 kg/h;混流加料法:1 879.7 kg/h;逆流加料法:1 899.7 kg/h。蒸汽耗量依次增高,经济指标(单耗kg/kg,即每蒸发1 kg水分所消耗蒸汽的量)分别为:并流:0.29;混流:0.303;逆流:0.306。

对热敏性物料,一般不采用后两种方法进料及出料,如对牛奶来说,随着浓度的增高,蒸发温度的升高很容易产生结垢结焦,甚至引起热变性。而对于其它一些料液如:味精生产中的谷氨酸二次母液、玉米浸泡液、葡萄糖浆等却可以采用后两种进料及出料方式[4-5],这是由这些料液特性决定的,随着蒸发温度的降低其黏度增大,甚至还有可能产生少量结晶现象,这样就可采用后两种加料方式。

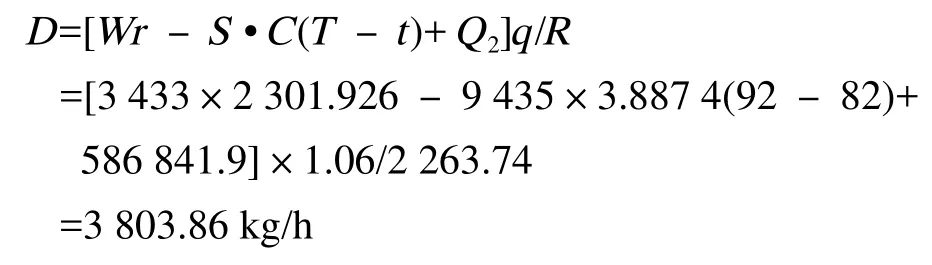

3 低于沸点温度并流加料的蒸汽耗量计算

绝大多数的料液是在比较低的温度下进入蒸发器进行蒸发的。其进料也有上述三种进料方法,后两种不常采用,因此,不再赘述,需要说明的是并流加料末效出料也是最为常见的一种加料方式。仍以上述的参数为例进行阐述,其设备流程图如图4所示。

预热级的热量计算:

共分4个预热级将20℃料液预热至沸点以上的温度。

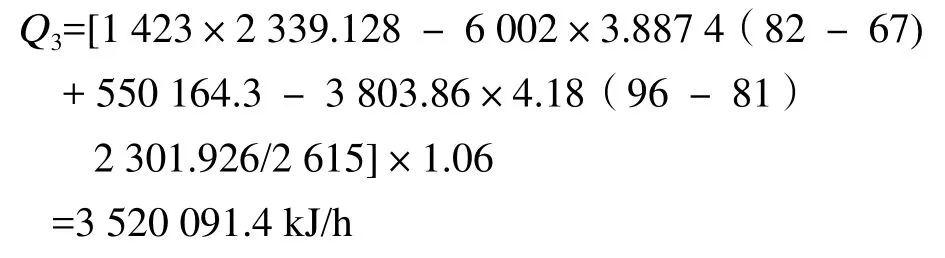

料液蒸发时沸点温度:1效:82℃;2效:67℃;3效:52℃。

蒸发量分配:1效:3 433 kg/h;2效:1 423 kg/h;3效:1 344 kg/h。

第1~4级预热级的热量计算分别是:

Q1=9 435×3.887 4(47 - 20)=990 295.7 kJ/h(这里料液比热取3.887 3 kJ/(kg•℃),以下同)

图4 TNJM03-6200型三效降膜式蒸发器并流加料,末效出料

Q2=9 435×3.887 4(61 - 47)=513 486.7 kJ/h

Q3=9 435×3.887 4(76 - 61)=550 164.3 kJ/h

Q4=9 435×3.887 4(92 - 76)=586 841.9 kJ/h

热量衡算(多次试算结果):

用于第一效加热用的蒸汽量按下式计算:

D=[Wr-S•C(T-t)+ Q2]q/R

则:

生蒸汽耗量计算:

G0=3 803.86/(1+1)=1 901.93 kg/h(这里喷射系数μ=1)

用于一效加热的一效二次蒸汽量:

3 803.86-1 901.93=1 901.93 kg/h

用于二效加热的一效二次蒸汽量及热量:

3 433-1 901.93=1 531 kg/h

1 531×2 301.926=3 524 248.7 kJ/h

二效加热蒸发实际所需要的热量为:

用于三效加热的热量:

1 423×2 339.128=3 328 579.1 kJ/h

三效加热蒸发实际所需要的热量为:

从上述热量衡算可看出这种进料方法随着蒸发温度的降低,各效蒸发量是逐渐降低。由于是低温进料,所以料液经过逐级预热温升至沸点温度以上才进入蒸发器开始蒸发。其蒸气耗量要比上述并流、混流加料法大,与完全的逆流的蒸汽耗量所差无几。而本例最大优点是利用了末效二次蒸汽对料液进行了预热,预热后的蒸汽再进入冷凝器中,这也大大降低了冷凝器的冷凝负荷,起到节能降耗的作用。从上述可看出虽然进料温度比较低,但蒸汽耗量增加并不明显,这主要是因为末效预热温差比较大所带来的效果。

4 结束语

降膜式加料及出料方法不尽相同,其蒸气耗量也有明显差别,采取什么样的加料及出料方法应由料液的特性及工艺要求作出判断及选择。能用一般的生产工艺完成蒸发任务,就没必要采取比较繁复的加料方式[6]。此外,料液的浓度及黏度也是决定蒸发器究竟采用几效出料的关键。这样才能使设备设计更趋于合理化,满足不同料液的生产需要。

[1] 刘殿宇.影响蒸发器使用的几个因素[J].发酵科技通讯,2008, 37(4):46-47.

[2] 刘殿宇.利用末效二次蒸汽进行预热的节能效果及意义[J].中国奶牛,2012,(7):40-41.

[3] 刘殿宇.热泵在蒸发器中的应用效果及注意事项[J].化工设备与管道,2011(2)

[4] 刘殿宇.多效降膜蒸发器中各效蒸发面积的调整[J].医药工程设计,2008,29(3):5-6.

[5] 刘殿宇.降膜蒸发器生产能力降低的几种主要因素[J].发酵科技通讯,2011,40(2):40-45.

[6] 刘殿宇.防止热敏性物料在降膜蒸发器中各效蒸中产生结焦的方法[J].中国乳品工业,2004(7):44-46.