C25沸石分子筛催化合成2-乙酰噻吩连续反应

酆月飞,曾爱武

(天津大学化工学院化学工程联合国家重点实验室,天津 300072)

2-乙酰噻吩是一种噻吩衍生物,是重要的医药中间体,用于制造盐酸度洛西汀、茚地普隆和噻洛芬酸等药物[1]。并且是合成 2-噻吩乙酸必不可少的原料,由于2-噻吩乙酸的广泛应用,使得2-乙酰噻吩具有很大的市场需求量[2]。

目前,关于2-乙酰噻吩的合成已有较多的研究报道,由传统型催化剂磷酸[3]、四氯化锡[4]到新型环境友好型固体酸催化剂磷钨酸[5]、HZSM-5[6]、Sc(OTf )3[7]、C25[8],已逐步克服了设备腐蚀、环境污染、催化剂用量大等缺点。但现有的噻吩酰化研究均采用间歇式催化反应体系,如能实现在固定床上的连续流动反应,则可以实现连续化生产,进一步提高生产效率及经济效益,因此,噻吩酰化连续反应的研究具有重要的理论意义和应用价值。

本实验以新型 C25沸石分子筛为催化剂[8],噻吩和乙酸酐为原料在滴流床反应器中合成2-乙酰噻吩,通过连续实验考察了不同反应温度、原料配比、进料流量以及乙酸作为溶剂时的加入量对液相噻吩酰基化反应的影响,探究反应的最佳条件,为连续工业化生产2-乙酰噻吩提供了指导。

1 实验部分

1.1 实验试剂

实验所用原料有噻吩、乙酸酐、乙酸等,均为分析纯,由天津市江天化工技术有限公司提供;自制C25催化剂。

1.2 催化剂制备与活化

称取10g自制C25催化剂[8]和3g黏合剂 Al2O3,于烧杯中混合均匀,加入4g质量分数为10%的硝酸水溶液,再加入4g去离子水,并搅拌均匀,用自制挤条机将分子筛挤压成直径为 3mm的圆柱形分子筛,放入马弗炉中,以10℃/min升温至120℃,维持2h,再以相同速率升至450℃,焙烧5h,自由降至100℃以下时,移入干燥器中冷却至室温。

1.3 催化剂的表征

13C NMR和27Al NMR通过Varian Infinity plus 300MHz型超导傅里叶变换固体核磁共振波谱仪测得,扫描频率75.4MHz,脉冲延迟5.0s,转速4.0kHz,接触时间1.0ms,接收时间15.0ms。

TG/DTG采用 Perkin Elmer公司的 Diamond TG/DTA热重分析仪测定,氮气为载气,流速30mL/min,升温至600℃,升温速率20℃/min。

1.4 Friedel-Crafts酰基化反应过程

液相噻吩Friedel-Crafts酰基化反应过程如下:在高200mm、内径9mm的滴流床反应器中分别装填5.0g活化后的C25沸石分子筛催化剂,催化剂床层高度均为190mm,采用超级恒温水浴控制滴流床反应器温度。根据反应条件,将一定摩尔比的噻吩试剂与酰化试剂乙酸酐混合均匀后加入 500mL原料瓶中,待温度达到设定值并维持恒定后,通过高压恒流泵按一定流量连续进料,从出料开始每隔2h定时取样,用气相色谱进行分析。本实验规定当噻吩转化率降到90%即为催化剂失活,实验停止。化学反应方程式如式(1)所示。

1.5 分析与测试

反应产物的定量分析采用安捷伦科技有限公司的GC-7890型气相色谱分析仪,氢火焰离子检测器(FID),DB-FFAP 毛细管柱φ0.250mm×30m×0.25μm,汽化室温度 280℃,检测室温度 300℃,柱温为程序升温,70℃恒温3min,升温速度5℃/min升至85℃,保持2min,然后30℃/min升至200℃,保持2min,噻吩的量采用归一法计算。

2 结果与讨论

2.1 正交试验设计与结果

在大量单因素实验的基础上,选择不同水平的温度、原料配比和进料流量为影响因素,进行3因素4水平的正交试验,不考虑因素间的交互作用,选择L16(4)3正交表进行优化实验,确定噻吩乙酰化的最佳条件。各因素水平表见表1。其中进料流量转换为体积空时分别为5.75h、4.03h、2.88h、2.01h。

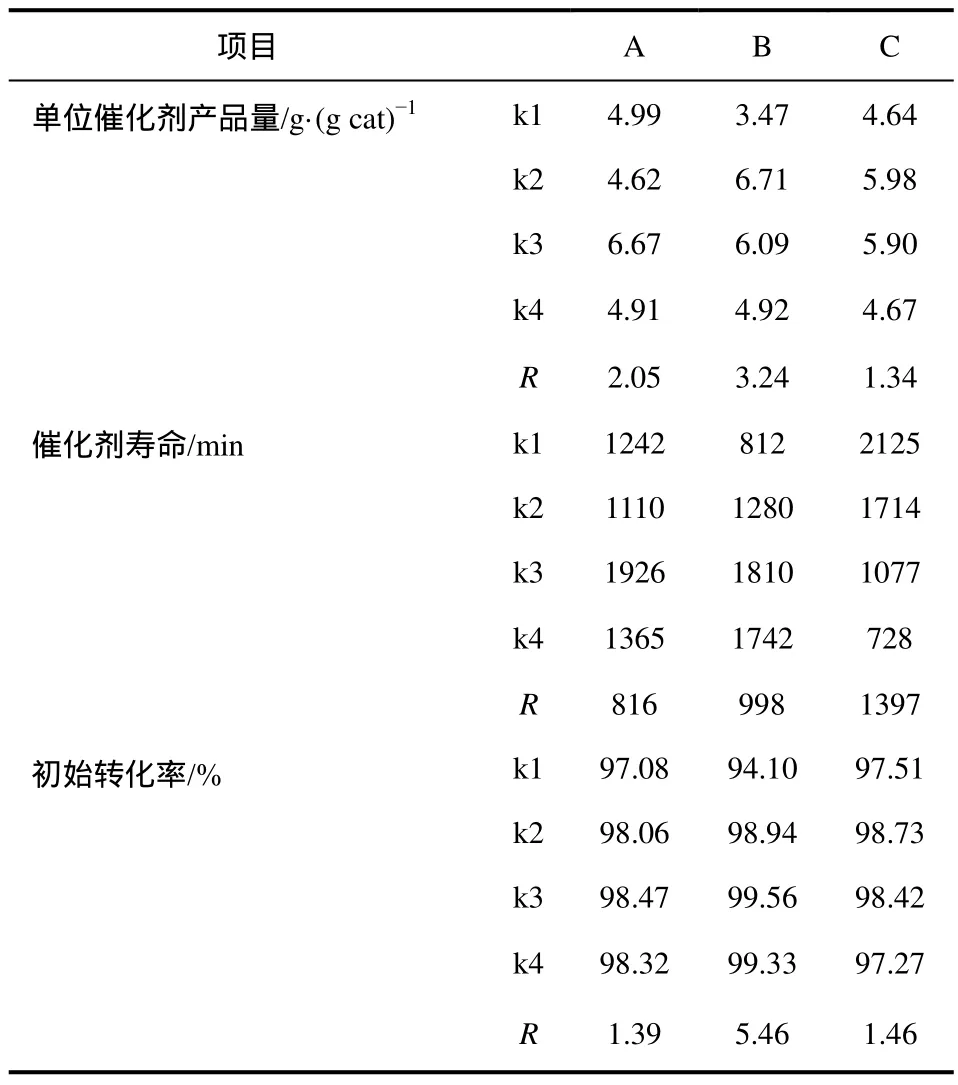

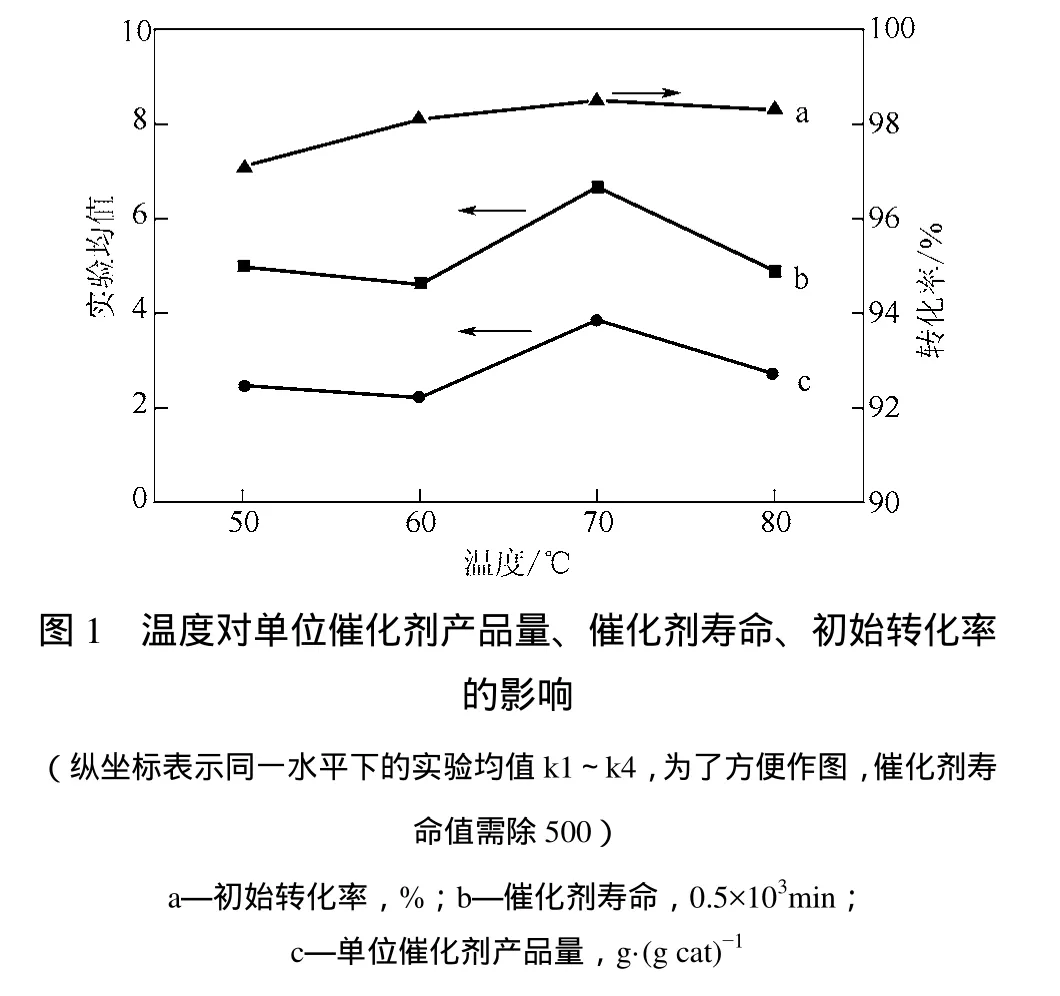

本实验在反应过程中定时取样分析,计算噻吩转化率及2-乙酰噻吩收率,由于副产物3-乙酰噻吩含量极少,可忽略不计,即噻吩转化率与2-乙酰噻吩收率值基本相等,因此只需考察噻吩转化率的变化。采用多指标平衡法,取单位催化剂产品量、催化剂寿命、初始转化率为评价指标进行综合分析。单位催化剂产品量是指单位质量催化剂反应到噻吩转化率为90%时2-乙酰噻吩的产量,考察指标越大越好,涉及催化剂的用量、反应成本的问题,是所有指标中最重要的评价指标。催化剂寿命是指反应由开始到结束的时长,使用寿命越长,反应周期越长,可减少催化剂装卸所耗费的时间,增加产量。反应初始转化率是反应开始约 2h趋于稳定时的转化率,由于反应转化率是随催化剂逐渐失活而不断减小,因此初始转化率即为反应最高转化率,初始转化率越高,反应越完全,产品收率越高。正交试验结果见表2。

表1 正交试验设计

2.2 正交实验结果分析

2.2.1 温度的影响

表3给出了正交试验的极差分析,从表3中可以看出,温度对这3个指标的极差都不是最大的,即温度不是最大影响因素。由图1给出的直观分析图可以明显看出,在不考虑原料配比与进料流量因素影响时,单位催化剂产品量和催化剂寿命随温度的变化趋势完全相同,先升高到70℃后又降低,由于温度升高,催化剂活性升高,促进反应持续进行,但温度过高会使结焦速率相应加快,催化剂失活加快,而50℃相比于60℃稍有增加的趋势可以理解为催化剂活性虽然降低,但结焦速率降低更加明显,故催化剂寿命略有增加,尽管如此,但与最优值70℃仍相差很大。初始转化率也随催化剂活性升高而增大,表现在图1中的变化趋势是随温度的增大而增大,到80℃时略有减少,但温度对其影响不是很大,此时初始转化率的值均在97%以上。综上,对单位催化剂产品量、催化剂寿命、初始转化率来讲,都在 70℃时取得最优值,因此选取 70℃为最佳温度。

表2 正交试验结果

表3 正交试验极差分析

2.2.2 原料配比的影响

通过表3可知,原料配比对单位催化剂产品量和反应初始转化率的极差都是最大的,也就是说原料配比是影响最大的因素。由图2可以看出,3个指标对原料配比的变化趋势都是随着乙酸酐摩尔比的增大先增大后减小。适当增大乙酸酐摩尔比会使噻吩反应完全,有利于提高催化剂寿命和初始转化率,原料摩尔比为1∶3时最好,继续增大乙酸酐摩尔比,催化剂寿命和初始转化率不再升高且稍稍下降,说明过多的乙酸酐已经没有必要,甚至会因为酸酐含量过多发生多酰基化等副反应,促使催化剂加快失活。而对单位催化剂产品量来讲,1∶2的原料配比最优,且与其他配比相差较大,若持续增大乙酸酐摩尔比,原料中关键组分噻吩含量减少,即单位时间内产物2-乙酰噻吩含量减少,虽然催化剂寿命有所增加,但产品总量仍然较之前配比有所减少。鉴于原料配比是影响实验效果的主要因素,3个指标综合对比考虑,可选取1∶2与1∶3的原料配比进行试验,比较验证后再做选择。

2.2.3 进料流量的影响

表3结果显示,对于催化剂使用寿命来讲极差最大,可见进料流量是催化剂使用寿命的最大影响因素。由图3可知,催化剂使用寿命随进料量的减少而延长,0.035mL/min时最长,显然,进料流量越小,单位时间内处理量越小,催化剂结焦速率相应减缓。而单位催化剂产品量与初始转化率的变化趋势均是先增大后减小,进料流量太小,反应容易产生结焦物质并且不易移除,流量太大,原料在床层内停留时间短,反应不够彻底,单位催化剂产品量与初始转化率均在0.050mL/min时取得最优值。鉴于单位催化剂产品量为最重要指标,且流量太小,单位时间处理量太小,不适合工业化生产,综合考虑下取0.050mL/min为最佳进料流量。

综上所述,确定了噻吩酰化的最佳条件为温度为70℃,进料流量为0.050mL/min,原料配比选定1∶2与1∶3进行试验比较。

2.3 验证试验

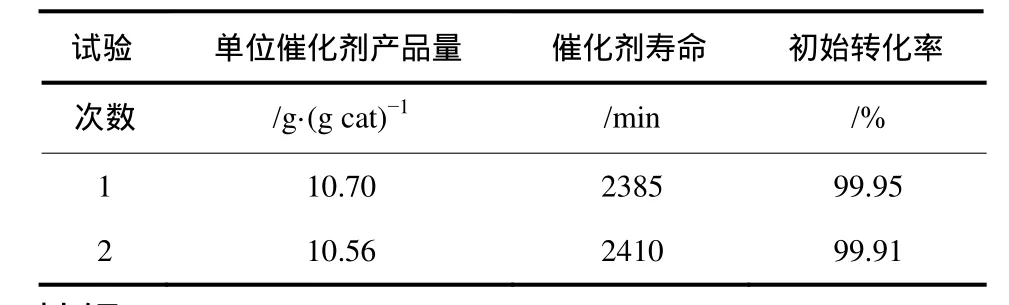

表4给出了在温度与进料流量相同的情况下,原料噻吩与乙酸酐的摩尔比为1∶3和1∶2时的实验结果。摩尔比 1∶3的配比时单位质量催化剂 2-乙酰噻吩产量为8.73g,催化剂寿命是2630min,初始转化率高达99.99%;摩尔比1∶2的原料配比时单位催化剂产品量较 1∶3时增加 22.60%,为10.70g,催化剂寿命较之减少9.32%,为2385min,初始转化率高达99.95%,接近100%。由于初始转化率基本相同,催化剂寿命相差不大,单位催化剂产品量差别较大,且为重要评价指标,因此综合考虑下1∶2摩尔比时条件最佳,并且适当降低乙酸酐摩尔比,也为后续2-乙酰噻吩精制分离降低能耗、节约成本。

确定噻吩酰化最佳条件后,进行重复试验,结果见表5,3个评价指标数值相近,证明实验稳定性好。

表4 验证试验结果

表5 重复试验结果

2.4 产物乙酸的影响

在 C25催化条件下,固定噻吩与乙酸酐摩尔比为 1∶2,反应温度为 70℃,进料流量为0.050mL/min,考察乙酸加入量对酰化反应的影响。分别设定噻吩∶乙酸酐∶乙酸的摩尔比为 1∶2∶0.5、1∶2∶1、1∶2∶1.5、1∶2∶2,结果见表6,噻吩转化率与时间的关系见图4。不同乙酸量的酰化反应结果见表6。

表6 不同乙酸量的酰化反应结果

由表6及图4可以明显看出,在维持最低转化率为90%情况下,乙酸的加入有利于反应的进行,摩尔比为 1∶2∶1时单位催化剂产品量最大,达15.10g;随着乙酸摩尔配比 1∶2∶(0.5~2)的逐渐增加,催化剂活性逐渐升高,使用寿命逐渐增长;摩尔比为1∶2∶1与1∶2∶1.5时,催化剂使用寿命相近,但单位催化剂产品量在1∶2∶1时达最大,且过多的乙酸加入量会加大后续分离工作的难度,因此噻吩∶乙酸酐∶乙酸的最佳摩尔比为 1∶2∶1。

乙酸的加入,有助于反应产物2-乙酰噻吩从分子筛孔道中扩散出来,抑制了反应产物堵塞分子筛孔道和覆盖分子筛的催化活性中心,使得起主要催化作用的活性中心暴露出来,进而增强催化剂的催化活性。然而,过多地加入乙酸,抑制了反应向正方向进行,不利于酰化反应的进行。显然,噻吩与乙酸酐和乙酸的最佳摩尔比为1∶2∶1。

3 催化剂失活机理的初步探究

3.1 傅里叶变换固体核磁共振仪表征

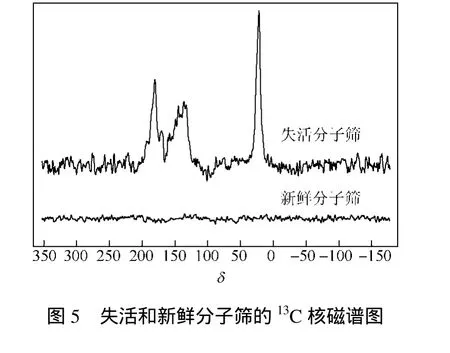

3.1.1 催化剂的13C谱表征

赵地顺[9]报道了用13C MAS NMR 区分的积炭类型主要为:脂肪碳、烯烃碳、芳香碳以及聚芳香碳等。其中分布较宽的是脂肪碳,化学位移范围是10~40;芳香族化合物的是125~145;直链以及支链烯烃为150;当化学位移范围在130~200时,表明存在聚合芳烃。图5是失活前后分子筛的碳谱谱图,从图5可以得出,与新鲜分子筛相比,失活的分子筛表面覆盖有大量脂肪碳、芳香碳,且有可能以聚合物的形式存在,积炭堵塞了分子筛的微孔孔道,覆盖了活性中心,导致催化剂活性有降低的趋势,是分子筛失活的主要方式。

3.1.2 催化剂的27Al谱表征

积炭会对分子筛骨架产生影响,当积炭堵塞分子筛孔道时,将会影响27Al核周围环境,使铝谱发生变化。在铝谱谱图中,50~80代表B酸所对应的特征峰,−10~20和 30~40均为 L酸所对应的特征峰。

图6是失活前后的分子筛铝谱谱图,从图6中可以看出,L酸酸量在分子筛失活后略有减少,基本维持不变,而B酸酸量变化却非常显著;分子筛失活后,B酸酸量显著降低,充分说明在噻吩酰化反应过程中,B酸起到催化的主导作用。

3.2 热重分析表征

图7显示对失活后的C25分子筛催化剂进行了热重分析,并对 TGA数据进行一阶微分处理得到TG/DTG曲线。

从图7中可以清晰地看出,失活催化剂在50~150℃存在一个失重峰,该峰主要是C25分子筛从空气中吸附的水,反应过程中吸附的一些低沸点有机物以及自身的结合水等三方面造成的失重;在200~300℃和 350~400℃时均出现了失重峰,在200~300℃时,表示高沸点物系如2-乙酰噻吩等的失重,而在350~400℃时,则对应如噻吩以及乙酰噻吩等可能出现的大分子齐聚物的失重。因此,在噻吩酰基化反应过程中,C25分子筛的积炭失活主要集中在200~300℃的吸附失活。

4 结 论

(1)通过正交试验确定了噻吩酰化连续反应的最佳条件:温度70℃、噻吩与乙酸酐的摩尔配比为1∶2、进料流量0.05mL/min,在此条件下单位质量催化剂的2-乙酰噻吩产量为10.70g,催化剂寿命是2385min,噻吩初始转化率高达99.95%。

(2)适当的乙酸加入有利于噻吩酰化反应的进行,当乙酸的加入量与噻吩和乙酸酐的摩尔比为1∶2∶1时,能达到最佳效果:单位质量催化剂的2-乙酰噻吩产量为15.10g,催化剂寿命是4215min,噻吩初始转化率高达99.98%。

(3)通过固体核磁共振碳谱分析:分子筛主要为积炭失活,积炭形式有脂肪烃、芳香烃和大分子聚合物三种;铝谱分析得知催化活性主要在B酸位。

(4)通过热重分析得出,失活催化剂出现两个失重峰,主要为分子筛吸附的高沸点物质和可能出现的大分子聚合物。

(5)对于导致催化剂失活的主要物质及其在B酸位上生成机理、采取何种措施来减缓催化剂失活、提高催化剂寿命有待进一步研究。

[1]陈庆.乙酰噻吩的合成方法和应用研究进展[J].才智,2008,14:162-163.

[2]陆咏,袁少波.噻吩及其衍生物[J].精细与专用化学品,2002,22:5-8.

[3]赵雁来,何森泉,徐长德.杂环化学导论[M].北京:高等教育出版社,1992:139-156.

[4]段行信.实用精细有机合成手册[M].北京:化学工业出版社,2001:475-476.

[5]刘荣杏,佘红梅,张洪林.固体酸催化剂合成 2-乙酰噻吩[J].当代化工,2005,34(5):321-322.

[6]刘荣杏,佘红梅,张洪林.HZSM-5型分子筛催化合成2-乙酰噻吩[J].化工科技,2006,14(1):35-38.

[7]Perrier A,Keller M,Caminade A M,et al.Efficient and recyclable rare earth-based catalysts for Friedel-Crafts acylations under microwave heating:Dendrimers show the way[J].Green Chemistry,2013(15):2075-2080.

[8]佟天下,曾爱武.C25沸石分子筛催化液相噻吩Friedel-Crafts酰基化反应的研究[J].高校化学工程学报,2012,26(2):989-993.

[9]赵地顺.催化剂评价与表征[M].北京:化学工业出版社,2011:183-218.