基于夹点技术的烟气处理系统的优化与评价

刘中良,王远亚,张克舫,2,李艳霞

(1北京工业大学环境与能源工程学院,教育部传热强化与过程节能重点实验室,北京 100124;2中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

应用技术

基于夹点技术的烟气处理系统的优化与评价

刘中良1,王远亚1,张克舫1,2,李艳霞1

(1北京工业大学环境与能源工程学院,教育部传热强化与过程节能重点实验室,北京 100124;2中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580)

二氧化碳捕集系统节能技术受到了人们的广泛关注,但基本上集中在系统本身,鲜见有关烟气余热回收利用方面的研究报道,缺少具体的应用方案。然而,要进一步提高二氧化碳捕集系统的效率,就必须对烟气余热进行有效利用。为此,本文以某发电厂与660MW热电联产装置相配套的烟气处理系统为研究对象,首先采用问题表法确定了换热网络的夹点温度,然后通过冷、热物流间的“新”匹配对原换热网络进行改造,得出3种改造方案:烟气余热回收一级换热网络是高温烟气与胺补液之间进行匹配;烟气余热直接回收二级换热网络是高温烟气依次与富液、胺补液之间进行匹配;而烟气余热间接回收二级换热网络包括高温烟气与富液之间的间接换热。通过对以上3种改造方案投资费用的比较,发现烟气余热回收一级换热网络的投资成本最低,是最优改造方案。

烟道气;二氧化碳捕集;夹点技术;优化;回收;投资成本

在遭受“能源危机”、推崇“节能减排”的当今时代,对高耗能的过程工业进行系统的综合优化是非常关键而必要的。在众多的过程优化方法[1-3]中,夹点技术的应用尤为瞩目。夹点分析技术[4]是在20世纪70年代由苏黎世联邦理工学院(ETH Zurich)和英国利兹(Leeds)大学开发的,最初被英国ICI公司用于原油精馏系统的扩产改造[5]。

从夹点技术得到普遍认可和关注至今,很多行业纷纷采用该技术对生产系统进行节能改造,当然也包括电厂烟气处理这一领域[6-15]。例如,Harkin等[7-8]结合夹点技术和线性编程优化方法得出通过有效的热集成可降低50%能耗的结论。Abbas等[10]将二氧化碳捕集单元与电厂耦合,利用夹点分析讨论了系统的换热网络,总结出能量优化可以使能量损耗率降低12.3%。Tan等[11-13]提出一种将夹点理论应用于CCS产能部分初步改造计划的方法。王成运等[14-15]对小产量CO2捕集系统进行夹点分析,仅考虑了CO2捕集局部单元。电厂烟气的处理包括脱硝、脱硫和脱碳3个环节,CO2的捕集只是其子系统,王照亮等也没有考虑烟气热量的回收利用,最终只给出一个新的换热网络,没有对不同的综合换热网络进行对比分析。本文采用某发电厂与660MW热电联产装置相配套的烟气处理系统和相应数据来进行研究分析,不仅着眼于捕集CO2环节,还考虑了烟气脱硫单元,首先通过问题表法确定换热网络的夹点温度,然后利用夹点技术对系统网络进行优化,回收高温烟气的余热,得出3种新的换热网络,并对这些新换热网络进行节能率和投资成本的比较,得出最优换热网络。

1 烟气处理系统的过程描述及物流数据的提取

1.1 烟气处理系统的过程描述

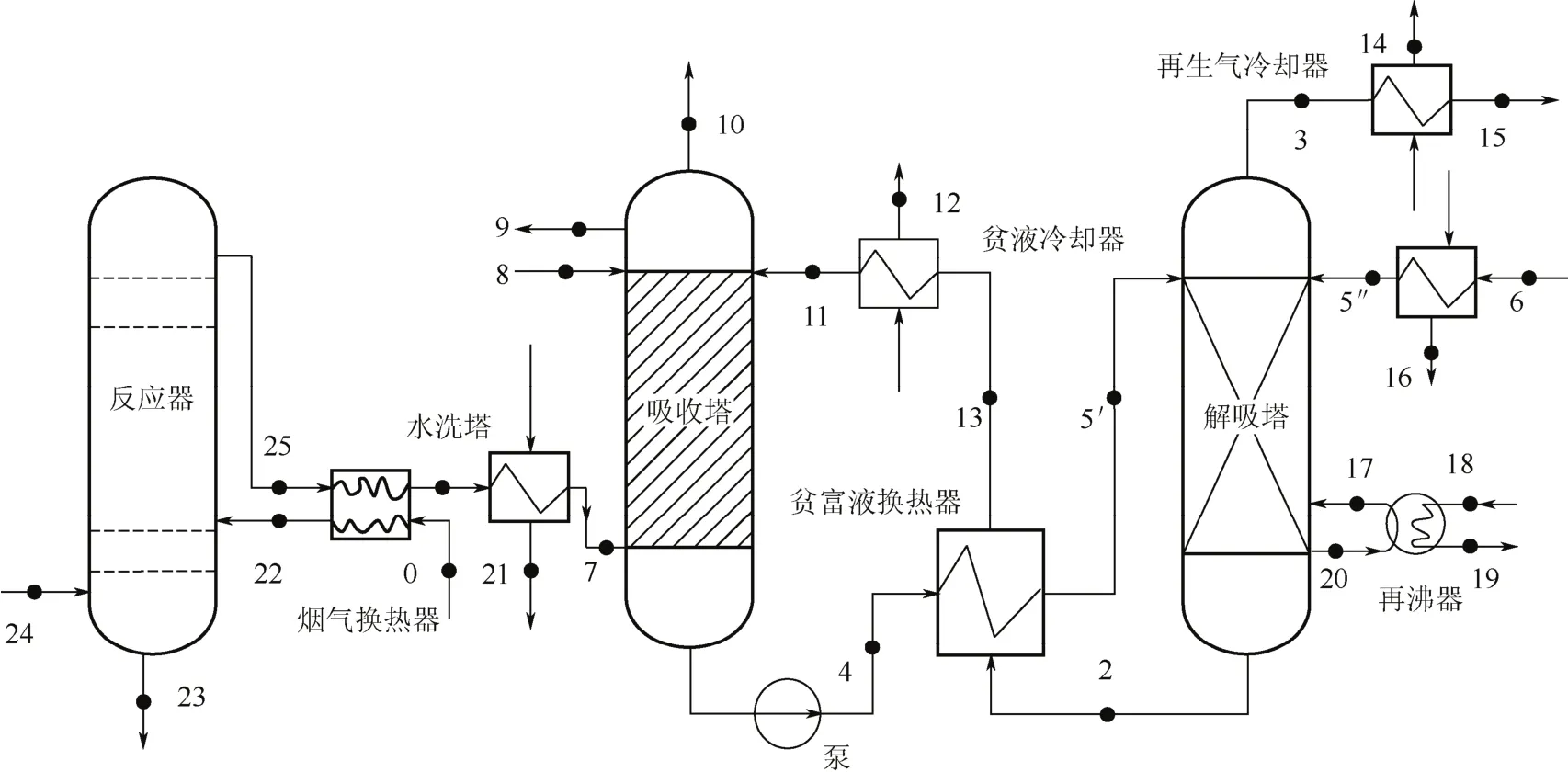

从锅炉排出的高温烟气经过布袋除尘和电除尘之后依次进入脱硝、脱硫和脱碳系统。锅炉烟气最常用的脱硝技术是选择性催化还原法(SCR),由于湿法脱硫工艺的脱硫效率高达95%以上,因此这种脱硫技术得到了广泛应用[16]。如图1所示,吸收SO2的过程为:烟气依次通过烟气挡板、增压风机之后进入烟气换热器,其温度被降低之后进入吸收塔;在吸收塔内烟气经过喷淋层和除雾器,脱除了烟气中的SO2;最后烟气通过烟气换热器升温至其露点以上。捕集CO2的过程主要包括吸收和解吸两个环节。在吸收塔内,烟气中的CO2与进入吸收塔的醇胺溶液(吸收剂)发生反应。富含CO2的醇胺溶液从吸收塔底部流出而被泵入热交换器,同时参与反应后的烟气从吸收塔顶部排入大气。富含CO2的醇胺溶液通过热交换器获得能量之后进入解吸塔,100~140℃的温度下,CO2被解吸出来并从解吸塔顶部流出而进入下一个处理环节,同时贫液从解吸塔流出通过热交换器降温之后被泵入吸收塔以重新吸收CO2。大部分的加热任务由电厂所抽取蒸汽来完成。

图1 烟气处理系统流程

1.2 烟气处理系统物流数据的提取

采用某发电厂与660MW热电联产装置相配套的烟气处理系统和相应数据来进行研究,对该系统进行热力学分析所需的各物流的相关信息均为已知。依据物流平衡数据,将6股物流的参数都列于表1中。

表1 6股物流问题数据表

2 夹点位置的确定

2.1 划分温区

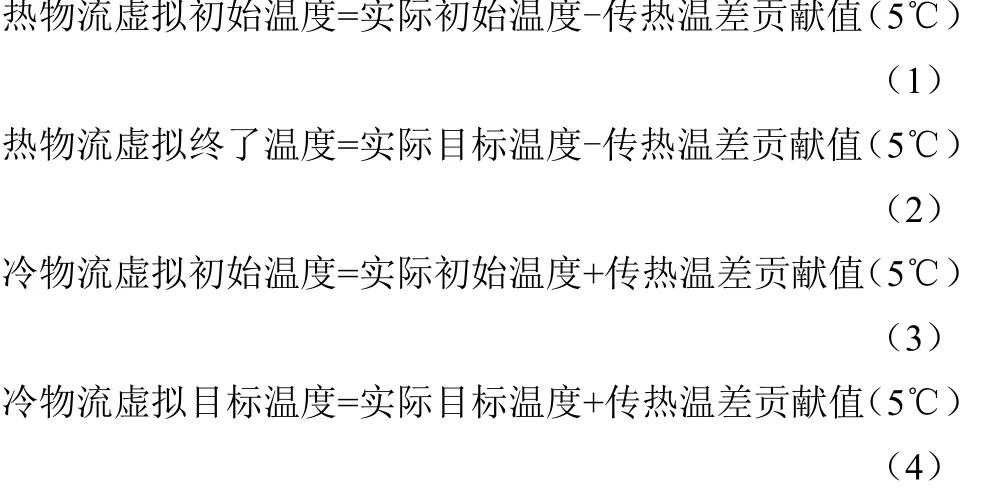

各物流的虚拟温度见式(1)~式(4)。

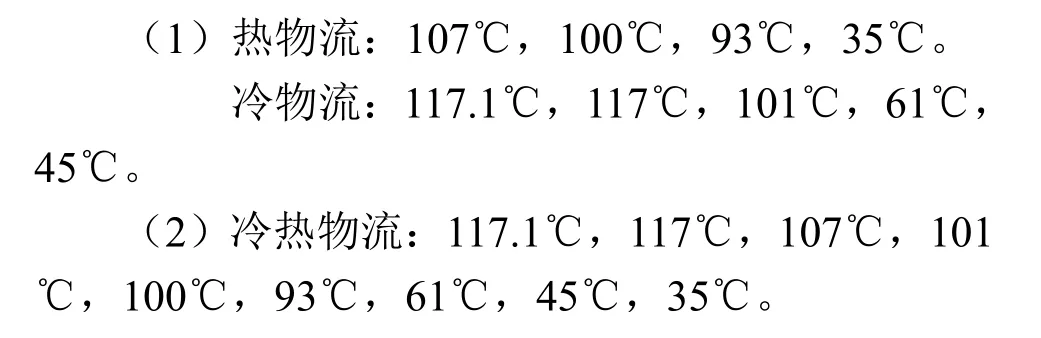

(3)分为8个温区。

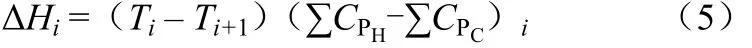

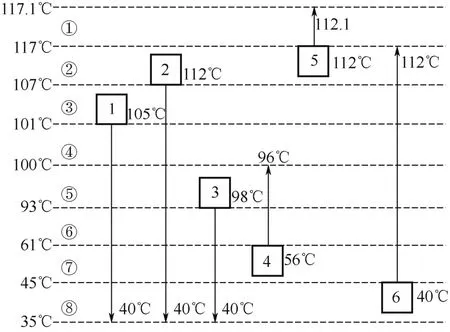

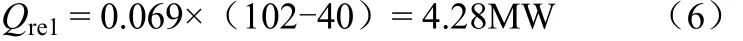

2.2 6股物流问题的温度间隔和热负荷

图2中用垂直的温度刻度对6股物流进行了示意性描述,被各温区分成了不同的层次。例如,在第4温区,物流1、物流2被冷却,而物流6被加热。这样,在每个温区中,可以依据焓平衡确定热能的净盈值或净亏值。对于任何间隔i的焓平衡计算式为式(5)。

计算结果见表2。

2.3 确定夹点温度

温区(i)内所获得的一切热能都可以给温区(i+1)内所有负荷供热。因此,有可能建立起图3所示的热能“级联”。如图3(a)所示,假设没有热能从热公用工程供给最热的温度间隔①,那么所缺少的0.31MW热量传到温度间隔②;在温度间隔②中,它合并温度间隔本身不足的0.69MW热量,于是就有1.00MW的热量不足流入温度间隔③;温度间隔③具有17.45MW的多余热量,所以就把16.45MW的多余热量传给温度间隔④;然后依次在温度间隔⑤、⑥、⑦和⑧中,热量得到累加,最后,有107.44MW的热量传给冷公用工程。很明显温度间隔①、②、③之间传递的负能流按热力学是不可行的。为了使它们刚好可行,就必须从热公用工程加入1.00MW的热量,如图3(b)所示,确定夹点温度是107℃。

图2 各物流和温度间隔

表2 6股物流问题的温度间隔和热负荷

3 烟气处理系统换热网络的优化

3.1 换热网络中物流间的新匹配

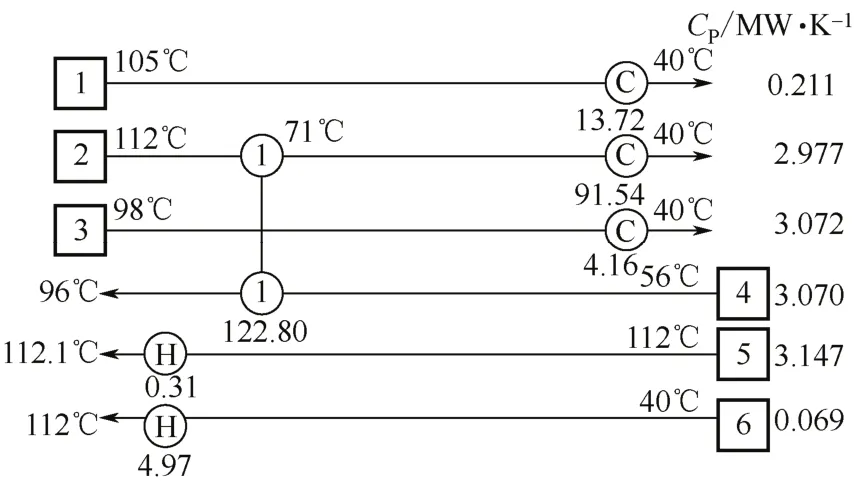

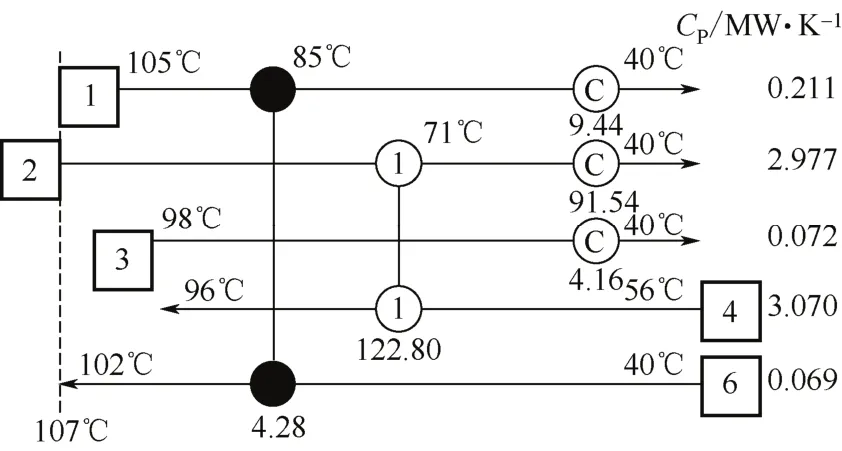

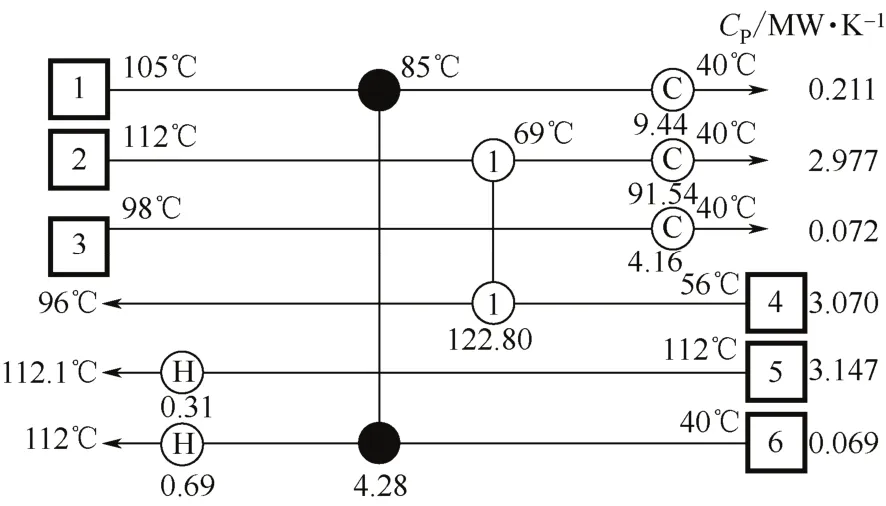

现对换热网络(图4)进行改造。以夹点位置为分界线,分别对夹点以上和夹点以下的冷、热物流间进行匹配。夹点以上,必须满足的准则是CPhot≤CPcold,因此没有可匹配的物流;夹点以下(图5),为避免物流6进行跨越夹点的换热,对物流1和物流6进行匹配,即添加一个换热单元,使物流1、物流6之间进行换热。将夹点以上、以下的设计集成,即可得到如图6所示的烟气余热回收一级换热网络(即新换热网络1)。

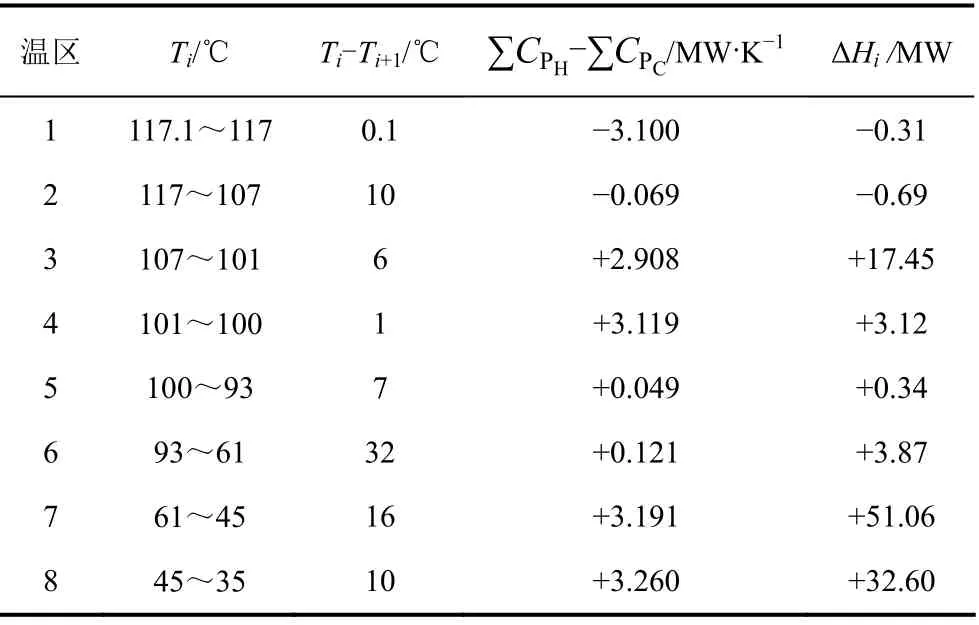

在改造后的网络中,对于物流1和物流6间的新匹配,被回收的热量为式(6)。

物流6需要的热公用工程量为式(7)。

总热公用工程量为式(8)。

图4 现有网络

图5 夹点以下物流的新匹配

图6 改造后的换热网络

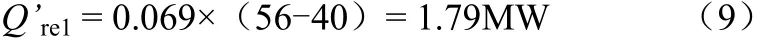

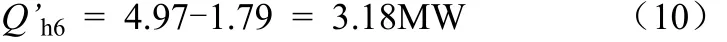

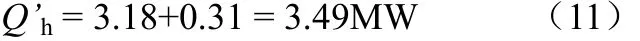

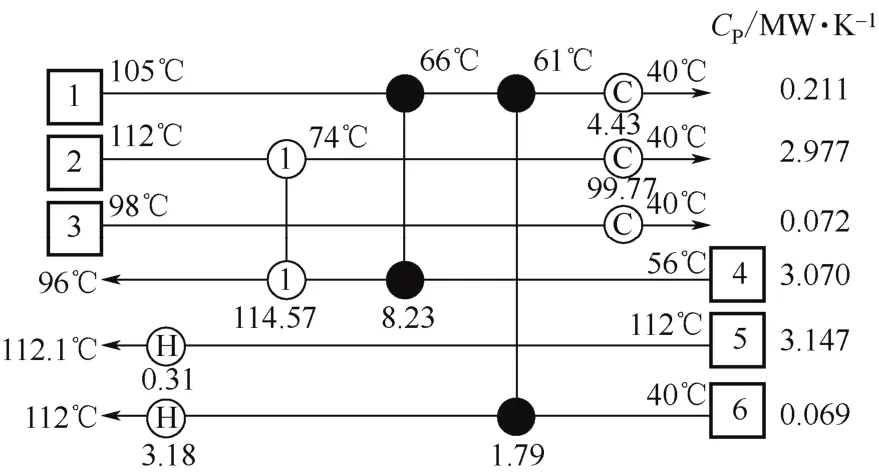

再根据现有网络,强制使物流1、物流4之间进行换热,重用换热器1。然后,物流1、物流6之间进行匹配,这样就形成烟气余热回收二级换热网络,如图7所示。在改造后的网络中,对物流1和物流6间的新匹配,被回收的热量为式(9)。

物流6需要的热公用工程量为式(10)。

总热公用工程量为式(11)。

对于现有换热网络,物流1、物流4之间又存在两种换热方式:第一种是烟气与富液直接换热,形成烟气余热直接回收二级换热网络(即新换热网络2A);第二种是物流1、物流6之间的热量通过循环水间接传递,形成烟气余热间接回收二级换热网络(即新换热网络2B)。

图7 烟气余热回收二级换热网络

3.2 新换热网络的评价

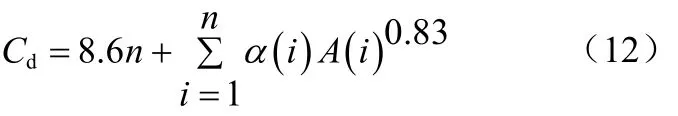

[4],综合比较各设计方案的投资费用。已知网络设备费用的计算如式(12)。

式中,Cd为设备费用,元/a;n为换热器个数;α为单位换热器面积费用,元/(a·m2),对于板式换热器,α取为1000,对于管壳式换热器α取为1500;A为换热面积,m2。

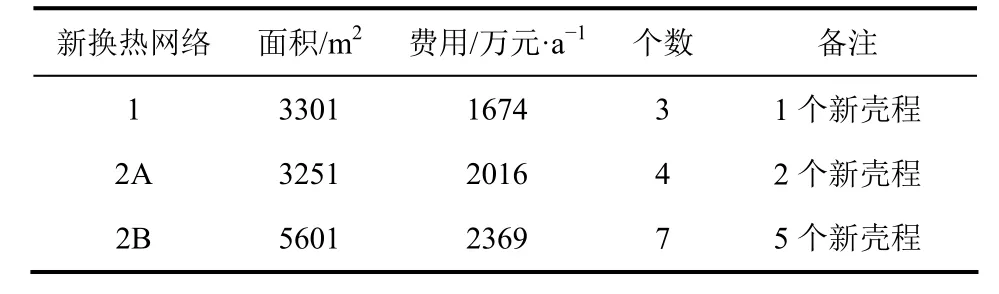

网络操作费用的计算如式(13)。

式中,Co为操作费用,元/a;a为热公用工程的单位费用,元/(a·kW),取值为914;Qhu,min为热公用工程负荷,kW;b为冷公用工程的单位费用,元/(a·kW),取值为123;Qcu,min为冷公用工程负荷,kW。

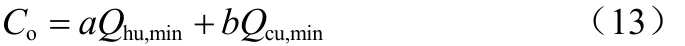

以上3种新换热网络的结果比较如表3所示。由表3可见:新换热网络1是最优设计。虽然新换热网络1的面积较新换热网络2A大,但费用降低。由于热公用工程量减小,相应地,操作费用降低,从而降低了总费用。

4 结 论

(1)本文考虑了烟气热量的回收利用,对与660MW热电联产装置相配套的烟气处理系统进行了夹点分析,夹点分析结果表明系统换热网络的夹点温度为107℃。

(2)根据夹点分析结果,对原换热网络进行改造,得出3种改造方案:烟气余热回收一级换热网络(即新换热网络1)是高温烟气与胺补液之间进行匹配,烟气余热回收二级换热网络还包括高温烟气与富液之间进行匹配,这又可分为将高温烟气与富液进行直接换热的烟气余热直接回收二级换热网络(即新换热网络2A)和将高温烟气的热量通过水传递给富液的烟气余热间接回收二级换热网络(即新换热网络2B)。

表3 3个新换热网络的结果比较

(3)对3种改造方案的投资费用进行比较,烟气余热回收一级换热网络的投资成本最低,只需要新增一个壳程,对系统的改造也最为简单,因此烟气余热回收一级换热网络是最优改造方案。

参 考 文 献

[1]Romeo L M,Usón S,Valero A,et al. Exergy analysis as a tool for the integration of very complex energy systems:The case of carbonation/ calcinations CO2systems in existing coal power plants[J].Greenhouse Gas Control,2010,4:647-654.

[2]Liszka M,Malik T. Energy and exergy analysis of hydrogen-oriented coal gasification with CO2capture[J].Energy,2012,45:142-150.

[3]李萍,华贲. 过程系统综合集成优化法的研究进展[J]. 广东化工,2005(1):80-83.

[4]姚平经. 全过程系统能量优化综合[M]. 大连:大连理工大学出版社,1995.

[5]伊恩C·肯普. 能量的有效利用——夹点分析与过程集成[M]. 北京:化学工业出版社,2010.

[6]李有润,朱漫. 夹点理论及其在换热网络优化综合中的应用[J]. 化学工程师,1991(19):26-31.

[7]Harkin T,Hoadley A,Hooper B. Reducing the energy penalty of CO2capture and compression using pinch analysis[J].Cleaner Production,2010,18(9):857-866.

[8]Harkin T,Hoadley A,Hooper B. Process integration analysis of a brown coal-fired power station with CO2capture and storage and lignite drying[J].Energy Procedia,2009,1(1):3817-3825.

[9]Pierucci S,Ferraris G B. 20th European Symposium on Computer Aided Process Engineering:Escape-20[M]. Oxford:Elsevier Science & Technology Books,2010.

[10]Khalilpour R,Abbas A. HEN optimization for efficient retrofitting of coal-fired power plants with post-combustion carbon capture[J].Greenhouse Gas Control,2011,5(2):189-199.

[11]Tan R R,Dominic F. Pinch analysis approach to carbon-constrained energy sector planning[J].Energy,2007,32(8):1422-1429.

[12]Tan R R,Denny N,Dominic F. Pinch analysis approach to carbon-constrained planning for sustainable power generation[J].Cleaner Production,2009,17(10):940-944.

[13]Raymond E H,Dominic F,Denny N,et al. Planning of carbon capture and storage with pinch analysis techniques[J].Chemical Engineering Research and Design,2013,91(12):2721-2731.

[14]王照亮,王成运,李清芳,等. 电厂CO2捕集工艺夹点分析与过程集成节能[J]. 化工学报,2012,63(2):593-598.

[15]王成运. 过程集成节能工艺夹点分析[D]. 东营:中国石油大学(华东),2012.

[16]王彬. 石灰石-石膏湿法烟气脱硫系统优化[D]. 济南:山东大学,2010.

Optimization and evaluation of flue gas processing systems based on pinch technology

LIU Zhongliang1,WANG Yuanya1,ZHANG Kefang1,2,LI Yanxia1

(1Key Laboratory of Enhanced Heat Transfer and Energy Conservation,Ministry of Education,College of Environmental and Energy Engineering,Beijing University of Technology,Beijing 100124,China;2College of Pipeline and Civil Engineering,China University of Petroleum,Qingdao 266580,Shandong,China)

Energy saving technologies for CO2capture systems are receiving extensive attentions from both academic researchers and industries. However,most of these researches focused on the CO2capture systems,instead of the waste heat utilization of the flue gas and practical recovery schemes. However,in order to improve the energy efficiency of the CO2capture systems,it was very important to recover the thermal energy from the flue gas. This paper took the flue gas processing system coupled with a 660MW coal-fired power plant as an example,the temperature of pinch point was determined by use of “problem table” method. The initial heat exchanger network (HEN)was optimized by matching hot flows and cold flows. And three new retrofit schemes were obtained:The one-stage HEN for energy recovery of the flue gas was to use the flue gas to heat the makeup mono ethanol amine (MEA) solvent;the two-stage HEN could be further divided into two networks - the first one recovered the heat of the flue gas directly by letting the flue gas heat the rich solvent and the makeup MEA solvent sequentially,the second one recovered the heat of flue gas indirectly,letting the flue gas heat waterfirst and then the heated water was sent to heat both the rich and the makeup MEA solvent. The three new HENs were compared in terms of investment cost,and it was found that the most cost effective method was one-stage HEN.

flue gas;CO2capture;pinch technology;optimization;recovery;investment cost

TQ 025

A

1000-6613(2014)10-2801-05

10.3969/j.issn.1000-6613.2014.10.047

2014-03-12;修改稿日期:2014-04-14。

国家科技支撑计划项目(2012BAC24B01)。

及联系人:刘中良(1958—),男,博士,教授,研究方向为环境能源技术的研究与开发、强化传热理论与技术、先进节能与可再生能源利用技术及流动与传热的数值模拟技术与优化等。E-mail liuzhl@bjut.edu.cn。