夹点技术理论及其求解方法讨论

胡海兰(兰州石化公司研究院)

夹点技术理论及其求解方法讨论

胡海兰(兰州石化公司研究院)

换热网络优化目前主要有3种方法:试探法、夹点技术、数学规划法。在实际应用中,夹点技术十分有效,经济效益显著。文中给出了夹点技术中几个关键问题的求解方法以及如何准确快捷地找出换热网络中的夹点。应用这些方法可以有效地进行换热网络的最优设计,做到最大限度地利用能量。在分析夹点技术的基础理论和热力学原理的基础上,提出了夹点技术的理论局限性、相关原因及克服办法。

夹点技术 换热网络 优化设计 局限性

D O I:10.3969/j.i ssn.2095-1493.2011.05.001

夹点技术(Pinch Technology)始创于20世纪70年代末,是由英国学者Linnhoff B提出的。英国帝国化学公司(ICI)率先在工程设计中采用了这一全新的设计方法,取得了令人瞩目的节能效果。在新建工厂的设计中,每个工程项目比常规设计平均节能30%,并且还节省了设备投资;在现场装置技术改造应用中,投资回收期一般为1年左右。夹点技术立足于严格的热力学和数学规则,具有完备的理论基础,计算简单、可靠,方法灵活、实用,工程技术人员容易掌握。夹点技术代表了一种全新的、强有力的设计方法。

1 基本原理

夹点技术是从能量回收有极限值的观点出发,通过组合温焓曲线或问题表格找出能量回收的瓶颈,建立一个最大限度能量回收的初始网络,进行投资费用与运转费用的权衡,对网络进一步调优,得到一个最优换热网络,其理论依据是热力学第二定律。

2 夹点及夹点温差的确定

对于新设计的过程系统,设计者须选定适宜的最小允许传热温差ΔTmin;对于一个现有的装置系统,这应根据经验选择一个适宜的最小允许传热温差ΔTmin。对于操作型的夹点设计,需要通过迭代计算,使得计算的公用工程用量与实际相符合,此时的夹点才是系统装置的真正夹点,所得最小允许传热温差ΔTmin才是实际过程的ΔTmin。最优夹点温差的确定传统上是由经验确定,但这样就有可能存在一些不必要的误差,而采用Super Targeting和问题表格方法在原则上可以避免这一类问题的出现。

2.1 最优夹点温度的确定

2.1.1 Super Targeting法

按照夹点技术,采用Super Targeting法可以在设计网络之前,就能预测最佳夹点温差。其主要步骤是:

◇根据ΔTmin=HRAT,采用问题表格法或者温焓图确定能量回收量,进而计算网络的年运行费;

◇采用垂直换热模型确定网络的面积,采用图论中的欧拉定律确定夹点两边子网络的最小单元数,并按照每一单元分配相等面积的规则计算出网络的投资,进而计算相应的年费用;

◇费用相加得到总的年费用,不同的ΔTmin对应不同的年费用,其关系见图1。

2.1.2 问题表格法

问题表格法可以确定夹点的位置和最小公用工程消耗量。首先,按照冷热物流的初始温度t0和目标温度t1确定区界温度,区界温度的确定应考虑传热温差;其次,对由区界温度构成的每一温度区间进行热量换算[1]:

式中:

ti——第i区间端点温度,℃;

FcCpc——冷流体热容流率,kW/℃;

FhCph——热流体热容流率,kW;

Q——第 i区间热流量,kW。

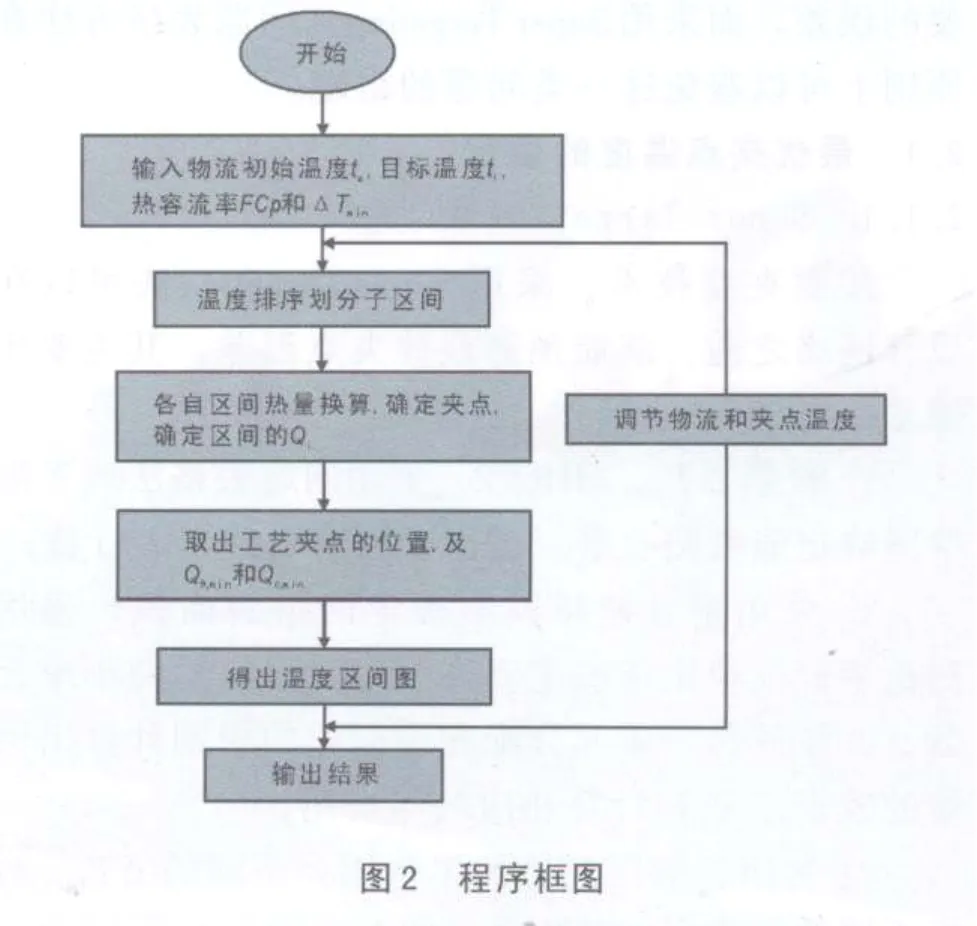

然后再进行热级联算,找到最小公用工程加热量Qh,min和冷却量Qc,min,最后根据夹点处级联热流量为0确定夹点位置,可迅速得到夹点温度和最小公用工程消耗,其程序结构见图2。

2.2 物流存在相变时夹点的确定

确定夹点时,如物流有相变,同样可以采用问题表格来确定夹点的位置。具体的方法是在发生相变的温度点多划分出一个温度区间。在计算该温度区间内的亏损热量时,由于对应温差为0,只记入相变热。对于不发生相变的区间,其计算方法与取值按无相变区间处理[2]。物流有相变时,温焓线上可以看出这样一个规律:如图3所示,假设曲线ABCD为冷流复合温焓线,A1B1C1D1为热流复合温焓线,此时热物流存在相变,从图3可以看出系统的夹点不可能在B1点,只有可能是C点,这样在问题表格的温度区间取值时将C1点作为一个区间端点,再将这个区间内热物流的相变热计入区间的热量平衡计算,同样可以求得系统夹点;如果冷流在换热过程中出现相变,即ABCD为热流的复合温焓线,A2B2C2D2为冷流复合温焓线,同理夹点只能出现在B点,将这一点设置为温度区间的端点,同样可以取得系统夹点[3-4]。

3 夹点技术的局限性及原因

在分析其理论局限性前,回顾一下夹点技术的主要设计步骤:

◇确定初始夹点温差,利用问题表格或温焓图确定夹点相应位置;

◇在夹点处将换热网络分成上下两个初始网络;

◇根据夹点设计规则,分别形成夹点上下两个初始网络;

◇合并夹点上下两个换热网络,形成初始换热网络,该网络完成预定能量回收目标;

◇调优,采用能量松弛法,切断回路,减少单元数,优化网络;

◇通过剩余问题分析进一步优化网络。

通过以上步骤可以明显地看出,夹点技术的优势在于简单、灵活,适于手算,且能较快地产生多种不同的换热网络,在实践中取得了显著的经济效益;但正如Gaggioli所指出的那样,显著的效果并非仅仅是由方法或技术产生的,还有可能是基础设计或原设计本来就存在着很大的改进潜力。夹点技术同样面临着这样的质疑,其主要原因在于技术本身具有一定的局限性,具体表现在如下几个方面:

(1)在初始确定ΔTmin时,如果选择了不恰当的夹点温差ΔTmin,从而使夹点位置与最优位置偏离,就有可能产生完全不同的换热网络,且远远偏离最优解。这种情况下,无论后继步骤如何完善都不可能达到期望的最低费用目标。

(2)夹点技术是分步骤对面积目标、换热单元数目标和公用工程消耗量目标进行调节,首先完成能量回收目标,其次完成换热单元目标和换热面积目标,但在设计过程中,其初始网络一旦形成,其基本拓朴结构也已确定,其后的改进步骤都是在以确定的网络上进行的,造成这一结果的根本原因就在于没有将网络设计作为一个整体考虑,而是分块进行,这势必造成设计结果远远偏离最优解。

(3)在调优过程中夹点技术采用能量松弛法,即以增大公用工程量为代价减小单元数,减少投资。这实际上是调节单元数、换热面积、公用工程量三者之间的关系,然而,解后的网络对应一个新的ΔTmin,这与设计开始时所规定的ΔTmin是相互矛盾的,ΔTmin的改变势必又会引起夹点位置的改变,那么整个网络也就随之改变了。

(4)在设计的最后一步所依赖的物理基础是垂直换热模型,如果物流在换热过程中存在相变,其物流温度不变,焓值增加,在温焓图上表现出来的是一段平行于横轴的线段,这一温位物流在夹点设计中势必引起交叉传热。国内已有文献报道,在物流膜传热系数相差一个数量级时,其误差可达50%以上,即使物流的膜传热系数相同,其传热过程也不是严格意义上的垂直换热。

(5)在夹点设计中,整个系统采用同一个ΔTmin,且认为热回收网络的最小传热温差、划分温度区间温差与热交换器内最小传热温差相等,这是不经济的,也是不可取的。造成这些结果的直接原因就是夹点技术本身的特点,由于夹点技术将换热网络分块进行设计,这大大简化了设计的复杂度,但也正是由于这种简化将换热网络的整体性打破,形成了一个个孤立的系统,彼此间不能很好地协调,从而影响系统的整体性能。换一个角度来讲,即使是每个单独的子网络经过分析、协调,达到了各自的最优点,那它们组合起来的网络也不一定就是最优的。要克服这些问题,只有将换热网络视为一个整体加以考虑,子系统间相互协调,这样在一定范围内才可以有效地避免上述问题。

[1]肖云汉,朱明善,王补宣.换热网络设计方法的研究进展[J].化工进展,1994(1):9-13.

[2]徐亦方.可变冷热流换热网络的夹点和最小外界供热调优[J].石油大学学报,1989(6):13-15.

[3]朱明善,肖云汉,王补宣.换热网络的一种新的自动设计方法[J].石油炼制,1993,24:23-27.

[4]白润生,李有润.分流约束下换热网络的面积目标[J].化工学报,1993,44:3-8.

胡海兰,2010年毕业于华东理工大学,工程硕士,高级工程师,从事能量优化节能管理工作,E-mail:cnhhl@163.com,地址:甘肃省兰州市西固区清水街17号,730060。

2011-04-18)