基于DSP的抽油机变频控制系统

边向南 张庆军(大庆油田装备制造集团研究院)

基于DSP的抽油机变频控制系统

边向南 张庆军(大庆油田装备制造集团研究院)

针对目前油田普遍使用的游梁式抽油机的驱动电动机运行过程中功率因数和效率较低的问题,基于带补偿的恒转矩控制技术,研究开发了一种基于TMS320F2812高性能DSP的抽油机专用变频控制装置。采用恒压频比控制策略,利用空间矢量PWM算法对电动机输入电压和频率进行最优控制,提高了电动机的功率因数,运行效率达到最佳。样机试验结果表明,30 kW抽油机变频器在提高功率因数和效率方面效果显著,达到了节能的目的。

抽油机 DSP 变频 空间矢量

D O I:10.3969/j.i ssn.2095-1493.2011.05.009

常规游梁式抽油机都是带载启动,需要较大的启动力矩,为使抽油机顺利启动,一般按最大转矩选配电动机,而正常运行时只需启动力矩的三分之一,再加上所配交流电动机的功率在运行过程中不可调,便形成了“大马拉小车”的现象。采用变频调速不仅能够解决此问题,而且可以达到节能的效果。

1 硬件设计

1.1 主电路设计

主电路由整流电路、软启动电路、滤波电路、能耗制动电路和逆变电路构成[1],如图1所示。基于油田380 V交流电网,考虑系统长期稳定运行以及系统的成本,采用二极管三相桥整流,整流电路当输入为三相380 V线电压时,L1、L2、L3分别接三相电源线,与通用变频器功率电路相同。软启动电路为保护滤波电容设置。当变频器刚接通三相电源线时,由于滤波电容电压为零,充电电流很大,很容易损坏滤波电容。在充电回路增加限流电阻,减小充电电流。当电压达到一定值时,吸合与限流电阻并联的继电器,使整流电路正常工作。电容滤波电路增加了放电电阻,当变频器停止工作时,直流母线电压通过放电电阻放电,在规定时间内降到安全电压以下,保证了操作安全。逆变电路为三相桥式逆变电路。整流电路采用了EUPEC公司的DDB6U205N16模块,逆变电路采用6组FF200R12KS4模块。

1.2 驱动电路设计

驱动电路采用Agilent的门极驱动光耦HCPL-316J和HCPL-3120相结合的方法。逆变电路的上桥臂采用HCPL-3120驱动,下桥臂采用HCPL-316J驱动。HCPL-316J和HCPL-3120的传输延时小于500 ns;能提供2 A的驱动电流,最大可驱动Ic=150 A的IGBT;具有内部欠压保护功能;下桥臂通过HCPL-316J配合外围电路C6、R5和D1构成测量IGBT的Vce短路保护电路。

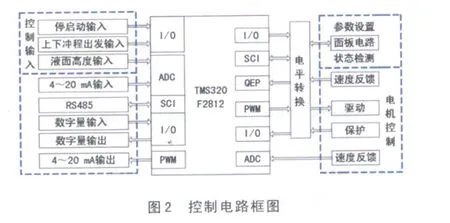

1.3 控制电路与接口电路设计

控制电路主要完成电动机控制、接口控制和面板通讯三部分功能。图2为控制电路框图,考虑到将来油田现场系统功能升级的需要,控制器采用TMS320F2812;电平转换芯片采用了SN74ALVC164245和SN74LVC8T245;电动机控制部分由与控制器相配合的驱动保护电路、采样调理电路和速度反馈电路构成;控制输入部分由停启动输入、上下冲程触发输入和液面高度输入构成;面板通讯是控制器通过SCI与面板电路通讯。在油田现场工程应用中,变频器一般与PLC、监测设备、现场总线和控制器等构成传动控制系统,因此变频器的接口设计在变频器的应用中起到很重要的作用。但到目前为止,在变频器的接口设计方面业界并没有统一的标准,参考了通用型变频器Siemens的MicroMaster440系列设计,预留了功能相对齐全的接口设计电路。主要包括:4~20 mA模拟量输入输出电路、数字量输入电路、数字量输出电路和RS485通讯接口电路。

1.4 面板电路设计

面板电路主要完成人机交互功能,包括参数设定、参数监控、错误报警和报警处理及与控制器通讯等功能。硬件电路由LED、LED数码管显示电路、键盘输入电路和面板电位器组成。面板电路框图如图3所示,控制芯片采用ATmega16单片机,通过SCI与控制器通信,通过SPI控制LED数码管显示,通过I/O端口对键盘采样,对LED显示控制,通过片上ADC对面板电位器信号采样。

2 软件设计

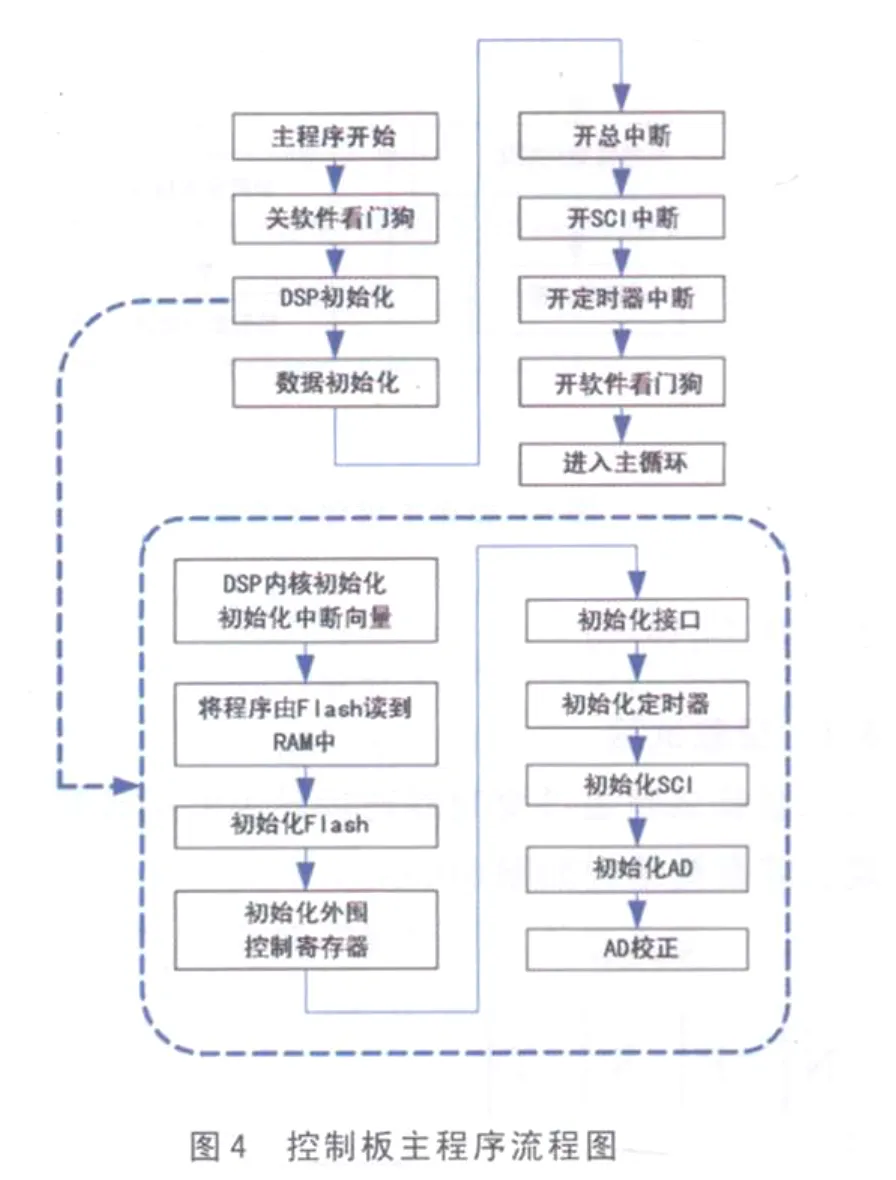

2.1 控制板软件设计

控制板软件设计主要就是对控制电路的TMS320F2812进行编程[2-3],软件采用模块化的设计结构,主要完成电动机控制、面板通讯和接口控制三部分功能。电动机控制和面板通讯部分对于控制的实时性要求高,因此采用定时器中断服务程序的方式完成;接口控制部分对实时性要求低,并且考虑到要减小这两部分对电动机控制部分的影响,因此采用在主程序中轮循的方式完成。图4是主程序流程图。

因为开关角度计算对控制的实时性要求很高,要求DSP有很快的相应时间,而程序在Flash中存储,读写等待时间为5个时钟周期,降低了DSP的运算速度,因此将定时器中断和SCI中断中执行的关键程序拷贝到RAM中,这样,DSP就会以更快的速度执行指令。为了达到对电流电压的准确采样,在程序里增加了对AD的校正。通过对已知参考电压1.5 V和2.5 V多次采样求平均值,然后根据采样结果反推增益系数和零点偏置。在主循环中,定时器中断和SCI中断可以在任意时刻得到响应,接口指令通过轮询方式得到响应。

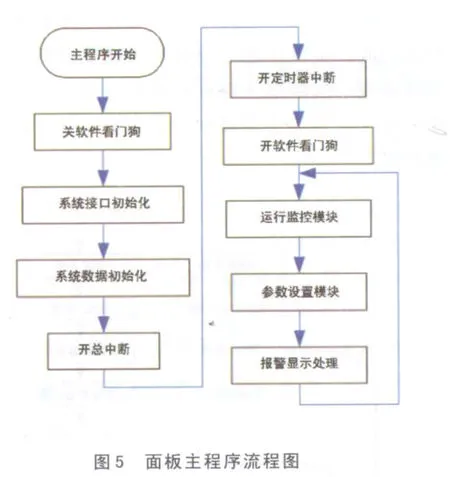

2.2 面板软件设计

通过面板控制器对LED数码管和LED指示灯的控制、对键盘和面板电位器的采样实现人机交互。人机交互主要实现三部分功能:运行监控、参数设置、报警显示与处理。在程序设计中这三部分各自为一个模块在主程序中循环工作。面板主程序流程图如图5所示。

3 样机试验

3.1 空载试验

空载试验通过变频器连接异步电动机的方式实现,其系统结构如图6所示。

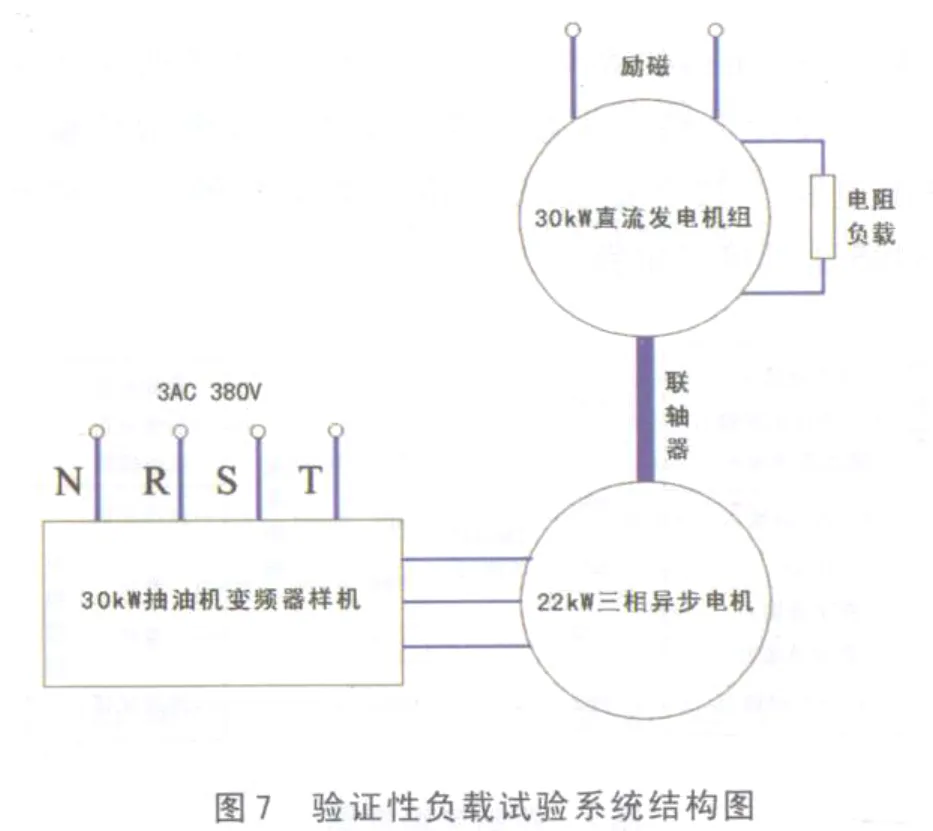

3.2 验证性负载试验

验证性负载试验的系统结构如图7所示。利用研制的抽油机专用变频器样机,额定功率30 kW,在输入电压为三相380 V情况下,驱动额定功率为22 kW、额定电压为380 V的三相异步电动机,异步电动机通过柔性连轴器驱动额定功率为30 kW的直流发电机组,发电机所产生的电能由电阻器消耗掉。

试验中为了验证基于SVPWM的恒压频比控制软件设计的正确性[3-4],以及人机交互软件设计的可操作性,设定上冲程运行频率为50 Hz,下冲程运行频率为50 Hz。当电动机运行在50 Hz时,通过直流励磁电压和变阻器调节负载功率为18 kW,构成60%负载的验证性负载试验。此时,通过功率分析仪PZ4000可以观察到变频器对电动机的输入视在功率为19.969 kVA,有功功率为19.07 kW,无功功率为0.899var,功率因数为0.955,线电压有效值为378 V,线电流有效值为14.562 A。

4 结论

基于高性能DSP的变频控制系统,利用DSP运算速度快、处理能力强、可靠性高等优点,实时控制抽油机电动机的运行状态。该变频控制系统有明显的节能效果。通过不断的完善,今后该装置将在油田中得到广泛的应用。

[1]王兆安,黄俊.电力电子技术[M].4版.北京:机械工业出版社,2009:43-90.

[2]马幼捷,齐鸣.基于DSP的SVPWM变频调速系统的研究[J].机械与液压,2009,10(2):27-31.

[3]陈伯时.电力拖动自动控制系统[M].2版.北京:机械工业出版社,2005:179-180.

[4]谢青红,张筱荔.TMS320F2812 DSP原理及其在运动控制系统中的应用[M].北京:电子工业出版社,2009:112-116.

边向南,毕业于北京航空航天大学,博士,从事装备制造质量与标准化工作,工程师,E-mail:zhangqj001@cnpc.cn,地址:大庆市萨尔图区中宝路13号大庆油田装备制造集团研究院质量与标准化室,163312。

2011-05-13)