孤东油田北一西线油井地面系统耗能节点分析及对策

朱益飞(胜利油田孤东采油厂)

孤东油田北一西线油井地面系统耗能节点分析及对策

朱益飞(胜利油田孤东采油厂)

提高机采系统效率,提高机采系统的用能水平,降低机采系统能耗,是一项长期而艰巨的任务。以孤东油田北一西线及其油井为例,运用系统节点分析方法,对地面系统耗能节点进行逐一分析,介绍北一西线油井节点测试分析设置和测试分析,探索研究各节点的能源损失现状,提出节能技术改造对策措施,分析了节能改造实施后的经济效益和效果。

孤东油田 机采系统 节点分析 技术改造

D O I:10.3969/j.i ssn.2095-1493.2011.05.013

目前,节能降耗已成为全社会的一项重要工作,油田企业既是产能大户,也是耗能大户。开展节能降耗是油田企业实现可持续稳定发展的一项重要工作[1]。据统计,油田机采系统是油田生产的用能大户,其总能耗量约占油田开发总能耗的40%,而我国油田平均机采系统效率在30%左右,油田机采系统仍存在着巨大的节能潜力。提高机采系统效率,提高机采系统的用能水平,降低机采系统能耗,是一项长期而艰巨的任务[2]。为此,我们提出了开展机采系统油井地面系统能耗节点分析及对策研究这一重要课题。以孤东油田北一西线及其油井为例,运用系统节点分析方法,找出影响机采系统效率提高关键环节,形成机采系统节能技术改造的成套技术,对地面系统耗能节点进行逐一分析,探究各节点的能源损失现状,找出主要矛盾,制定有效对策,从而达到机采系统节能降耗的目的。

1 北一西线油井节点测试分析设置

为全面分析机采地面系统耗能状况,将机采地面设备分成两个子系统,即供配电子系统和油井地面设备子系统。

1.1 供配电子系统测试节点分析设置

供配电子系统涵盖范围为自变电所出口高压线路,经变压器到油井控制箱线路输入端。设变电所出口、变压器高压侧、变压器低压侧、油井控制箱输入端四个测试节点。主要分析高压线损、变压器损耗、低压线损三个评价指标。

1.2 油井地面设备子系统测试节点设置

油井地面设备子系统涵盖范围为电动机、皮带、变速箱、四连杆机构、悬绳器。设自控箱、电动机,皮带、变速箱(左右),四连杆机构、悬绳器等五个节点。主要分析电动机效率、皮带变速箱效率、四连杆机构及悬绳器效率三项分析指标。

2 北一西线油井节点测试分析

2.1 北一西线供电现状

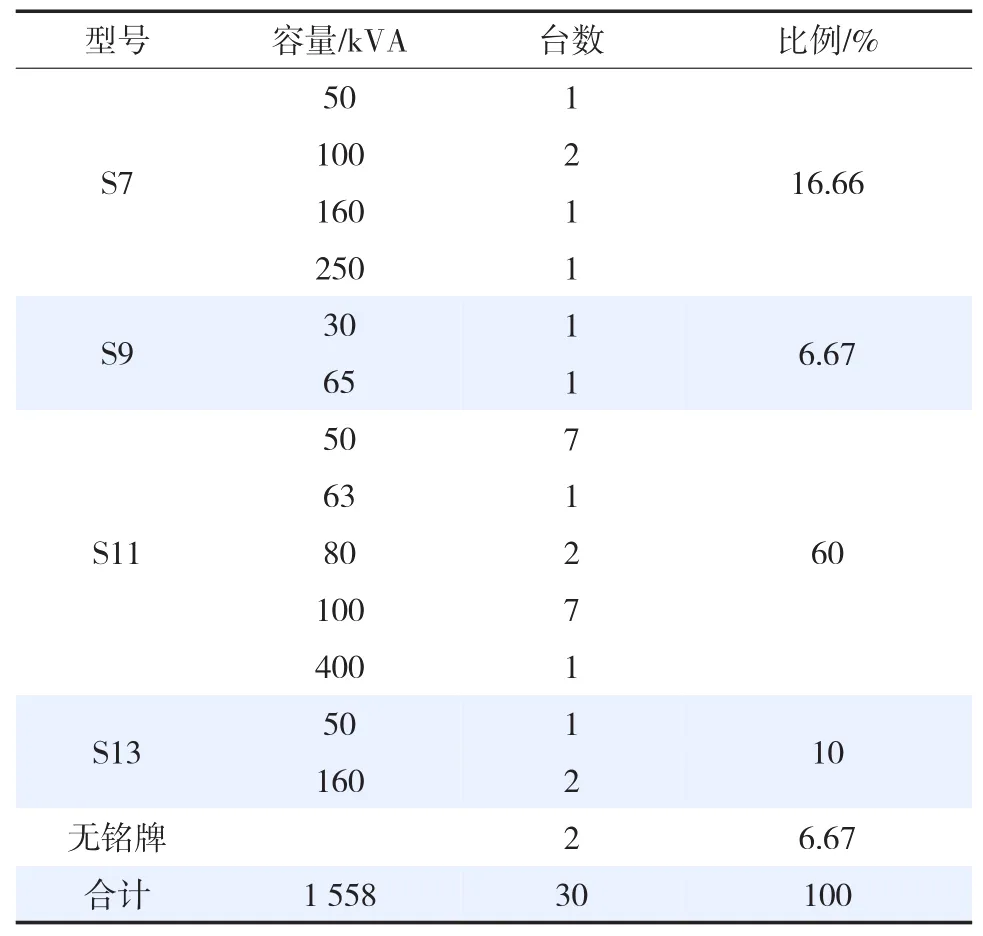

孤东油田北一西线线路长度为9.019 km,在用变压器30台,油井53口,1台增压泵,1台外输泵,具有外挂负荷少、采油工艺全面、测试计量方便等特点;同时该线路油井电动机、抽油机使用年限较长,品种、型号较多。主要设备、供电情况见表1。

表1 北一西线路供电统计

2.2 供配电子系统测试及损耗分析

2009年11月对节点进行测试,各测试点测试数据如表2所示。北一西线出口有功功率为655 kW,变压器高压侧有功功率为644.52 kW,变压器低压侧有功功率为573.279 kW,电动机输入端有功功率为546.87 kW。计算各节点损耗见表3。高压线路损耗为10.48 kW,变压器损耗为71.24 kW,低压线路损耗为26.41 kW,其损耗率分别为1.6%、10.88%、4.03%,占该子系统损耗比例分别为6.69%、65.88、24.42%。由此可见,有效控制变压器损耗和低压线路损耗是降低供配电子系统损耗的关键。

表2 供配电子系统测试数据统计

表3 供配电子系统节点损耗统计

2.2.1 高压供电线路损耗

高压供电线路损耗由6 kV变电所出口的有功功率减去各个配电变压器的输入端有功功率之和得到。测试期间变电所出口的日均有功功率为655 kW,各个配电变压器的输入端有功功率之和为644.52 kW,高压线损耗功率为10.48 kW,高压线损耗率为1.6%,低于SY/T 6275—2007《油田生产系统节能监测规范》中给出的限定值6%。

2.2.2 变压器损耗

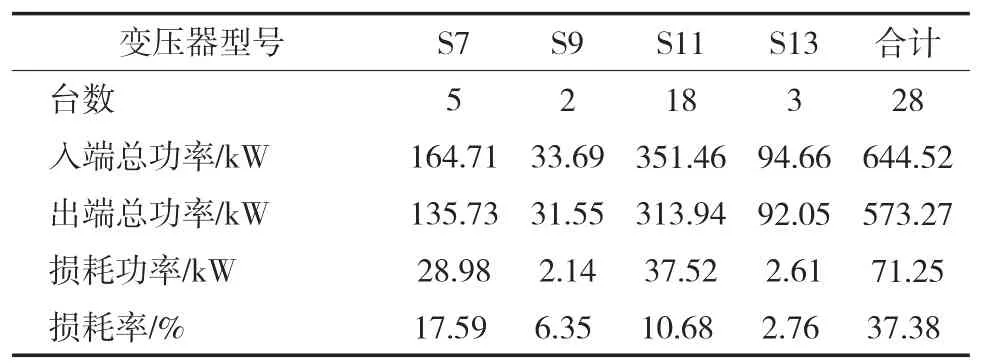

该线路变压器的型号有S7、S9、S11和S13型。变压器的容量及型号见表4。从表4可以看出,北一西线共有S7型变压器5台,占总数的16.66%,而S7型变压器是国家已明令淘汰的高耗能产品,其损耗率比同负载率的5台S11型变压器高出35.6%。其他变压器以S11型节能变压器为主。经测试,北一西线变压器的平均负荷率为25.59%,存在相当大的容量浪费。抽油机井变压器出端的平均电压达到412.4 V,有17台变压器的输出电压超过了电压波动范围±7%(国家标准)。现用变压器挡位少,导致供电质量低,变压器和电动机效率降低,导致损耗增大。变压器的总损耗功率达71.24 kW,总平均损耗率为11.05%,其中S7、S9、S11和S13型变压器的平均损耗率见表5。

从表5可以看出,S7型变压器的损耗率明显高于其他类型的变压器,其平均损耗率达到了17.59%。S9型变压器只有2台,分别带1台增压泵拖动电动机和1台潜油电动机,载荷波动不大,损耗率也较低。S11型变压器是目前较为普遍使用的节能变压器,占北一西线再用变压器的2/3,其平均损耗率为10.68%。北一西线中还使用了3台S13型高性能变压器,其中有2台为“一拖多”变压器,其平均损耗率仅为2.76%。通过实测数据,对部分变压器的特殊情况做如下分析:

表4 抽油机变压器统计

表5 不同变压器的平均损耗率

(1)“一拖多”的变压器平均负载率为27.82%,略高于北一西线变压器的平均负载率25.59%,平均损耗率为10.62%,略低于北一西线变压器的平均损耗率11.05%。

(2)GD65-13井和6-26-463井对应变压器负载侧功率因数分别只有0.295和0.1858,其拖动电动机为电磁调速电动机,该种电动机已经被界定为高耗能电动机,其功率因数低下。在这种情况下,虽然这两口井对应的变压器均为S11型变压器,但其损耗率分别达到了21.23%和23.17%,说明负载侧功率因数过低导致变压器损耗增加。

(3)GD6-2井对应变压器为S13型变压器,其负载侧功率因数达到0.9818,器损耗率仅为1.28%。可见,S13型变压器能够保证负载侧高功率因数运行,其损耗率相当低,甚至低于变压器手册中给出的1.95%的限定值。

(4)GD65P1为电泵井,用2台变压器带动,1台为降压变压器,1台为升压变压器,其变压器累加损耗率达到了32.45%,明显高于1台变压器的损耗。

2.3 低压配电线路损耗

共测试配电变压器输出侧至油井控制柜之间的低压线路51条,低压供电线路损耗由配电变压器出口的有功功率之和减去各个油井控制柜的输入端有功功率之和得到,其损耗功率为26.4 kW,其平均线路损耗率为4.6%。

2.4 地面设备子系统测试分析

根据测试节点设置要求,选择具备条件的10口油井进行测试分析,测试数据见表6。10口油井电动机的平均效率为82.62%,损失1.38 kW,皮带变速箱效率为79.75%,损失1.33 kW,四连杆机构及悬绳器效率为61.07%,损失为1.75 kW,子系统损失为4.46 kW,综合效率为43.83%。

表6 地面系统设备效率、损失一览表

油井电动机以Y系列的三相异步电动机为主,地面电动机按功率等级划分,统计情况见表7。其中,拖动螺杆泵的3台异步电动机其额定功率均为22 kW,1台外输泵额定功率为250 kW,1台增压泵额定功率为30 kW,2台双功率电动机额定功率分别为15/18.5、22/37 kW,2台永磁电动机额定功率均为37 kW。除了表7所列的地面电动机还有潜油电泵专用的潜油电动机3台。

电动机平均功率因数为0.49,高于SY/T 6275—2007《油田生产系统节能监测规范》中给出的限定值0.4,用抽油机光杆功率和抽油机电动机输入有功功率计算得到46台抽油机地面部分的平均效率为41.74%。由数据分析可知,抽油机井所带46台电动机存在问题如下:①额定功率在37 kW以上抽油机拖动电动机共9台,其总额定功率为404 kW而电动机的输入总有功功率为86.12 kW,功率利用率低,存在“大马拉小车”现象;②应用2台永磁电动机,其功率因数分别为0.7261和0.587,而永磁电动机在合理使用的情况下其功率因数不应低于0.9,造成其功率因数低的原因可能是永磁电动机设计结构不合理、电动机运行电压偏离临界反电势等;③电动机极数较少,针对北一西线抽油井本身液量低的特点,不利于控制电动机转速,降低冲速;④异步电动机普遍加装了电容补偿,但13-55、 16-58、 15-258、 GD62-2、 2-17-57、2-19-71等油井采用的是静态电容补偿的方式,利用电参数测试仪测得的功率因数为负值,呈现为过补偿的状态;⑤GD65-13井和6-26-463井拖动电动机为电磁调速电动机,该种电动机已经被界定为高耗能电动机,其输入端功率因数分别为0.293和0.269。

表7 三相异步电动机统计

表8 电动机、齿轮箱效率评价

针对10口油井的机械传动节点进行了抽测,测试节点包括电动机输出轴,齿轮箱左输出轴、齿轮箱右输出轴,其测试结果见表8。从测试结果可以看出,电动机效率最低的井是19N55,为61%,其功率因数也较低,仅为0.3574。15-258井、16-58井与GD631-2井的电动机存在转子静态偏心的现象。所抽测的井齿轮箱及皮带的传动效率均在80%左右,可见,其损耗相对比较稳定,没有很大的节能潜力。

通过以上综合分析可知,目前机采系统主要存在以下问题:①变压器负载率低,能量损失大。测试变压器负载仅为25.59%,损耗率达到了11.05%,而且S7系列老型号变压器损耗率高达17.59%,造成变压器平均损耗较高的主要原因是变压器配置不合理。②部分油井低压线路较长,损失大,需要进行调整。③电动机功率利用率低,部分电动机效率低,需要进行合理配置。通过测试表明,电动机平均效率只有80.74%,低于电动机的额定效率。④抽油机传动机构传动效率低,测试电动机输出到变速箱输出的平均传动效率为79.73%,四连杆机构、悬绳器效率仅为66.62%,组合机、老抽油机严重地影响了抽油机的传动效率。

3 节能技术改造对策措施

主要采取的节能技术改造对策措施有:应用抽油机专用永磁电动机和配套9挡调压变压器,解决抽油机拖动系统“大马拉小车”的问题;应用16极永磁电动机降低低产液量井的冲速;应用永磁电动机容性无功的附加特点,提高低压线路和高压线路的功率因数,以及应用自动调节油嘴提高电泵效率,最终实现机采拖动系统效率最优化。

3.1 应用抽油机专用永磁电动机和配套9挡调压变压器

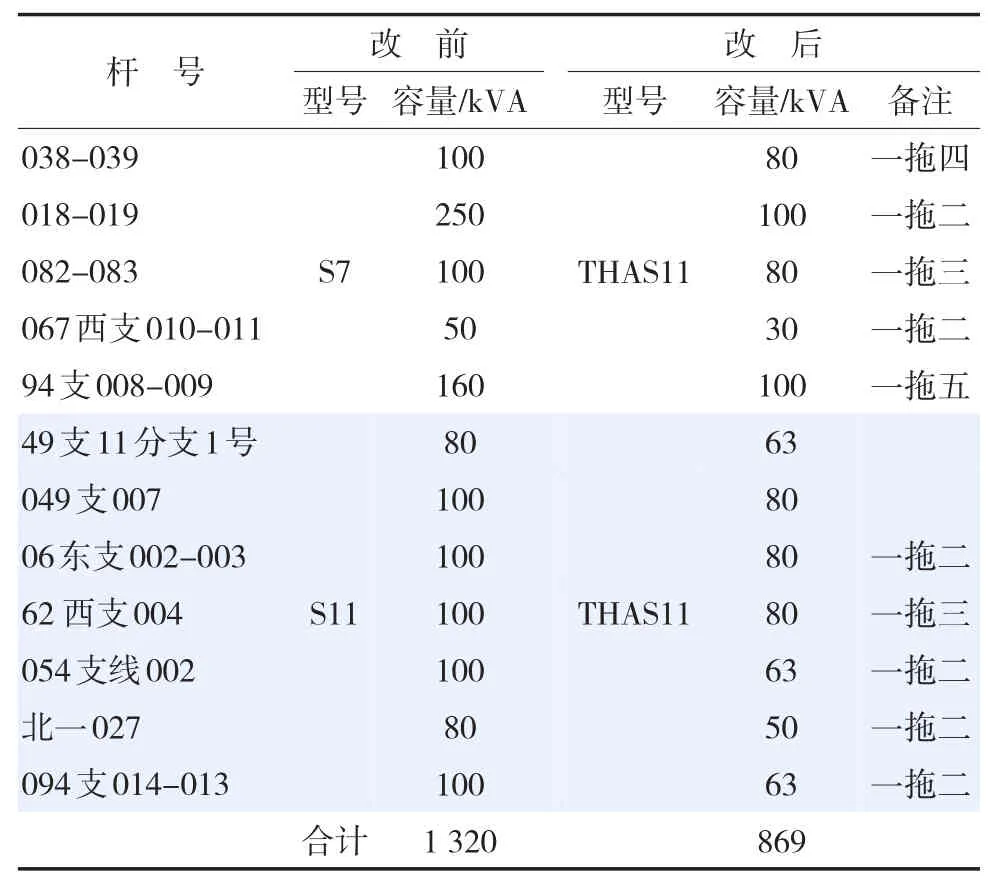

9挡永磁电机配套自动调压变压器,是针对抽油机“大马拉小车”而设计制造的新产品,它可以保证抽油机在额定电压下启动,增加电动机的起动转矩,使电动机和变压器的容量都有不同程度的下降,且可以为永磁电动机容性功率因数的发挥提供技术保障。因此,所有的S7型变压器和部分损耗较大的S7型变压器,应更换为S11型9挡永磁电动机配套自动调压变压器,其更换情况见表9。

表9 抽油机变压器更换

改造后北一西线油井变压器容量降低2482 kVA,平均负荷率升为32.5%,抽油机井变压器出端的平均电压波动范围控制在±7%以内。按照以往THAS11在抽油机拖动系统实际应用中的表现,改造后的变压器损耗率将减少到5%,则变压器总损失功率减少为39.77 kW,变压器平均损耗率降为5.13%。

表10 正常冲速抽油机拖动电动机更换

抽油机专用永磁同步电动机节能改造情况见表10。表10中11口油井在更换为永磁电动机后,将在不加无功补偿的情况下呈容性状态运行,功率因数达到0.9以上;改造前11口油井的总有功功率为86.51 kW,总无功功率为122 kvar,按照永磁电动机有功节电率10%,无功节电率90%计算,则每天可节省有功电量207.62 kW·h。

3.2 应用16极永磁电动机

针对低产液量井,本条线路2口油井抽油泵的充满系数小于0.3的油井选取16极低速永磁电动机予以更换。低液量井的电动机更换情况见表11。

表11 低冲速抽油机拖动电动机更换

这2口油井在更换为低速永磁电动机后,其在不加无功补偿的情况下功率因数仍将达到90%以上,改造前2口油井的总有功功率为7.172 kW,总无功功率为18.669 kvar;按照低速永磁电动机有功节电率20%计算,无功节电率90%计算,则每天可节省有功电量34.43 kW·h。

3.3 应用自动调节油嘴

自动调节油嘴具有自动稳压,自动调节产量,稳定可靠,简单易行,价格低廉等特点,是目前减小电泵井节流损失和排量调节的最有效措施之一。因此,北一西线负载的2台潜油电泵井实施更换自动调节油嘴,以提高电泵井的效率。

4 分析与评价

4.1 节能技术改造投资预测

根据供应系统定价,北-西线油井综合改造总投资预测为60.051×104元。

4.2 经济效益分析

4.2.1 直接经济效益

实施节能改造项目后,以变压器容量费年效益按每千伏安28元/月计算,则变压器年减容效益为49.99×104元。

同时,实施节能改造项目后,12台普通冲速油井电动机更换为8极永磁同步电动机,则年产生直接经济效益为56.55×104元。

4.2.2 间接经济效益

(1)系统改造后输入功率下降,设备工作电流也随之下降,因此,可使设备的温升下降,从而延长设备的使用寿命。

(2)工作电流下降导致高压线路中的电流也下降,因此,在不改变原供电设备的基础上,增加了系统的供电能力10%以上。

(3)线路电流的减小,功率因数的提高,可减少线路损耗3~5个百分点,且可减少高压侧补偿电容的费用。

4.3 投资回收期预测分析

综合以上分析,该项目实施后,其投资回收期预测为:项目年效益=60.015∶56.55=1.06,即该节能技术改造项目投资回收期为1.06年。

5 结束语

实践证明,运用系统节点分析方法,加强油田地面系统测试分析,找出影响提高机采系统效率关键环节,形成机采系统节能技术改造的成套技术,对地面系统耗能节点进行逐一分析,探究各节点的能源损失现状,找出主要矛盾,制定有效对策,是油田开展节能降耗工作的有效途径。只有充分考虑油田生产实际,做到具体问题具体分析,推广应用最经济最适用的油田节能技术,有针对性地实施节能技术改造,实现经济效益最大化,定能收到良好的节能技术改造效果,为创建资源节约型采油厂和油田生产建设需要服务。

[1]朱益飞.以”三标”活动为载体,推动油田节能工作[J].变频器世界,2009(9):47-49.

[2]朱益飞,石晓明,马冬梅.提高孤东油田机采系统效率的探讨[J].电力需求侧管理,2009(4):44-48.

朱益飞,1989年毕业于华东石油学院,高级工程师,从事油田节能新技术新工艺的研究开发与推广应用工作,E-mail:zhuyifei112.slyt@sinopec.com,地址:山东省东营市仙河镇胜利油田孤东采油厂技术质量监督站,257237。

2011-05-12)