载体焙烧温度对催化剂加氢降残炭活性的影响

张 轩,杨清河,胡大为

(中国石化石油化工科学研究院,北京100083)

载体焙烧温度对催化剂加氢降残炭活性的影响

张 轩,杨清河,胡大为

(中国石化石油化工科学研究院,北京100083)

考察了载体焙烧温度对催化剂物性结构及加氢降残炭活性的影响。采用BET,H2-TPR,HRTEM等手段对载体和催化剂进行了表征,并用高压釜对催化剂的加氢降残炭性能进行评价。结果表明,随着载体焙烧温度的增加,载体的比表面积逐渐减小,平均孔径增大,表面羟基数量减少。将通过不同焙烧温度得到的氧化铝载体制成催化剂后,发现随着载体焙烧温度的升高,载体表面羟基数量减少,金属与载体间的相互作用逐渐减弱,从而使硫化后的催化剂MoS2片晶结构发生改变,即随着焙烧温度的升高,MoS2片晶逐渐变大,积聚程度增加。催化剂的实际油品降残炭与脱硫性能评价结果发现600 ℃焙烧的载体所制成的催化剂降残炭活性最高。

渣油加氢 降残炭 氧化铝载体 催化剂

随着环保要求的日益严格、轻质原油的减少以及油品需求的变化,渣油加氢技术越来越受到重视。固定床渣油加氢技术由于其自身的优势,是目前应用最广的一种重油加氢工艺,正逐步取代传统的延迟焦化工艺,而且已经从生产低硫燃料油转向生产催化裂化及加氢裂化原料油。但无论是催化裂化还是加氢裂化,都对原料油的质量有着非常严格的要求[1]。因此,渣油加氢催化剂必须具有良好的加氢脱硫、加氢脱氮、加氢降残炭活性和稳定性,尤其是对降残炭性能的要求更高,因为残炭高低关系到高价值产品的收率。

残炭是表征油品生焦倾向的指标[2]。由于渣油中的残炭一般在10%~30%,而典型的催化裂化原料要求残炭小于6%,加氢裂化更是要求残炭小于0.3%[3],如果残炭过高,就会导致反应过程中生焦过多,降低液体收率及使催化剂失活[4],因此加氢降残炭是渣油加氢技术的关键,也是难点。

本课题主要考察渣油加氢反应中最后一段的降残炭催化剂的降残炭性能,选取具有代表性的某工业装置加氢后的渣油为原料,考察载体预处理温度对NiMoP加氢催化剂降残炭活性的影响。

1 实 验

1.1 载体和催化剂的制备

采用中国石化催化剂长岭分公司工业生产的渣油降残炭脱硫催化剂RCS-30的载体干条(拟薄水铝石干条)作为载体原料,将干条放入管式炉中,分别在480,600,800 ℃温度下焙烧3 h,制成3种载体,分别记为ZT480,ZT600,ZT800。同时以工业生产的RCS-30催化剂载体作为参比载体,记为ZTDT。采用孔饱和浸渍法制备催化剂,浸渍液为Ni-Mo-P溶液。浸渍1 h后置于120 ℃烘箱中干燥4 h,然后在管式炉中于空气气氛、400 ℃下焙烧3 h。共制成4种NiMoP/Al2O3催化剂样品,对应4种不同的载体,分别记为CRCS480,CRCS600,CRCS800,CRCSDT。

1.2 表征方法

催化剂的比表面积和孔结构采用美国康塔仪器公司生产的AUTOSORB-6B型分析仪测定,催化剂的比表面积通过N2在-196 ℃下物理吸附等温线得到的BET方程计算;在TA-SDT Q600型微量差热天平上完成甲苯抽提后催化剂的热重和差热分析,升温速率10 ℃/min,空气流量100 mL/min;氧化态催化剂的程序升温还原(H2-TPR)表征在美国Micromeritics公司生产的AutoChemⅡ2920多功能吸附仪上测定;催化剂的HRTEM表征采用FEI公司生产的FEI TECNAI G2 F20 S-TWIN 型透射电子显微镜。

1.3 催化剂的活性评价

在500 mL高压釜中进行催化剂的渣油加氢脱残炭活性评价,反应温度380 ℃,H2初压8.0 MPa,搅拌速率200 r/min。使用前先对催化剂进行器外预硫化,硫化剂为含2%(w)CS2的煤油,硫化温度320 ℃,硫化压力3.2 MPa。评价用油的主要性质见表1。

表1 评价用油的主要性质

2 结果与讨论

2.1 载体及催化剂的N2吸附表征

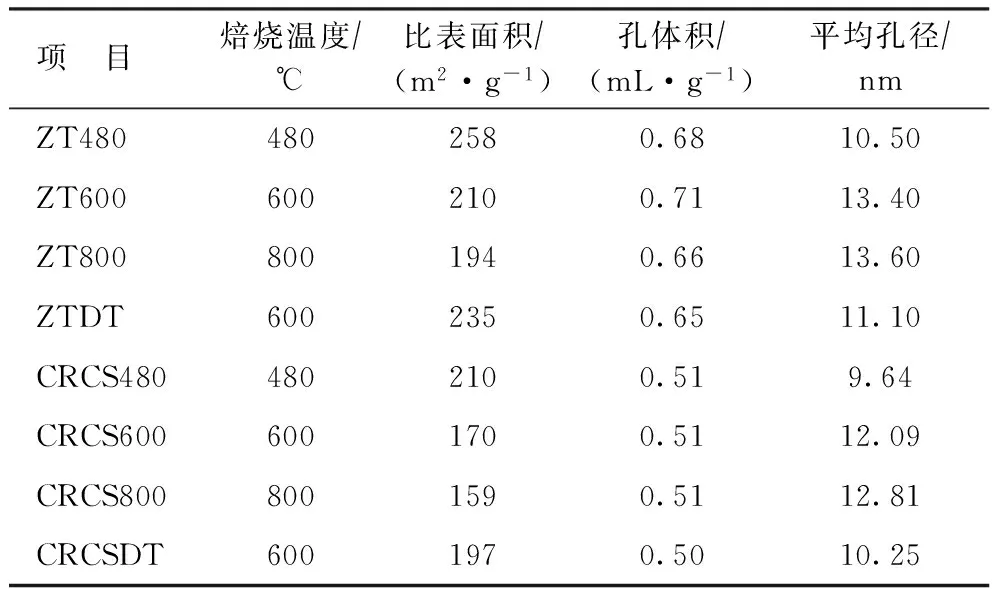

不同焙烧温度下制得的载体和催化剂的孔结构参数见表2。从表2可以看出:随着焙烧温度的升高,载体的比表面积逐渐变小;孔体积先增大后减小,平均孔径逐渐变大,焙烧温度为600 ℃时孔体积最大,为0.71 mL/g。催化剂的孔结构变化规律与载体孔结构变化规律相同。

表2 载体及催化剂的孔结构参数

2.2 载体的热重表征

表3为热重分析后得出的各载体(Al2O3·xH2O)中结合水分子数(x)。从表3可以看出,随着载体焙烧温度的提高,结合水含量逐渐减少。说明随着焙烧温度的升高,氧化铝表面的羟基数量也同步减少,并导致比表面积减小。

由于各催化剂的金属上量一致,而表面羟基数量随载体焙烧温度的升高而降低,所以金属上量相对于羟基数量的比值随着焙烧温度的升高而逐渐升高,即单位表面羟基对应的活性金属量增加,金属与载体间的相互作用力减弱。

表3 不同载体的结合水含量

2.3 催化剂的H2-TPR表征

图1为催化剂的H2-TPR表征结果。从图1可以看出,对该系列催化剂,存在两个还原峰,即低温还原峰和高温还原峰,低温峰在400 ℃左右,高温峰在830 ℃左右。低温还原峰对应聚钼酸盐的还原,主要为八面体Mo[O]的还原,在还原过程中Mo6+被还原为Mo4+。高温还原峰是所有钼物种的深度还原,包括四面体Mo[T]的还原以及镍铝尖晶石NiAl2O4的还原[5-7]。

从图1还可以看出,随着载体焙烧温度的升高,催化剂低温还原峰向低温方向移动,从409 ℃移至394 ℃。活性金属在载体表面主要与羟基结合成键,形成金属与载体间的相互作用,而成键的数量与相互作用的强弱有着直接关系。由热重分析结果可知,随载体焙烧温度的升高,载体表面羟基数量减少,而金属上量不变,因此活性金属的数量相对于表面羟基的数量随焙烧温度的升高而逐渐增加,导致金属与载体间的成键数量变少;另一方面,随载体焙烧温度的升高,载体的比表面积变小,在金属上量不变的前提下,单位比表面积所负载的金属量增加,增加了金属之间的接触和金属颗粒长大的机会,不利于活性金属的分散。以上两方面导致随载体焙烧温度增加,金属与载体间的相互作用力减弱。另外,CRCS800催化剂的低温还原峰面积比另外3个催化剂的大,表明CRCS800的还原过程消耗H2较多,即催化剂表面的金属还原度增加,说明在800 ℃焙烧的载体上金属氧化物更容易被还原。

图1 催化剂的H2-TPR曲线

2.4 催化剂的HRTEM表征

图2是硫化后催化剂样品的TEM照片,图3是每个样品的TEM照片统计后得到的MoS2片晶的堆叠层数以及条纹长度分布。由图3可以看出,MoS2的片晶堆叠层数以1层和2层为主,1层比例随载体焙烧温度的升高而降低,2层的趋势正好相反,随载体焙烧温度的升高而增加。说明随着载体焙烧温度的提高,Ni-Mo-SⅡ相的比例升高,Ni-Mo-SⅠ相的比例降低。这主要是由于焙烧温度导致载体性质的改变,比表面积降低,单位比表面积上的金属量增多,增加了金属间相互接触的机会,同时由于表面羟基的减少,金属与载体间的作用力减弱,金属之间的作用力则相对增强,这两方面的共同作用使得载体焙烧温度越高,越容易出现MoS2片晶的堆积。这点可以从上面的H2-TPR曲线中得到佐证。

图2 催化剂的TEM照片

图3 MoS2片晶的堆叠层数以及条纹长度分布■—CRCS480; ■—CRCS600; ■—CRCS800; ■—CRCSDT

由上述结果统计得到MoS2片晶平均长度和平均堆叠层数,结果见表4。由表4可知,随着载体焙烧温度的提高,催化剂表面MoS2平均条纹长度逐渐增加,片晶堆叠层数也逐渐提高,说明活性金属的积聚程度越来越高。

表4 硫化后催化剂上可观察到的MoS2条纹统计结果

2.5 催化剂的活性评价

图4是各催化剂降残炭率和脱硫率的对比。从图4可以看出,CRCS600的降残炭率和脱硫率都最高,而CRCS480的最低。其原因首先是CRCS600具有合适的孔结构。由于渣油的分子直径较大,渣油的催化反应一般为受扩散控制,因此,渣油加氢催化剂的孔结构对于其活性有着重要影响。600 ℃焙烧的载体所制成的催化剂的平均孔径大于参比剂和CRCS480的平均孔径。其次,渣油加氢催化剂的活性也与活性相结构相关。从H2-TPR和HRTEM表征结果可知,当焙烧温度提高时,活性金属与载体间的相互作用减弱,MoS2片晶堆叠层数越高,条纹长度越长,过大的片晶意味活性金属的聚集,使得其得不到充分利用,分散度降低,最终导致催化剂表面有效活性中心数目相对减少。这也是CRCS600的孔径虽然比CRCS800的小,但其降残炭活性却高于CRCS800的原因。

图4 催化剂的加氢降残炭和脱硫活性评价结果■—降残炭率; ■—脱硫率

2.6 评价后催化剂的C、S含量分析

通过对评价后催化剂表面的C进行分析,可以得到催化剂表面的积炭量。将评价后的催化剂经过甲苯抽提,测定C、S含量,结果见表5。从表5可以看出,CRCS480的积炭量最高,CRCS600的积炭量最低,这与催化剂的降残炭结果相符。评价后催化剂上的硫主要以金属硫化物的形态存在,能很好地反映活性金属的硫化度。评价后催化剂中CRCS600的硫含量最高,说明CRCS600的硫化度最高,有利于促进催化加氢反应。

表5 评价后催化剂的C、S含量

3 结 论

载体焙烧温度可影响载体孔结构及载体与活性金属间的相互作用。金属上量相对于表面羟基数量的变化决定着金属与载体间相互作用的强弱。金属上量相对于羟基数量越多,越不容易成键,与载体相互作用越弱;金属上量相对于羟基数量越少,越容易成键,相互作用越强。而金属与载体的相互作用又决定着活性组分的形貌。在本实验条件下,600 ℃焙烧的载体具有适合的孔结构、合适的载体与活性组分间的相互作用力以及由此生成的合适的活性组分片晶形态,因此以其为载体制备的催化剂的硫化度高,表面积炭量低,加氢降残炭活性高。

[1] 李大东.加氢工艺与工程[M].北京:中国石化出版社,2004:62-65

[2] 任飞.石油产品残炭值的测定[J].广东化工,2006,33(9):63-65

[3] 陈俊武,曹汉昌.催化裂化工艺与工程[M].北京:中国石化出版社,1995:360-364

[4] Fisher I P.Residuum catalytic cracking:Effect of composition of vacuum tower bottoms on yield structure[J].Fuel,1986,66(9):1192-1199

[5] Quafi D,Mauge F,Lalley J,et al.Nature and structure of tungsten surface species present on NiO-WO3/Al2O3hydrotreating catalysts[J].Catal Today,1988,4(1):23-37

[6] Brito J L,Laine J.Reducibility of Ni-Mo/Al2O3catalysts:A TPR study[J].Journal of Catalysis,1993,139:540-550

[7] Qu Lianglong,Zhang Weiping.MAS NMR,TPR and TEM studies of the interaction of NiMo with alumina and silica-alumina supports[J].Journal of Catalysis,2003,215:7-13

EFFECT OF CALCINATION TEMPERATURE OF SUPPORT ON PERFORMANCE OF CARBON RESIDUE REDUCTION OF HYDROGENATION CATALYST

Zhang Xuan,Yang Qinghe,Hu Dawei

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083)

The effect of calcination temperature of Al2O3support on physical structure and on the performance of the catalysts prepared was studied.The support and catalysts were characterized by BET,TPR and TEM techniques.The carbon residue reduction(HDCCR)activity of hydrogenation catalyst was conducted using an autoclave.It is shown that with increasing calcination temperature,specific surface area of the support decreases,mean pore size enlarges,the number of —OH group on the support surface decreases,which weakens the interaction between metal and support.It is found that the calcination makes the structure of MoS2slab change.With increasing calcination temperature,the slab size becomes larger,leading to a lower dispersion.The HDCCR activity of the catalyst reaches the best when the support is calcined at 600 ℃.

residue hydrotreating; HDCCR; alumina support; catalyst

2014-03-26; 修改稿收到日期: 2014-06-26。

张轩,博士研究生,主要从事渣油加氢催化剂的研究工作。

张轩,E-mail:zhangxuan.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(112150)。