变径提升管反应器扩径段内气固流动特性研究

吴文龙,韩超一,李春义,杨朝合

(中国石油大学(华东)重质油国家重点实验室,山东青岛266580)

变径提升管反应器扩径段内气固流动特性研究

吴文龙,韩超一,李春义,杨朝合

(中国石油大学(华东)重质油国家重点实验室,山东青岛266580)

在变径提升管冷模装置上,以空气和催化裂化平衡剂为介质,考察了颗粒浓度的轴径向分布情况,并对扩径段内的微观流动特性进行了分析。结果表明,变径提升管内颗粒浓度整体上呈“上稀下浓”的分布形式,且沿轴向高度径向不均匀指数逐渐减小。与传统提升管底部相比,扩径段内颗粒浓度及间歇性指数显著增大,且沿径向分布更均匀,说明气固作用力显著增强,并且气固微观流动行为沿径向变化梯度减小。气固微观流动行为受反应器结构影响显著,变径提升管扩径段内气固流动行为类似湍流床,颗粒浓度波动幅度大,频率高,稀相和浓相分布相对均匀,有利于强化气固两相的接触及混合过程。

变径提升管 扩径段 气固微观流动行为 间歇性指数 颗粒浓度

中国石油大学(华东)开发了两段提升管催化裂解多产丙烯(TMP)工艺[1-2],该工艺采用重油与汽油或轻烃组合进料技术,在多产丙烯的同时,可兼顾高品质汽油的生产。然而,传统等径提升管反应器内颗粒浓度(εs)低,且存在严重的环-核流动结构及颗粒返混现象[3],导致气固接触效率下降且油气停留时间难以控制。为满足TMP工艺对高气固接触效率的需求,需要开发新型气固流态化反应器,其中,新型组合进料变径提升管反应器得到了大量研究及应用[4]。

提升管反应器内的气固微观流动行为对反应器的设计及操作具有重要影响,如气固两相在提升管中的径向分布显著影响气固间传质、传热及反应性能等[5-6]。本课题组对变径提升管内的颗粒轴径向分布和操作条件的影响进行了大量研究[7-10],然而这些研究基本都停留在宏观流动行为方面,对于变径提升管内的微观流动特性缺乏深入的认识。因而,本研究在冷态模拟流态化装置上对底部扩径提升管内的宏观及微观流动行为进行分析,以深入探究扩径段内的气固微观流动特性,这对新型变径提升管反应器的设计及优化具有指导性意义。

1 实 验

1.1 实验装置及操作流程

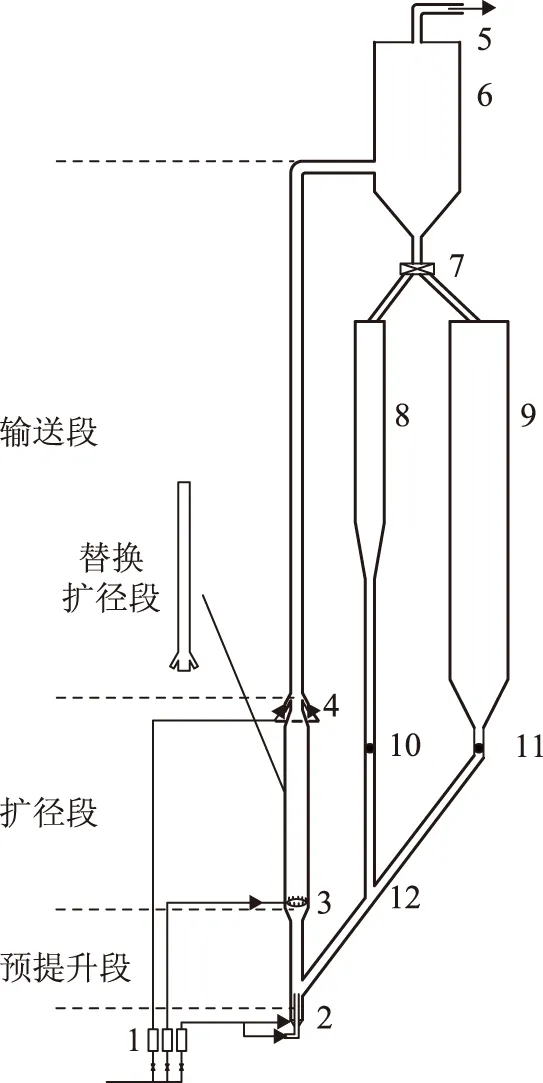

图1 变径提升管冷态模拟装置示意1—流量计; 2—提升管底部气体分布板;3—扩径段环管气体分布器; 4—输送段进气喷嘴; 5—过滤气袋; 6—气固分离设备; 7—三通切换阀; 8—测量筒; 9—伴床; 10,11—下料蝶阀; 12—下料斜管

图1为变径提升管冷态模拟实验装置示意。整套装置由提升管、伴床、气固分离设备、测量筒、气体分布板、连接管路及相应控制阀件(蝶阀及三通切换阀)组成。其中,变径提升管包括底部预提升段(高0.8 m,直径0.1 m)、中部扩径段(高1.8 m,直径0.2 m)以及上部输送段(高8.0 m,直径0.1 m)三部分。该变径提升管采用多层进气方式,气体分别从以上三部分的底部注入,三者进气体积流量比为1∶2∶2。

实验时,伴床内的固体颗粒经下料斜管进入提升管底部,预流化气通过气体分布板使颗粒流化,预提升气和各段喷嘴进料气将颗粒提升,气体携带颗粒到达提升管顶部出口后进入气固分离设备,分离后的颗粒返回伴床,完成循环流动。

1.2 实验介质及操作条件

流化介质为常温空气,表观气速Ug由转子流量计测量。固体颗粒采用山东石大胜华炼油厂的催化裂化平衡剂(ρP=1 500 kg/m3,平均粒径dP=96 μm)。提升管输送段Ug变化范围为8~12 m/s,对应扩径段内气速为1.2~1.8 m/s。颗粒循环速率Gs对应于提升管输送段为180~308 kg/(m2·s),伴床内颗粒静床高度为3.0 m。

1.3 测量仪器及方法

采用中国科学院过程工程研究所研制的PC-6D型光纤探头测定变径提升管内的局部颗粒浓度εs,采样频率为1 000 Hz,采样时间为30 s。采用切换法测定Gs,即在装置的稳定操作条件下,通过切换气固分离设备底部的三通切换阀至测量筒,记录一定时间(10 s)内的催化剂体积,并基于提升管输送段截面积进行换算,从而获得Gs。

2 结果与讨论

2.1 宏观流动行为分析

(1)

式中,εsmf为临界流化状态下的εs,在此εsmf=0.57。

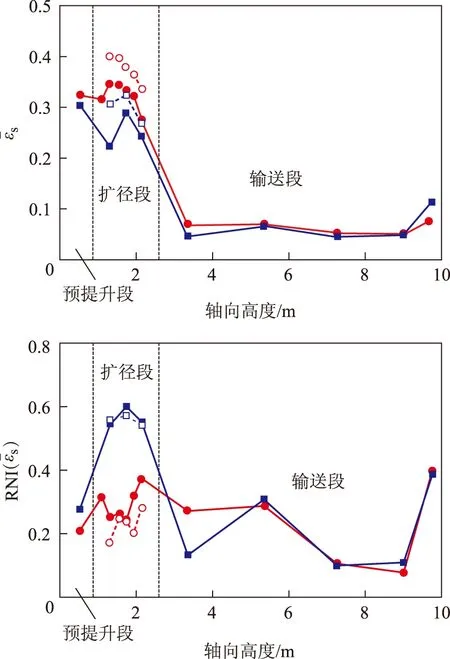

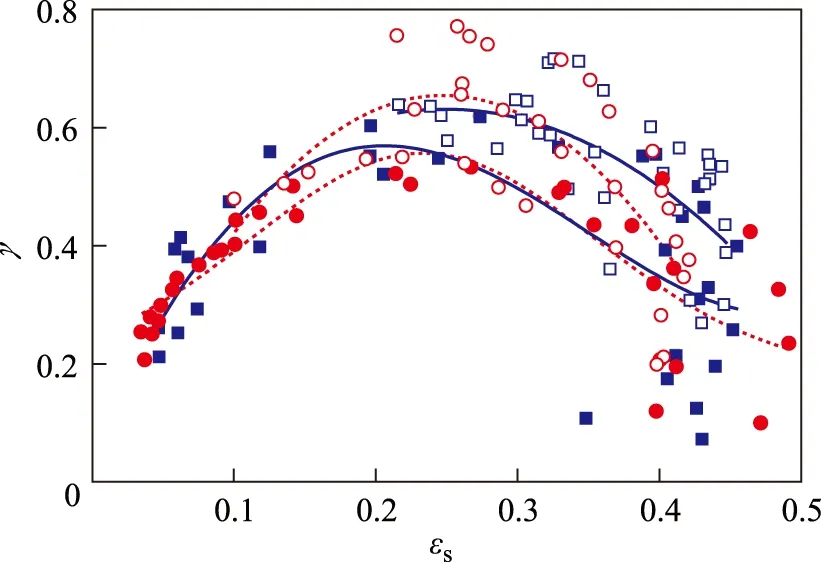

图2 变径提升管与传统提升管各轴向位置和分布传统提升管:■—Ug=12 m/s,Gs=308 kg/(m2·s);□—Ug=8 m/s,Gs=189 kg/(m2·s)变径提升管:●—Ug=12 m/s,Gs=295 kg/(m2·s);○—Ug=8 m/s,Gs=193 kg/(m2·s)

2.2 微观流动行为分析

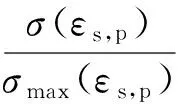

提升管反应器内的气固微观流动行为对气固两相传质、传热及催化接触反应具有重要的影响[5,12]。采用间歇性指数γ可从微观上定量分析气固两相的相互作用,该概念由Brereton等[12]提出,定义为床层中某点处的εs波动标准偏差[σ(εs,P)]与该点处假定具有相同平均εs的最大标准偏差[σmax(εs,P)]之比[见式(2)]。γ越大代表床层湍动越剧烈,气固作用力越强[13-14],并且γ可用于分析气固两相的分离现象,γ=0代表处于理想环-核流动结构,γ=1代表处于理想颗粒絮状流结构。此外,瞬时εs波动信号可直接反映颗粒微观流动行为,再结合瞬时εs信号的概率密度分布即可定性判断气固两相的接触情况。因此,扩径段内的微观流动行为将主要通过径向颗粒γ分布及瞬时εs信号来进行分析。

(2)

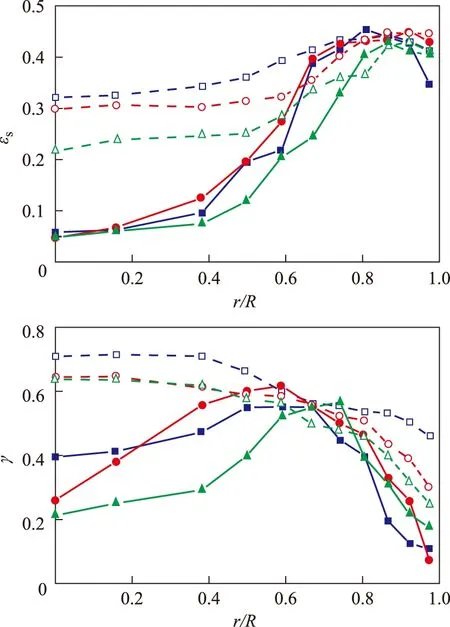

2.2.1εs及γ径向分布 图3为变径提升管扩径段与传统提升管底部不同轴向位置(z=1.31,1.55,1.74 m)εs和γ沿径向分布情况。由图3可见,两种提升管中εs在径向上均大致呈现出“中心稀,边壁浓”的不均匀分布规律,与文献[15]的结果一致。这主要是由于气体易于从中心区(r/R=0~0.3)通过,而颗粒则倾向于在边壁区(r/R=0.7~1.0)发生团聚作用。然而,变径提升管扩径段中心区εs(0.22~0.35)与传统提升管εs(0.05~0.12)相比明显提高,其径向εs分布也更加均匀,从而显著强化中心区气固两相的接触、混合。另外,随着高度的增加,中心区及过渡区εs迅速降低,而边壁区εs变化缓慢,说明流态沿轴向的发展,径向上遵循从中心到边壁的发展规律,该规律与文献[16]的结论一致。这主要是由于中心区εs低,颗粒受气体加速作用快,而边壁区εs高且受边壁效应影响,发展较为缓慢。

图3 变径提升管扩径段和传统提升管底部各轴向位置的径向εs和γ分布传统提升管:Ug=8 m/s,Gs=189 kg/(m2·s); □—Z=1.31 m; ○—Z=1.55 m; △—Z=1.74 m变径提升管:Ug=8 m/s,Gs=193 kg/(m2·s); ■—Z=1.31 m; ●—Z=1.55 m; ▲—Z=1.74 m

变径提升管扩径段及传统提升管底部γ沿径向分布有明显差异。首先,变径提升管扩径段内γ(0.20~0.72)整体上明显高于传统提升管内γ(0.05~0.62),且沿径向分布相对更均匀,尤其是中心区γ(0.60~0.72)约为后者中心区γ(0.20~0.50)的2倍,且变化梯度极小;其次,传统提升管底部γ从中心到边壁呈先增大后减小的变化趋势,峰值出现在r/R=0.6~0.8位置,而变径提升管扩径段γ沿径向则呈先维持不变或略增到逐渐减小的趋势,最大值出现在r/R=0.1~0.3位置;另外,二者γ沿轴向均呈逐渐减小的趋势。以上结果说明:变径提升管扩径段内气固两相微观流动结构沿径向分布更加均匀,并且气固两相湍动程度明显高于传统提升管底部,气固作用力更强;变径提升管扩径段中心区气固两相作用力最强,而传统提升管则在近边壁区气固两相作用力最强;沿轴向发展,两种提升管的局部颗粒流动行为逐渐由絮状流动结构占主导向环-核流动结构转变。

变径提升管扩径段与传统提升管底部γ的差异可能主要是由床层内Ug不同导致的。变径提升管的扩径区域Ug低(1.2~1.8 m/s),属于湍动床范畴,而传统提升管底部区域Ug高(4.8~7.2 m/s),为快速流化床范畴。因而变径提升管扩径段和传统提升管底部流态的不同导致了气固微观流动结构的差异。前者类似湍动床的流态,使得εs径向分布更均匀,气固两相碰撞更剧烈,作用力更强[17];而后者气固两相更接近环-核流动结构,气固在径向上的分离导致二者相互作用较弱[3]。

2.2.2 γ-εs变化关系 γ随εs的变化关系可进一步反映出变径提升管扩径段与传统提升管底部微观流动结构的差异。图4为变径提升管扩径段与传统提升管的γ-εs变化关系。由图4可以看出,在两反应区内,随εs增大,γ均呈先增大后减小的趋势,与文献[18-19]的结果一致,且最大值出现在εs为0.2~0.3之间,并且该趋势在相同的反应器结构中受操作条件的影响不大。这主要是由于床层中某局部位置处εs过小(如εs<0.1)或过大(如εs>0.4)时,则该处的气固两相微观结构将呈现出极少的颗粒在气相中均匀分布或极稠密的颗粒均匀分散的形式,因而该位置处气固两相随时间变化平稳,波动较小,即颗粒与气体间作用力较弱(γ值小);而当气固两相的分布相当(如0.1<εs<0.4)时,则该局部位置更易于出现气相与颗粒聚集体交替的湍动形式,因而气固作用力强(γ值大)。

从图4还可以明显看出,对于相同的εs,变径提升管扩径段内γ明显高于传统提升管底部,这更确切地说明了扩径段与传统提升管底部存在着不同的微观流动结构[19],且扩径段内气固两相作用力更强,波动更剧烈。再结合之前对εs及γ径向分布规律的分析可知,扩径结构缓解了传统提升管内径向上严重的气固两相分离现象,使得扩径段内形成了εs径向分布相对均匀的类湍动流态结构。该结构使得气固微观流动在径向上分布更均匀,从而强化了气固两相接触,减少了气体偏流现象。

图4 变径提升管扩径段与传统提升管的γ-εs变化关系传统提升管:■—Ug=8 m/s,Gs=189 kg/(m2·s); ●—Ug=12 m/s,Gs=308 kg/(m2·s)变径提升管:□—Ug=8 m/s,Gs=193 kg/(m2·s); ○—Ug=12 m/s,Gs=295 kg/(m2·s)

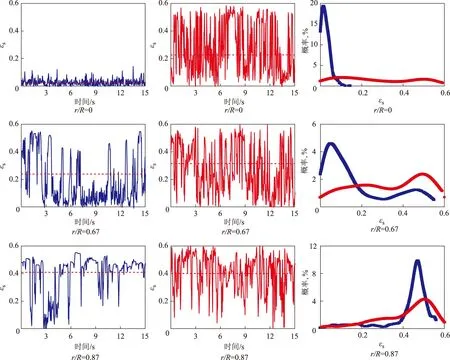

2.2.3 瞬时εs信号及概率密度分析 图5为变径提升管扩径段和传统提升管底部中心区(r/R=0)、过渡区(r/R=0.67)和边壁区(r/R=0.87)在轴向高度1.74 m处εs瞬时信号波动及概率密度分布情况。由图5可见,变径提升管扩径段在3个区域内的颗粒波动幅度和频率均明显强于传统提升管底部,并且其中心区和过渡区的波动特性与湍动床相似[13]。与传统提升管相比,变径提升管扩径段中心区εs的显著提高及剧烈波动可避免大量气体从中心通过,从而可缓解气体偏流;而在边壁区,其相对剧烈的颗粒波动说明更多的气体从该区域通过,因而边壁区颗粒利用率显著提高。

循环流化床中相结构按照气固两相的存在形式可分为稀相和浓相,稀相中颗粒浓度低,颗粒在其中呈均匀分散形式,而浓相中则以颗粒聚集体为主[20]。由图5中εs瞬时信号波动的概率密度分布可知,变径提升管扩径段内从中心区到边壁区均存在分别代表稀、浓两相的双峰,且其概率密度分布曲线较为均匀,说明颗粒在径向位置分布更均匀,因而气固混合更充分,接触更好;而传统提升管内中心区稀相占绝对优势,边壁区则几乎只有浓相,唯有过渡区同时具有明显的稀、浓两相,这说明以气体为主的稀相与以颗粒聚集体为主的浓相发生了严重的分离现象,气固接触效率差。因此,底部扩径结构有利于强化气体与颗粒以及颗粒之间的摩擦、碰撞过程,从而有利于促进气固两相间的接触及颗粒间的充分混合。

图5 轴向高度z=1.74 m处瞬时εs信号波动和概率密度分布传统提升管底部:Ug=12 m/s,Gs=308 kg/(m2·s); 变径提升管扩经段:Ug=12 m/s,Gs=295 kg/(m2·s) —传统提升管底部; —变径提升管扩经段

3 结 论

(2)变径提升管扩径段内εs在中心区和过渡区明显提高,径向分布更加均匀;气固两相作用力最强位置分别出现在扩径段中心区和传统提升管近边壁区;变径提升管扩径段各径向位置(尤其在中心区)γ明显高于传统提升管底部,微观流动结构更接近湍动流,气固作用力更强,并且沿径向变化梯度更小。

(3)传统提升管底部和变径提升管扩径段内气固作用力均在εs=0.2~0.3时最强,且在相同的εs条件下,变径提升管扩径段内γ明显高于传统提升管内γ,说明气固相微观流动行为受反应器结构影响显著。

(4)变径提升管扩径段内瞬时εs信号波动幅度大,频率高,稀相和浓相分布相对均匀,有利于强化气固两相及颗粒间的接触、混合。

[1] Li Chunyi,Yang Chaohe,Shan Honghong.Maximizing propylene yield by two-stage riser catalytic cracking of heavy oil[J].Industrial & Engineering Chemistry Research,2007,46(14):4914-4920

[2] 李春义,袁起民,陈小博,等.两段提升管催化裂解多产丙烯研究[J].中国石油大学学报(自然科学版),2007,31(1):118-121

[3] Berruti F,Pugsley T S,Godfroy L,et al.Hydrodynamics of circulating fluidized bed risers:A review[J].The Canadian Journal of Chemical Engineering,1995,73(5):579-602

[4] 宫海峰,杨朝合,徐令宝,等.多层进气变径提升管内颗粒固含率分布研究[J].当代化工,2011,40(1):41-44

[5] Zheng Ying,Zhu Jingxu.Microstructural aspects of the flow behavior in a liquid-solids circulating fluidized bed[J].The Canadian Journal of Chemical Engineering,2000,78(1):75-81

[6] Cui Heping,Mostoufi N,Chaouki J.Characterization of dynamic gas-solid distribution in fluidized beds[J].Chemical Engineering Journal,2000,79(2):133-143

[7] Gan Jieqing,Zhao Hui,Berrouk A S,et al.Numerical simulation of hydrodynamics and cracking reactions in the feed mixing zone of a multiregime gas-solid riser reactor[J].Industrial & Engineering Chemistry Research,2011,50(20):11511-11520

[8] 甘洁清,赵辉,李春义,等.多流型新型提升管冷模实验研究[J].石油学报(石油加工),2012,28(2):188-194

[9] 祝晓琳,李春义,杨朝合,等.变径提升管反应器扩径段内固含率分布研究[J].石化技术与应用,2013,31(3):181-184

[10]Zhu Xiaolin,Yang Chaohe,Li Chunyi,et al.Comparative study of gas-solids flow patterns inside novel multi-regime riser and conventional riser[J].Chemical Engineering Journal,2013,215/216:188-201

[11]Zhu Jingxu,Manyele S V.Radial non-uniformity index(RNI)in fluidized beds and other multiphase flow systems[J].The Canadian Journal of Chemical Engineering,2001,79(2):203-213

[12]Brereton C M H,Grace J R.Microstructural aspects of the behavior of circulating fluidized beds[J].Chemical Engineering Science,1993,48(14):2565-2572

[13]Qi Xiaobo,Zhu Haiyan,Zhu Jesse.Demarcation of a new circulating turbulent fluidization regime[J].AIChE Journal,2009,55(3):594-611

[14]Wang Chengxiu,Zhu Jesse,Barghi S.Axial and radial development of solids holdup in a highux/density gas-solids circulatinguidized bed[J].Chemical Engineering Science,2014,108:233-243

[15]Issangya A S,Grace J R,Bai Dingrong,et al.Radial voidage variation in CFB risers[J].The Canadian Journal of Chemical Engineering,2001,79(2):279-286

[16]黄卫星,漆小波,潘永亮,等.气固循环床提升管内的局部颗粒浓度及流动发展[J].高校化学工程学报,2002,16(6):626-631

[17]Zhu Haiyan,Zhu Jesse.Comparative study of flow structures in a circulating-turbulent fluidized bed[J].Chemical Engineering Science,2008,63(11):2920-2927

[18]Issangya A S,Grace J R,Bai Dingrong,et al.Further measurements of flow dynamics in a high-density circulating fluidized bed riser[J].Powder Technology,2000,111(1):104-113

[19]Bai Dingrong,Issangya A S,Grace J R.Characteristics of gas-fluidized beds in different flow regimes[J].Industrial & Engineering Chemistry Research,1999,38(3):803-811

[20]金涌,祝京旭,汪展文,等.流态化工程原理[M].北京:清华大学出版社,2001:118-126

STUDY ON CHARACTERISTICS OF GAS-SOLIDS FLOW IN DIAMETER-ENLARGED SECTION OF A NOVEL RISER REACTOR

Wu Wenlong,Han Chaoyi,Li Chunyi,Yang Chaohe

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum(EastChina),Qingdao,Shandong,266580)

Axial and radial solid concentration profiles inside a novel riser reactor featured by bottom enlargement were investigated and the characteristics of gas-solid microflow behavior in the diameter-enlarged section were analyzed in a cold model apparatus.The results show that the solid concentration distributions are characterized by two regions:dense bottom region and dilute upper region with a reduced radial non-uniformity index along the axial direction.Compared with the bottom region of the conventional riser,higher solid concentration and intermittency index with more uniform radial distribution in the diameter-enlarged section are observed,demonstrating a stronger gas-solid interaction and a smaller radial gradient of the gas-solid microflow behavior.The gas-solid microflow behavior inside the diameter-enlarged section performs similarly to that in turbulent flow and is significantly affected by the structure of the reactor.The fluctuations of solid concentration in the diameter-enlarged section are characteristic of large amplitude and high frequency,and the distributions of dilute phase and dense phase are relatively uniform,which intensifies the gas-solid contacting and mixing process.

novel riser reactor;diameter-enlarged section;gas-solid microflow behavior;intermittency index;solid concentration

2014-04-25; 修改稿收到日期: 2014-07-16。

吴文龙,硕士研究生,主要从事石油加工及流态化方面的研究工作。

李春义,E-mail:chyli_upc@126.com。

国家重点基础研究发展计划(973)资助项目(2012 CB215006)。