二维喷嘴内稠密气固射流稳定性实验

杨璐明,刘昊坤,李伟锋,刘海峰,王辅臣

(华东理工大学上海煤气化工程技术研究中心,上海200237)

气固两相射流是一种既有工程应用背景又有理论研究价值的流体运动形式,常见于各种工业设备与能源转化过程中,如粉煤气化炉[1]、粉煤燃烧器[2-3]、旋风分离器[4]以及循环流化床脱硫塔[5]等。在气固两相流运动中,气固射流的颗粒流动特征是影响设备操作性能与稳定性的重要因素,并且颗粒与流体之间的相互作用影响着输运中的传热、传质过程。因此,深入了解和认识气固两相射流中的气固相互作用与射流稳定性对于相关工业设备的设计、操作、运行以及优化非常重要。

近年来,许多学者对喷嘴出口的稠密气固射流不稳定现象进行了研究。Möbius[6]研究了自由下落颗粒流中的团聚不稳定现象,发现空气的存在会导致更大颗粒团的产生,但并不是颗粒团形成的主要原因。颗粒团的尺寸是由于喷嘴处颗粒的波动大小决定的。Royer等[7]利用高速摄像仪研究了自由下落颗粒射流中的颗粒团形成过程,发现颗粒团主要是由于颗粒间微小的纳米牛顿内聚力导致的,这种内聚力主要是由范德华力和液体桥力造成的。并测量了颗粒间力的大小,获得了等效表面张力的大小。曹文广等[8]采用高速摄像仪、粒子图像测速仪和Fluent模拟等软件对稠密颗粒两相射流过程中颗粒弥散性能、运动特征等关键科学问题进行实验研究和数值模拟,研究发现颗粒弥散特征量与颗粒表观速度、射流距喷嘴距离的大小以及喷嘴角度有关。刘海峰等[9]对稠密同轴气固射流的弥散模式进行了研究,发现其弥散模式与气流速度有关。随着气速增加,气固射流依次呈现出剪切弥散、波状弥散和振荡弥散三种弥散方式。在波状弥散的模式下,第一个波的波长及其位置随射流速度的增加而减小,波的产生频率随颗粒射流的质量流量和射流速度的增大而增大。振荡弥散模式下,振荡频率随射流速度的增加而线性增加,颗粒射流质量流量和颗粒粒径对振荡频率也有影响。方晨辰等[10]利用高速摄像仪对不同壁厚下气固同轴射流中颗粒弥散现象进行了研究,探讨了不同环形气速下颗粒流的波长和振幅的变化。研究发现增加喷嘴中心通道壁厚会显著削弱气固剪切作用,抑制波状弥散。吕慧等[11]采用高速摄像仪对中心气流作用下的稠密环形气固射流中的鼓泡结构进行了实验研究,发现颗粒质量流率和环形通道厚度是鼓泡形成的关键因素。并对鼓泡的尺寸、鼓泡增长速率以及鼓泡频率进行了分析,发现鼓泡径向增长速率受表观空气速度的影响,同时气相和颗粒相之间的径向速度差也是造成鼓泡结构形成的主要原因。施浙杭[12]采用实验和EDEM数值模拟对两股稠密气固射流撞击的颗粒膜不稳定性进行研究,发现增强喷嘴内气固相互作用,会导致气固射流发生扰动,进而引起撞击不稳定性,最终形成颗粒膜振荡及波纹结构。到目前为止,对于喷嘴内气固相互作用及射流不稳定性的研究较少。

气固射流通常是由和加压料仓连接的喷嘴产生的,因而料仓内的气固流动对射流不稳定性有重要的影响。许多学者也对和喷嘴连接的料仓内颗粒流结拱、堵塞现象以及重力作用下竖直管道中的颗粒流不稳定现象进行了研究。To 等[13]、Kondic[14]以及Zuriguel 等[15-16]研究发现增大颗粒粒径和料仓出口尺寸能够有效减少料仓下料堵塞现象的发生;赵伟等[17-18]采用CPFD 方法模拟,验证了料仓下料流率与料仓出口直径的2.5 次方相关;陆海峰[19]对料仓压力在0~1800kPa 范围内的煤粉下料流率进行了研究,发现一定程度的料仓压力增加,可以改善料仓内气固流态化作用,从而促进煤粉下料。Raafat等[20]对重力作用下竖直管内颗粒流进行了研究,发现当颗粒流速适当,管道内径(D)与颗粒粒径(d)的比值6≤D/d≤30 时,管道内颗粒流会形成栓塞结构。Bertho 等[21-22]通过实验研究了小内径竖直玻璃管内颗粒流的动力学特性,研究发现通过改变颗粒流速和管出口大小可以用来调控颗粒流动模式。Alvarez 等[23]使用与Bertho 等[21-22]相似的 实验装置进一步对重力作用下竖直管道内的颗粒团-气泡栓塞结构进行了研究。研究发现:当选用表面光滑或粗糙的玻璃微珠,颗粒粒径为106~212μm,质量流率控制在0.1~0.95g/s 时,竖直管内会出现匀速运动的栓塞结构;当选用表面粗糙的玻璃微珠,颗粒粒径为212~300μm,质量流率控制在0.25~0.4g/s 时,竖直管内出现以一定速度振荡的栓塞结构。Verbücheln 等[24]使用数值模拟研究发现:竖直管道内栓塞结构的形成与颗粒流质量流率、颗粒粒径以及管道的几何参数有关。需要指出的是,上述大部分研究大都针对重力作用下颗粒流动不稳定现象,对加压条件下喷嘴内气固射流不稳定性研究较少。

尽管先前的实验研究已初步揭示气固射流不稳定性源于喷嘴内的气固相互作用,但是现有的文献还不足以揭示加压条件下气固射流不稳定性的形成原因,其内在形成机理还有待进一步探讨,因此非常有必要对喷嘴内稠密气固射流稳定性进行研究。

本文以粉煤加压气化技术为研究背景,采用高速摄像仪、PV6D 型颗粒速度测量仪、微型压力传感器和图像处理软件对二维喷嘴内稠密气固射流进行了实验研究,考察了颗粒粒径、料仓压力以及喷嘴收缩角等因素对射流流动模式及稳定性的影响,揭示了喷嘴内的压力分布和脉动特征。本文旨在揭示稠密气固射流不稳定性及其形成机理,掌握调控稠密气固射流稳定性的方法,为工业中广泛出现的稠密气固射流提供理论依据。

1 实验

图1 稠密气固射流实验流程图及喷嘴结构

稠密气固射流实验流程图及喷嘴结构如图1所示,实验在常温下进行,密闭储料罐内的玻璃微珠在钢瓶中高压空气的推动作用下在二维喷嘴中形成稠密气固射流,通过调节储料罐内的空气压力可以改变喷嘴出口射流速度和质量流量。为了方便拍摄喷嘴内的气固射流不稳定模式及演变特征,本实验采用二维有机玻璃喷嘴。实验中储料罐的料仓锥角为30°,保持不变。二维喷嘴直管长度为14cm,出口截面长为8mm、宽为2mm,喷嘴收缩角α分别为30°、60°、90°和120°。颗粒为玻璃微珠,密度ρp=2490kg/m3,颗粒粒径分别为Dp=78μm、185μm 和350μm,三种颗粒粒径下玻璃微珠的安息角分别为26°、25°和22°。实验中,采用FASTCAM APXRS 型高速摄像仪,在1300W 的卤素聚光灯的照射下,从正面对二维喷嘴内气固射流进行拍摄,快门速度为3000fps,曝光时间为(1/61000)s,拍摄图片分辨率为1024×1024pixels。采用图像处理软件Image J对拍摄图片进行处理和分析。

实验中采用微型压力传感器对喷嘴直管h1=1cm、h2=7cm、h3=13cm处的瞬时压力Pi进行压力信号采集,其中h1、h2处压力探头选用量程为-10~100kPa,h3处压力探头选用量程为0~5kPa,精度均为0.5%,系统的采样频率设为5000Hz,采样时间设为30s,全文中压力均为表压。

实验中采用PV6D型颗粒速度测量仪对稠密气固射流在喷嘴出口的截面平均速度(u0)进行测量,通过计算两通道信号互相关函数来测量颗粒运动速度。实验所用探头两个采样点间距离l=2.1mm,互相关函数曲线最大值处的延迟时间为τ,通过v=l/τ可得颗粒在这段距离内的平均运动速度,实验中测量次数不小于20次,测量误差小于5%。

定义喷嘴出口处气固射流固含率为式(1)。

式中,u0为喷嘴出口截面平均速度,m/s;mp为喷嘴出口质量流量,kg/s;通过对单位时间内流出喷嘴的颗粒进行收集和称重得到;ρp为颗粒密度,kg/m3;A为喷嘴出口截面积,m2,不同工况下稠密气固射流的固含率可通过式(1)计算得到。实验中对不同颗粒粒径射流速度以及固含率随料仓压力的变化进行了测量。图2 为喷嘴收缩角α=30°,不同颗粒粒径的气固射流速度随料仓压力的变化。结果表明:不同颗粒粒径气固射流速度均随料仓压力的增大而增大,且同一压力下,颗粒粒径为78μm 气固射流速度较小。这是因为对于小粒径颗粒,颗粒间间距小,颗粒碰撞频率更高,导致颗粒碰撞耗散增强,使得颗粒速度较小。图3为喷嘴收缩角α=30°,不同颗粒粒径的气固射流固含率随射流速度的变化。结果表明:在相同气固射流速度下,稠密气固射流固含率随颗粒粒径的增大而减小。

图2 不同颗粒粒径射流速度随料仓压力变化

图3 不同颗粒粒径射流固含率随射流速度的变化

2 结果与讨论

2.1 喷嘴内稠密气固射流不稳定模式

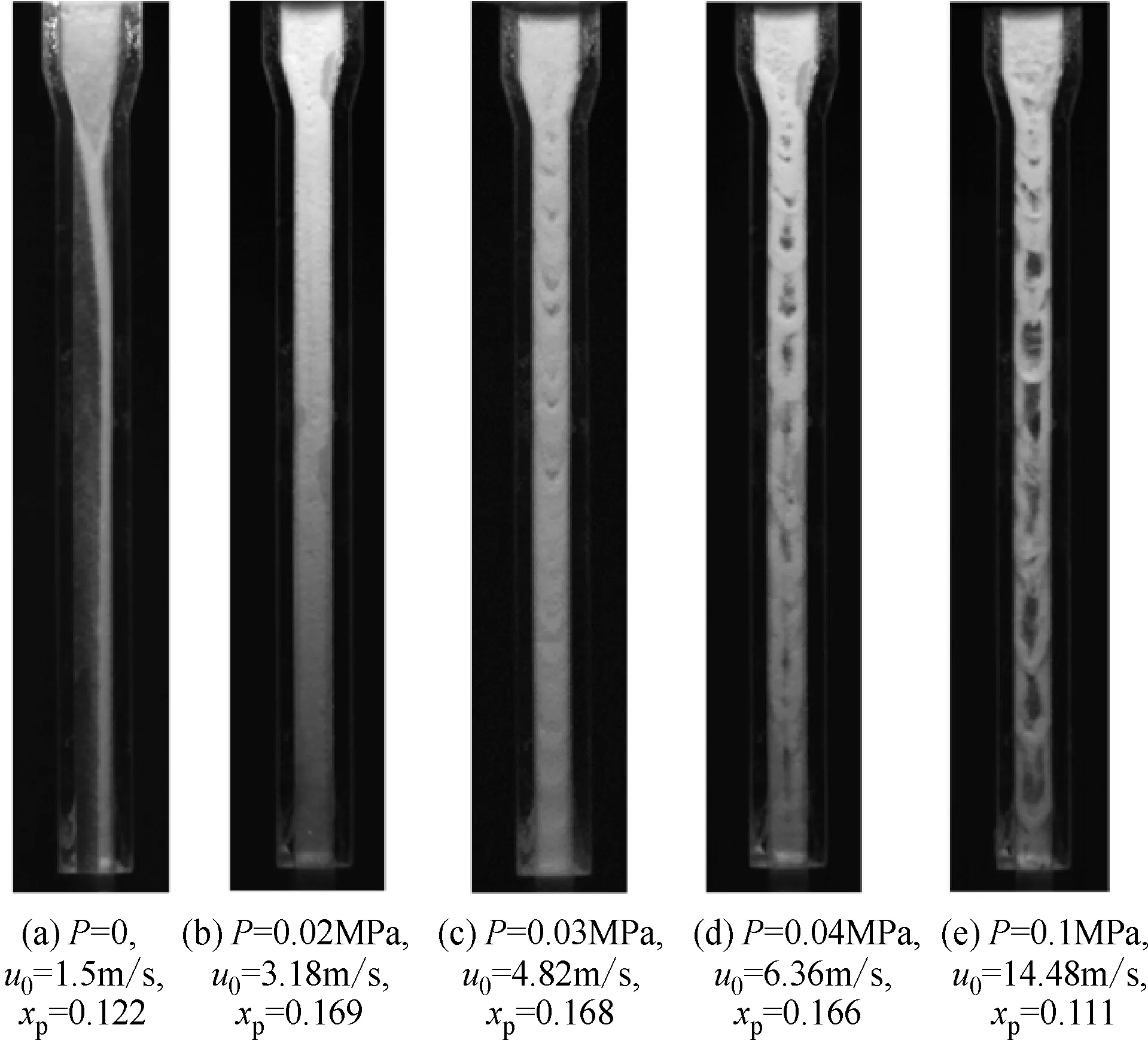

图4 不同料仓压力下稠密气固射流可视化图像

图4 为Dp=78μm,喷嘴收缩角α=30°时喷嘴内稠密气固射流在不同料仓压力下的可视化图片。可以发现,随着料仓压力的增加,气固射流速度增大,固含率降低,气固射流呈现不同的流动模式:在重力作用下,射流从喷嘴收缩处流出后贴侧壁面流动;当p=0.02MPa,u0=3.18m/s,xp=0.169 时,气固射流为稳定的流动模式;当p≥0.03MPa,u0≥4.82m/s,xp≤0.168时,从喷嘴收缩处开始气固射流的中心会形成有规律的气泡(bubble)结构。从图中可以看出,随着流动距离的增加,气泡尺度增大并趋于稳定;随着料仓压力的增大,气泡尺度增大。

图5 为不同颗粒粒径下稠密气固射流在p=0.1MPa,喷嘴收缩角α=30°时不稳定模式可视化图像。可以发现稠密气固射流表现出两种显著不同的流动模式:当颗粒粒径较小时,气固射流为气泡型不稳定模式;随着颗粒粒径增大,气固射流仍表现为气泡型流动模式,与图5(a)中气泡相比,气泡形状变得不规则,并且气泡向下流动过程中会发生合并等演变过程;当进一步增大颗粒粒径,气固射流中出现较规则的颗粒团(particle cluster)结构。

图5 不同颗粒粒径下稠密气固射流流动模式可视化图像

不同料仓压力下通过跟踪多个气泡随流动距离的演变过程,测量其在不同位置的纵向长度Ly和横向长度Lx,求其平均值,可得到气泡的纵宽比Ly/Lx,测量结果的标准方差在图中用误差棒表示。图6为Dp=78μm,喷嘴收缩角α=30°的气固射流中气泡的纵宽比随流动距离的演变。可以发现,在不同的料仓压力下,气泡的纵宽比基本随流动距离的增加而增大,且初始气泡的纵宽比在1~2 范围内,终态气泡的纵宽比在3~5 范围内,说明气泡的形态在运动过程中会发生拉伸等演变过程。

图6 稠密气固射流中气泡纵宽比随量纲为1流动距离的演变

图7 气固射流中气泡和颗粒团产生频率随料仓压力的变化

通过统计1000 张连续图片中喷嘴收缩角出口处气泡和颗粒团产生个数,可得到气泡和颗粒团产生频率。图7 为喷嘴收缩角α=30°,Dp=78μm 和185μm时稠密气固射流中气泡产生频率和Dp=350μm时颗粒团产生频率随料仓压力的变化。可以发现,不同颗粒粒径下,气泡和颗粒团的产生频率均随料仓压力的增大而增大;且同一料仓压力下,Dp=185μm 气固射流中气泡产生频率略大于Dp=78μm气固射流中气泡产生频率,颗粒团的产生频率小于气泡的产生频率。颗粒团产生频率的误差棒小于气泡产生频率的误差棒,说明颗粒团的产生频率较为稳定。

为了探究喷嘴收缩角的改变对气固射流不稳定性的影响,分别对α=60°、90°以及120°下气固射流进行了可视化研究,结果表明改变喷嘴收缩角对射流不稳定模式影响不大。图8 为Dp=78μm 和Dp=350μm 时不同喷嘴收缩角气泡和颗粒团产生频率随料仓压力的变化。结果表明:相同喷嘴收缩角下颗粒团的产生频率均小于气泡的产生频率;改变喷嘴收缩角对气固射流中气泡和颗粒团产生频率有一定影响,当α=60°时,气泡和颗粒团的产生频率较大;当α=90°,气泡和颗粒团产生频率较小。这是由于喷嘴收缩角的存在会导致颗粒在锥部堆积,导致不同喷嘴收缩角下气体渗透量不同,气泡和颗粒团产生频率略有差别。

图8 不同喷嘴收缩角下气固射流中气泡和颗粒团产生频率

2.2 稠密气固射流压力脉动信号特征分析

为了进一步探究喷嘴内气固射流不稳定现象的形成原因,分别对颗粒粒径为78μm、185μm 和350μm 的气固射流在如图1 所示的h1=1cm、h2=7cm、h3=13cm 处喷嘴内瞬时压力pi进行了测量,图9为Dp=78μm,不同料仓压力下h2=7cm处瞬时压力随时间的变化,可以发现,当p=0 和p=0.02MPa时,瞬时压力随时间基本不变,此时射流流动稳定,为稳定流型,如图4(a)、(b)所示;当p≥0.03MPa时,瞬时压力随时间脉动增强,射流中出现气泡结构,射流流动不稳定,如图4(c)~(e)所示。

图9 不同料仓压力下h2=7cm处瞬时压力随时间的变化

通过压力信号的标准差表征压力波动的平均幅度,计算公式如式(2)。

图10 不同颗粒粒径下h2=7cm压力信号的标准差

图11 为Dp=185μm 和Dp=350μm 喷嘴内量纲为1 压力随量纲为1 流动距离的变化,结果表明:随着料仓压力增大,喷嘴内压力从h1至h3压差增大,颗粒在喷嘴内向下运动过程中压降增加,渗透进颗粒流的气体分率增加,将导致喷嘴内气固相互作用增强,进而引起气固射流不稳定。

图11 喷嘴内量纲为1压力随量纲为1流动距离的变化

图12 所示为h3=13cm 处p=0.1MPa 条件下Dp=185μm 和Dp=350μm 的气固射流压力脉动的傅里叶频谱分析结果。图7 中结果表明气泡产生频率在500~600Hz 范围内,而图12 中压力脉动的主频率分布在300Hz左右较广范围之内,这种差别主要是由于气泡在运动过程中会发生合并等演变过程导致的。颗粒团产生频率在240~300Hz 范围内,压力脉动的主频率在200Hz左右较广范围内,两者基本吻合。结果表明加压料仓产生的稠密气固射流压力脉动主要是由于气固射流中气泡及颗粒团的产生及演变导致的。

图12 p=0.1MPa时h3=13cm处压力脉动的傅里叶频谱分析图

3 讨论

实验中,在颗粒粒径较小时,气固射流流动模式受料仓压力影响。当料仓压力较小时,气固速度差较小,气固射流流动稳定,如图4(a)、(b)所示。当增大料仓压力后,由于喷嘴收缩角处壁面的作用,汇聚在收缩角处的颗粒具有了较大的横向速度,颗粒间碰撞概率增加,能量的耗散增强,引起颗粒流整体的速度降低。而对于气体,收缩角处截面积的减小导致气体速度的提高,因此,收缩角处气体和颗粒的速度差增大,气体会渗入到颗粒间,气固相互作用增强,形成气泡型的不稳定流动模式。改变颗粒粒径会引起气固射流不稳定模式改变,这是因为随着颗粒粒径的增大,颗粒间气体渗透量增大,气固射流固含率降低,气固间相互作用增强,表现为颗粒团的不稳定流动模式。

现有文献中大多针对喷嘴出口的射流不稳定性进行研究,仅有的对竖直管道内射流的研究为重力作用下颗粒流的不稳定性,对加压条件下喷嘴内气固射流不稳定性的研究则更为稀少。Bertho 等[21-22]发现重力作用下Dp=175μm 的颗粒在管道内径为3mm竖直管内流动会形成均匀的颗粒团-气泡的栓塞结构。研究表明栓塞结构内压力随流动距离线性增加,产生的逆压力梯度与栓塞的重量平衡,导致栓塞匀速运动。Alvarez等[23]进一步对重力作用下竖直管道内的颗粒团-气泡栓塞结构进行了研究。研究发现:通过改变颗粒粒径、颗粒表面粗糙度以及颗粒流质量流率,能够产生匀速运动或以一定速度振荡的栓塞结构。Raafat 等[20]提出栓塞结构的产生主要是由于颗粒间摩擦力以及颗粒团和气泡间相互作用力导致的。本文对加压条件下喷嘴内气固射流进行了研究,发现改变颗粒粒径以及料仓压力,气固射流表现出两种不同的流动模式:气泡型不稳定流动模式或气固射流中出现较规则的颗粒团结构。目前文献中鲜有对气泡型不稳定流动模式的探索和研究。本文揭示了上述两种不同模式的产生机理:改变颗粒粒径会导致颗粒间气体渗透量的不同,导致气固射流固含率的改变,气固间相互作用力产生变化,因而出现不同的射流模式。这与Raafat 等[20]提出的重力作用下颗粒流中栓塞结构的形成机理有所不同。实际工业应用中多为加压系统,本文研究为工业中广泛出现的稠密气固射流提供了理论依据。

4 结论

采用高速摄像仪和微型压力传感器对二维喷嘴内稠密气固射流流动模式及稳定性进行了实验研究,发现了二维喷嘴的稠密气固射流中气泡和颗粒团等不稳定流动模式,分析了气固射流不稳定性的形成原因,考察了气固射流压力脉动与射流中气泡和颗粒团运动行为的关系,得出以下主要结论。

(1)对于颗粒粒径较小的稠密气固射流,在重力作用下以及当p=0.02MPa,u0=3.18m/s,xp=0.169时,气固射流为稳定的流动模式;当p≥0.03MPa,u0≥4.82m/s,xp≤0.168 时出现气泡结构的不稳定流动模式,且气泡尺度和气泡产生频率随料仓压力的增大而增大。

(2)随着颗粒粒径的增大,颗粒间气体渗透量增大,气固射流固含率降低,气固间相互作用增强,喷嘴内稠密气固射流表现为颗粒团的不稳定模式;改变喷嘴收缩角对射流不稳定模式影响不大,仅对气泡和颗粒团的产生频率有一定影响。

(3)稠密气固射流不稳定性形成原因:随着料仓压力增大,颗粒在喷嘴内向下运动过程中压降增加,射流速度增大,射流固含率降低,渗透进颗粒流的气体分率增加,将导致喷嘴内气固相互作用增强,进而引起气固射流不稳定。结果表明加压料仓产生的稠密气固射流压力脉动主要是由于气固射流中气泡及颗粒团的产生及演变导致的。

限于篇幅,本文仅对流动性很好的玻璃微珠在二维喷嘴的不稳定流动进行了详细研究。在将来的研究中,可继续探索采用不同物性的颗粒在三维喷嘴中的流动进行研究,使研究结果对工业应用更具普适性和直接指导意义。

符号说明

A—— 喷嘴出口截面积,m2

Dp—— 颗粒粒径,μm

f—— 气泡和颗粒团产生频率,Hz

Lx—— 气泡横向长度,mm

Ly—— 气泡纵向长度,mm

mp—— 喷嘴出口质量流量,kg/s

p—— 料仓压力,MPa

p0—— 标准大气压,MPa

pi—— 喷嘴内瞬时压力,kPa

pn—— 喷嘴内平均压力,kPa

Std—— 压力信号的标准差,kPa

u0—— 稠密气固射流速度,m/s

xp—— 固含率

α—— 喷嘴收缩角,(°)

ρp—— 颗粒密度,kg/m3

下角标

p—— 颗粒