加氢裂化反应尾油中烃组成变化规律的研究

张月红,张富平,胡志海,李大东

(1.中国石化北京化工研究院燕山分院,北京 102500;2.北京石油化工工程有限公司;3.中国石化石油化工科学研究院)

加氢裂化反应尾油中烃组成变化规律的研究

张月红1,张富平2,3,胡志海3,李大东3

(1.中国石化北京化工研究院燕山分院,北京 102500;2.北京石油化工工程有限公司;3.中国石化石油化工科学研究院)

以沙轻减压蜡油为原料,考察了加氢裂化过程不同反应阶段尾油烃组成的变化规律。当转化率低于58.7%时,加氢裂化尾油中链烷烃收率基本不变;转化率高于58.7%时,尾油中链烷烃收率随转化率升高而下降。分析造成链烷烃总量变化的原因,环状烃的开环、断侧链反应,反应产物进入轻组分是造成尾油中链烷烃含量相对增加的主要因素,因此,提高催化剂的环状烃开环能力能够提高产品尾油中链烷烃的相对含量。

加氢裂化尾油 链烷烃 环状烃

近年来,加氢裂化尾油已成为拓宽乙烯原料来源、优化乙烯原料结构的首选,对生产加氢裂化尾油的投入量大幅度增加。高压加氢裂化、缓和加氢裂化和中压加氢改质等各种加氢裂化过程能够有效地改变减压蜡油的族组成,所得加氢尾油与减压蜡油相比,虽然馏程相似,但链烷烃含量高、环烷烃含量低、基本不含芳烃,芳烃指数(BMCI)大幅度降低,是优质的乙烯原料。因此分析与研究加氢裂化过程中油品烃组成的变化,特别是链烷烃含量的变化,对优化工艺条件及催化剂性能改进,确保最大限度得到优质的裂解原料具有重要意义。

1 实 验

1.1 原料与催化剂

试验中选用一种芳烃含量较高的减压蜡油——沙轻减压蜡油为原料,其性质和烃类组成见表1。催化剂选用中国石化石油化工科学研究院开发并已在工业装置上使用的加氢裂化催化剂,精制段催化剂为RN-32、裂化段催化剂为RHC-1。

1.2 试验方法及试验装置

试验在3 L加氢裂化试验装置上进行,投用3个反应器,第一反应器(R-1)装填加氢精制催化剂RN-32,第二反应器(R-2)、第三反应器(R-3)装填加氢裂化催化剂RHC-1。试验过程中,反应器均为串联操作,采用原料油一次通过、氢气循环工艺流程。

表1 沙轻减压蜡油性质及烃类组成

为考察整个反应过程中各阶段的产品尾油烃组成变化规律,试验第一阶段先投用R-1,R-2,R-3进行试验;再在相同条件下切除R-3,仅投用R-1、R-2进行试验;最后在相同条件下切除R-2、R-3,仅投用R-1进行试验。对3组试验产品采样并进行分析,获得整个反应过程的烃组成变化规律。为便于比较,以下将R-2称为裂化一床层,R-3称为裂化二床层,试验的流程示意见图1。

在氢分压13.0 MPa、氢油体积比1 000∶1、精制反应温度360~390 ℃、裂化反应温度360~380 ℃、精制段体积空速1.07 h-1、裂化一床层体积空速2.8 h-1、裂化总体积空速1.4 h-1的反应条件下,考察尾油烃组成的变化。

图1 试验装置流程示意

为研究方便,将芳烃和环烷烃的加和定义为环状烃;转化率[1]定义为原料油中大于350 ℃馏分的转化比例,转化率代表了加氢裂化反应的深度;将大于350 ℃馏分油中的烃类定义为大分子,小于350 ℃馏分油中的烃类定义为小分子;尾油中各种烃类的生成量以其收率表示,即尾油的收率与尾油中烃类质量分数的乘积。

2 结果与讨论

2.1 尾油中链烷烃含量变化规律

尾油型加氢裂化的目的是在生成油高收率的前提下获得高质量的蒸汽裂解制乙烯原料(尾油),尾油质量的变化和烃类组成密切相关,因此尾油型加氢裂化实质是保证生成油中大于350 ℃馏分中有更多的链烷烃、更少的环烷烃及芳烃。

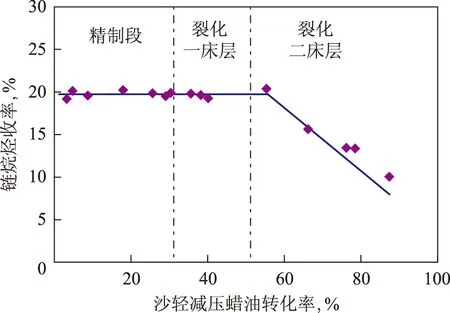

在本试验条件下,根据链烷烃变化数据,获得的尾油中链烷烃的收率变化规律见图2。

图2 尾油的链烷烃占生成油的质量分数变化

由图2可见,在精制段、裂化一床层出口的蜡油低转化率(小于58.7%)下,尾油中链烷烃的收率基本不发生变化,在裂化二床层出口蜡油转化率进一步提高,大于58.7%时,尾油中链烷烃的收率随转化率升高而下降。因此在尾油型加氢裂化中要获得尽可能多的链烷烃的收率时,不能控制过高的转化率。

2.2 尾油链烷烃含量变化的因素分析

2.2.1 单环环烷烃的开环反应 从理论上讲,单环环烷烃可通过开环反应生成大分子的链烷烃,从而使尾油链烷烃含量增加。然而,任亮[2]考察了环己烷在加氢裂化条件下的反应规律,在裂化催化剂的作用下,反应温度310~380 ℃时,开环产物很少,只有异构产物甲基环戊烷,这说明环己烷的开环反应是一个连串顺序反应,环己烷首先异构生成甲基环戊烷,甲基环戊烷再开环。但在转化率较低时,环己烷生成链烷烃的量很少。

文献[3]表明,单环环烷烃的开环生成链烷烃的反应速率常数为0.2,带侧链的单环环烷烃或单环芳烃很容易发生侧链断裂反应,其脱烷基的反应速率常数为1.6,两者相差一个数量级。因此,在加氢裂化反应条件下单环环烷烃直接开环生成大分子链烷烃的反应非常困难,加氢裂化尾油中的链烷烃含量变化主要不是由单环环烷烃的开环反应引起的。

2.2.2 环状烃的开环、断侧链反应 尾油中环状烃收率变化见图3。由图3可见,大分子环状烃的含量随转化率的增加一直呈下降状态,说明环状烃的开环生成小分子环状烃或链烷烃进入轻组分的量随转化率的增加而增加,两者具有很好的相关性。由图3的大分子环状烃收率与转化率关联可得到以下关联式:

Y=0.002 2x2-1.096 9x+81.2

(1)

相关系数为R2=0.999 8。式中:x为大于350 ℃馏分转化率,%;Y为反应后大于350 ℃馏分中环状烃收率,%。

可见环状烃收率的减少是造成尾油链烷烃相对含量升高的主要原因,并且转化率越大,链烷烃相对含量越高。

图3 环状烃收率随转化率的变化

2.2.3 链烷烃断链反应 链烷烃发生断链反应生成小分子的链烷烃而进入轻组分,对尾油中链烷烃的含量显然是负作用,但据文献[1]报道,环状烃脱烷基的反应速率常数为1.6,烷烃裂化的反应速率常数为0.4,两者相差将近一个数量级,因此链烷烃裂化造成链烷烃减少的速率远远低于环状烃断侧链的速率。如图2所示,在转化率低于58.7%时,大分子链烷烃的收率基本不变,其原因一方面是由于环状烃断侧链生成的部分链烷烃保留在尾油中,使尾油链烷烃总量增加;另一方面是由于部分大分子链烷烃断链进入轻组分,造成尾油链烷烃总量降低。这样综合作用的结果是在低转化率范围内,尾油中链烷烃总量不发生变化。

随着转化率的提高,环状烃断侧链反应、链烷烃断链反应随反应苛刻度的增加均大幅增加,但由于大分子环状烃含量的减少,造成断侧链反应的反应物浓度降低,在转化率大于58.7%时,环状烃断侧链生成大分子的链烷烃的量小于链烷烃自身断链反应造成减少的数量,此时大分子链烷烃的总量开始下降。两种反应对尾油中链烷烃收率的正负向作用宏观表现如图4所示。

图4 高转化率下烃收率随转化率的变化◆—链烷烃; ●—环状烃

由图4将链烷烃收率与转化率拟合,可以得到高转化率(大于58.7%)下,反应后大于350 ℃馏分中链烷烃收率与转化率的关联式:

W=-0.006 5x2+0.592 3x-13.03

(2)

相关系数:R2=0.974 7。式中:x为大于350 ℃馏分转化率(58.7%~100%);W为反应后大于350 ℃馏分中链烷烃收率,%。

综合以上分析可知:在转化率低于58.7%时,环状烃的开环、断侧链生成小分子的环状烃、链烷烃进入轻组分是造成尾油链烷烃相对含量增加的主要因素;在转化率高于58.7%时,大分子链烷烃的断链反应对尾油中链烷烃含量的增加起到负作用,但环状烃的开环、断侧链生成小分子的环状烃、链烷烃进入轻组分,仍是造成尾油链烷烃相对含量增加的主要因素。可见整个反应过程环状烃的开环、断侧链进入轻组分的反应对尾油链烷烃含量的增加起到决定性的作用。因此,对于以生产尾油为目标产品的加氢裂化装置,催化剂的开发重点应提高裂化催化剂的环状烃开环、断侧链能力,促进大分子环状烃在较低苛刻度下开环、断侧链反应。保证在低转化率下,使环状烃进入轻组分,并尽量保留大分子链烷烃在尾油中。

3 结 论

(1)尾油中链烷烃收率在转化率低于58.7%时基本不变,在转化率高于58.7%时尾油中链烷烃收率随转化率升高而下降。

(2)环状烃开环、断侧链反应后产物进入轻组分,造成尾油中环状烃量的减少,环状烃收率与转化率的关联式为:Y=0.002 2x2-1.096 9x+81.2。

(3)低转化率(小于58.7%)时,尾油中链烷烃收率宏观表现不发生变化,高转化率(大于58.7%)时,尾油中链烷烃收率与转化率的关联式为:W=-0.006 5x2+0.592 3x-13.03。

(4)综合分析,造成尾油中链烷烃含量增加的主要因素是环状烃的开环、断侧链反应,因此提高尾油中链烷烃含量的关键是提高催化剂的低温开环性能,促进大分子环状烃在较低苛刻度下开环、断侧链反应。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:650

[2] 任亮.分子筛类型和酸性对加氢裂化催化剂反应性能的影响研究[D].北京:石油化工科学研究院,2008

[3] 林世雄.石油炼制工程[M].3版.北京:石油工业出版社,2000:404

STUDY ON CHANGES OF HYDROCARBONS COMPOSITION OF HYDROCRACKING TAIL OIL

Zhang Yuehong1,Zhang Fuping2,3,Hu Zhihai3,Li Dadong3

(1.NationalEngineeringResearchCenterforSynthesisofNovelRubberandPlasticMaterials,

YanshanBranch,SINOPEC,Beijing102500;2.BeijingPetrochemicalEngineeringCo.,Ltd.;3.ResearchInstituteofPetroleumProcessing,SINOPEC)

The changes of hydrocarbon composition of hydrocracking tail oil in different reaction stages are discussed using Saudi Arab VGO as a feedstock.Paraffin content of hydrocracking tail oil increases with conversion rate rising.The proportion of paraffins in tail oil remains basically no change when the conversion rate is lower than 58.7% and decreases when the conversion rate is higher than 58.7%.Analysis suggests that ring-opening of cyclic hydrocarbon,off side chain reaction and the reaction products into the light component are the main causes for the changes.Therefore,the paraffin content of tail oil increases with the improvement of cyclic hydrocarbon ring opening ability of the catalyst.

hydrocracking tail oil;paraffin;cyclic hydrocarbon

2014-03-14; 修改稿收到日期: 2014-05-26。

张月红,工程师,硕士,现从事高分子化工研究工作。

张富平,E-mail:zhang731107@sina.com。