利用孔径均一模型催化剂研究渣油加氢脱金属催化剂上金属沉积分布

娄亚峰,陈胜利,陈爱城,王志刚

(中国石油大学(北京)重质油国家重点实验室,北京102249)

利用孔径均一模型催化剂研究渣油加氢脱金属催化剂上金属沉积分布

娄亚峰,陈胜利,陈爱城,王志刚

(中国石油大学(北京)重质油国家重点实验室,北京102249)

以沙特减压渣油为原料,利用孔径均一、孔结构规整的加氢脱金属催化剂在400 ℃、10 MPa的高压釜内进行了渣油加氢脱金属实验。利用SEM,EDX,AES-ICP等手段对反应后催化剂和油样进行分析,考察了孔径对催化剂上Ni、V的沉积分布和加氢脱金属性能的影响。结果表明:在孔径大于47 nm的催化剂上,Ni和V均匀沉积,说明在催化剂内部加氢反应速率均匀,渣油分子在颗粒内部扩散不受孔径的影响;在孔径小于17 nm的催化剂上Ni和V呈“外高内低”的分布,存在表面沉积效应,说明催化剂内部加氢反应速率不均匀,反应物的扩散受到限制,催化剂孔径越小,反应受孔道内扩散限制越强烈;在相同催化剂上,Ni和V的沉积分布也不同,说明含Ni和含V化合物的反应速率与扩散速率的比值不同。

模型催化剂 加氢脱金属 孔径 金属沉积分布 扩散

随着原油重质化和劣质化日益加剧,以及因环境保护对清洁油品的迫切需求,渣油加氢处理越来越受到重视。原油中95%以上的金属都存在于渣油中,其中以Ni、V的含量较高,这些金属在加氢处理过程中以金属硫化物的形式沉积在催化剂表面,一方面会覆盖活性位或者堵塞催化剂孔道,使得反应物不能进入催化剂内部与活性位接触,造成催化剂活性降低甚至失活[1-4];另一方面还可能改变催化剂的选择性等[5-6]。由金属沉积导致失活的催化剂不能再生,大大增加了生产成本[7]。渣油加氢脱金属(HDM)的目的就是除去这些金属杂质(Ni、V等)以保护下游精制催化剂和装置。

渣油中含金属有机化合物分子的直径与工业加氢催化剂的平均孔径(4~15 nm)具有相同数量级[8],在加氢反应过程中这些有机大分子不能自由扩散进入催化剂孔道内部,因此加氢脱金属是一个受催化剂内扩散控制的反应过程。若催化剂孔径过小,反应物扩散速率与反应速率相比较小,金属沉积优先发生在催化剂孔口处,导致孔口堵塞,引起催化剂快速失活。因此研究加氢催化剂孔径对金属沉积分布的影响,对设计新型加氢催化剂以及高效利用原油具有重大意义。

Tamm等[7]研究了工业中试装置同一反应器中不同床层处的催化剂,发现在反应器入口处金属沉积量的最大值出现在催化剂内部,在反应器中部及出口处金属沉积的最大值则出现在催化剂的外表面,且同一床层处不同孔径大小催化剂上金属沉积量分布及最大值位置也不同。Callejas等[9]利用NiMo/Al2O3工业加氢催化剂以玛雅渣油为原料考察了不同反应时间时Ni和V在催化剂颗粒上的分布,发现在催化剂颗粒中被脱除的金属化合物的分布状况是:V沿颗粒截面的沉积呈U型分布,即表面多而中心少,而Ni在表面和颗粒内部是均匀沉积。赵新强等[10]在研究中国石化茂名分公司S-RHT装置不同床层处催化剂时得到了与上述类似的结论,认为这与各床层功能不同、催化剂的孔径大小不同有关,而且S-RHT装置新一代脱金属催化剂RDM-2B的孔径和孔体积变化改变了金属在催化剂上的分布,提高了催化剂的脱金属活性。Chen等[11]用经验关系式表达了金属沉积分布与催化剂形状、尺寸、孔径分布、表面及表面活性的关系。相关文献中研究金属沉积分布时均采用工业催化剂,所提及的孔径也都是平均孔径,但是工业催化剂的孔结构具有孔径分布宽、孔体积不固定和孔道不贯通等缺点,两种催化剂即使具有相同的平均孔径,其孔径分布也不相同。渣油分子在具有相同平均孔径但不同孔径分布的催化剂中的扩散系数可以相差数倍[12],而金属在催化剂上的沉积分布与其在孔内的扩散速率有极大的关系,因此需要使用一种孔径均一、孔结构规整有序、孔体积固定的催化剂来研究孔径对加氢脱金属催化剂金属沉积分布的影响。本课题组[13-15]对单分散SiO2微球进行组装及铝改性,制得Al2O3/SiO2载体,然后担载Ni、Mo活性组分合成加氢模型催化剂。相比工业催化剂,这一模型催化剂的孔径均一、孔结构规整,适用于研究孔径对渣油HDM过程中金属沉积规律的影响。迄今为止,尚未有采用模型催化剂进行这一研究的相关报道。

本课题采用4种不同粒径的单分散SiO2微球制备4种不同孔径的模型催化剂,在小型高压釜内进行沙特减压渣油的加氢脱金属实验,通过分析反应后催化剂颗粒上金属Ni和V的沉积分布及原料中金属含量变化,研究催化剂孔径对渣油加氢脱金属过程中金属沉积分布和反应活性的影响。

1 实 验

1.1 模型催化剂的制备

利用种子生长法批量合成出实验所需的不同粒径单分散SiO2微球:称取一定量的SiO2种子溶液、氨水和H2O置于乙醇中,在一定温度和搅拌速率下将正硅酸乙酯加入其中进行反应,待SiO2微球生长到所需粒径后,停止滴加正硅酸乙酯,经离心分离除去反应液,得到单分散SiO2微球。按照此方法制备了粒径分别为41,77,159,291 nm的4种单分散微球。将单分散SiO2微球蒸发自组装得到孔结构有序的SiO2载体。为了增加载体强度,将载体于700 ℃下焙烧2 h。再采用氨蒸气诱导内水解法(VIH法)[16]进行载体表面氧化铝改性,得到具有规整孔结构的Al2O3/SiO2载体。

以EDTA作为络合剂,采用等体积共浸渍法负载活性金属Co和Mo,Co和Mo的前躯体分别为硝酸钴[Co(NO3)2·6H2O]和钼酸铵[(NH4)6Mo7O24·4H2O],Mo负载量为5.42 μmol/m2,Co负载量为3.61 μmol/m2,EDTA与Co的摩尔比为1∶1。将浸渍过夜后的催化剂经50 ℃干燥12 h,120 ℃干燥12 h,即可得到CoMo/Al2O3-SiO2模型催化剂。具体的模型催化剂制备过程参考文献[13-15]。所合成的4种模型催化剂的编号分别为CAT-11,CAT-17,CAT-47,CAT-65,其中数字代表催化剂的平均孔径。

1.2 加氢脱金属反应

加氢脱金属试验在1 L连续搅拌型高压反应釜中进行,采用沙特减压渣油为原料,其性质见表1。为了方便检测和具有对比性,所用催化剂为逐一选取的约2 mm×2 mm×4 mm的长方体颗粒。加氢催化剂首先需要经过预硫化处理,预硫化液为含体积分数1.5%CS2的环己烷溶液,在压力6 MPa、质量空速5 h-1、氢油体积比500的条件下,先经30 min由室温程序升温至230 ℃,低温硫化3 h,再经30 min程序升温至340 ℃,高温硫化3 h,然后在H2S气氛下冷却至室温。

表1 沙特减压渣油的主要性质

预硫化结束后,将催化剂和原料油迅速装入高压釜,在H2压力10 MPa、温度400 ℃、搅拌速率50 r/min的条件下连续反应,金属沉积试验原料油每隔10天更换一次,共反应60天。反应结束后取出催化剂,并用甲苯反复抽提催化剂,洗去催化剂表面的残余油品,然后用EDX检测Ni、V在不同孔径催化剂上的沉积分布。催化剂的HDM活性考察试验过程中,每隔24 h取一次油样,共反应96 h。油样中金属含量采用电感耦合等离子体发射光谱仪(ICP-AES)测定,仪器型号为OPTIMA 7300V。

1.3 催化剂分析方法

催化剂的比表面积采用低温N2吸附-脱附法测定后按照BET法计算得到,并依据BJH法计算平均孔径较小(小于30 nm)的样品的孔径分布,所用仪器为Micromeritics ASAP 2010 全自动吸附仪;孔径较大(大于30 nm)的样品的孔径和孔径分布采用压汞法测定,所用仪器为Micromeritics Auto Pore Ⅳ9500 高压压汞仪;孔体积采用正丁醇吸附法测定。催化剂形貌利用扫描电镜进行观察,并对载体的指定区域进行能谱分析以确定各元素含量,扫描电镜型号为FEI F200,加速电压为20 V,能谱仪型号为Link Pentafet OXFORD。

2 结果与讨论

2.1 模型催化剂孔结构

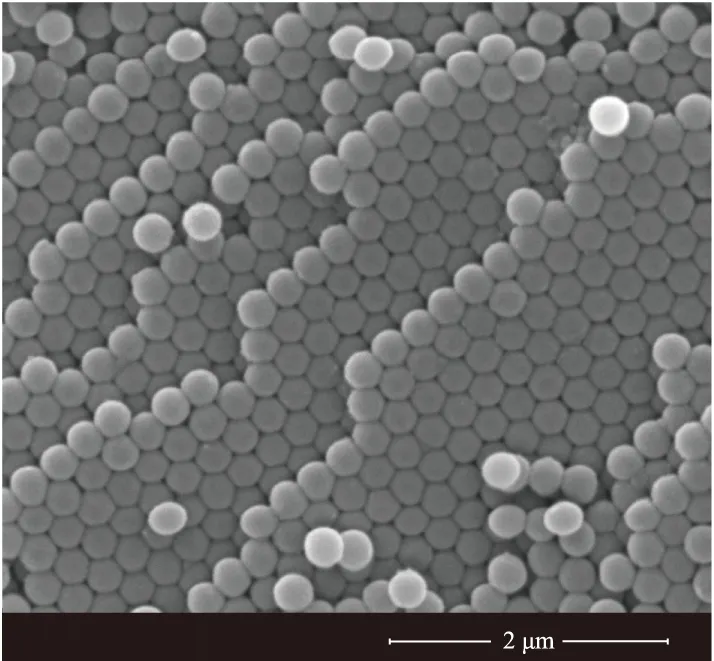

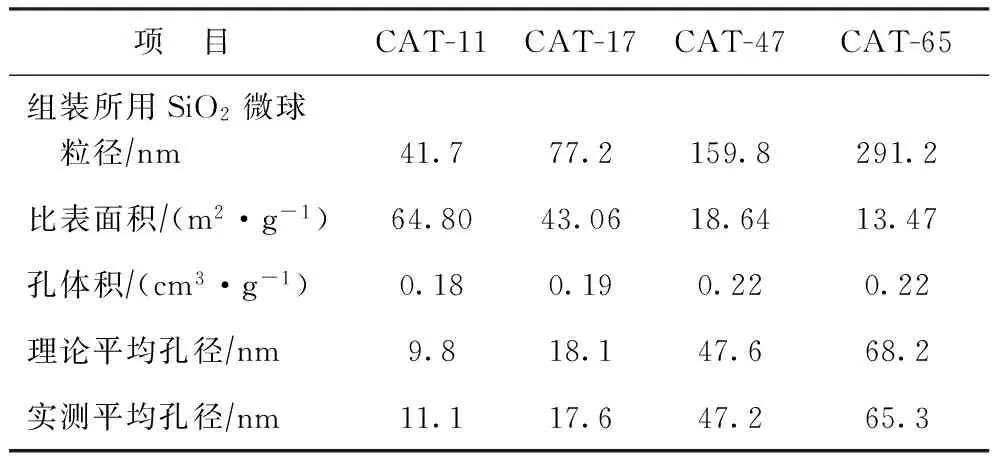

图1是模型催化剂CAT-65的扫描电镜照片,图2为模型催化剂的孔径分布,表2为模型催化剂的孔结构性质。从图1可以看出,催化剂中单分散的SiO2微球呈面心立方紧密堆积(即Opal结构),其孔结构是有序和已知的,孔径可以通过几何方法计算得到[17]。从图2和表2可以看出,催化剂的孔径分布均一,并且在实现调变平均孔径的同时,各催化剂孔体积变化不大,模型催化剂的平均孔径分别为11.1,17.6,47.2,65.3 nm,与理论计算值基本一致。

图1 模型催化剂CAT-65的扫描电镜照片

图2 模型催化剂的孔径分布■—CAT-11; ●—CAT-17; ▲—CAT-47; —CAT-65

2.2 金属沉积分布

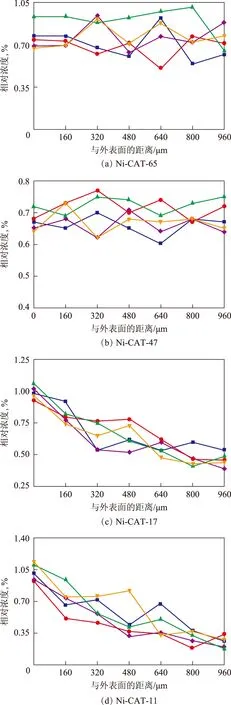

利用EDX分析Ni和V在单个催化剂颗粒上沿径向分布情况。随机选取被清洗后的催化剂颗粒,顺着垂直催化剂颗粒长轴横截面在长轴中点处切开,并沿着横截面中心点和外边缘中点的径向,等距离选取7个点(间距为r/6),逐点进行扫描测量。对每种孔经模型催化剂随机选取5个颗粒进行平行测量。

表2 模型催化剂的孔结构性质

图3和图4分别为反应60天后Ni和V在4种不同孔径模型催化剂上的径向分布。由图3和图4可以看出,金属在不同孔径催化剂上的分布不尽相同:Ni和V在两种较大孔径催化剂(CAT-47和CAT-65)上的径向分布没有明显的浓度梯度,在整个催化剂径向上基本呈均匀分布;在催化剂CAT-11和CAT-17上的金属量则基本上呈从外表面到中心逐渐变少的趋势,且在CAT-11上这种外高里低的分布更加明显,催化剂颗粒中心处金属沉积量更少。这是因为渣油中Ni卟啉、V卟啉和非卟啉化合物分子大,这些大分子化合物在孔径较小的催化剂内扩散速率小。金属在催化剂颗粒内部的分布情况,反映了含金属化合物在催化剂孔内的反应扩散情况。催化剂CAT-47及CAT-65具有足够大的孔径(大于47 nm),含金属反应物种在颗粒内的扩散几乎不受孔径的影响,HDM反应贯穿整个颗粒,因此金属分布均一。而对于孔径较小的CAT-11和CAT-17催化剂(孔径小于17 nm),含金属大分子化合物在颗粒内部的扩散受到限制,反应物浓度在孔口处高,而在催化剂内部低,HDM反应主要在孔口及外表面附近进行,因此沉积在催化剂上的金属呈外高里低的分布,这与文献[7,9,15]报道基本一致。

图3 Ni在不同孔径模型催化剂颗粒上的沉积分布

图4 V在不同孔径模型催化剂颗粒上的沉积分布

尽管Ni和V在小孔径催化剂(CAT-17和CAT-11)上的沉积都是呈现外高里低的不均匀分布,但它们的不均匀程度有所差别,V在颗粒表面的沉积分布比Ni更不均匀,外高里低的梯度特征更加明显。原油中Ni和V大多数以卟啉化合物的形式存在,但它们的卟啉结构有很大的差别,Ni以Ni2+形式位于大环形平面的中央,而V以(VO)2+形式位于在离大环形平面的中央位置约5.3×10-2nm处,与底面四角的4个氮原子呈四面锥体的结构[18-19]。V卟啉的极性比Ni卟啉强,加氢反应中更易于被呈酸性的催化剂表面吸附进而被脱除,V的脱除速率高于Ni,而V卟啉的扩散系数仅约为Ni卟啉的1/2,因此含V卟啉化合物的反应速率与扩散速率的比值要大于含Ni卟啉化合物的反应速率与扩散速率的比值,造成V卟啉更难扩散至催化剂颗粒内部进行反应并沉积[7]。对于催化剂CAT-11,即催化剂平均孔径约为11 nm时,催化剂孔径过小,含Ni和含V化合物的扩散速率与反应速率的比值都很小,含有金属的大分子进入到催化剂内部更加困难,反应基本上在催化剂孔口进行,两种金属均主要沉积在颗粒外表面,内部很少。

2.3 不同孔径模型催化剂的加氢性能

在考察孔径大小对模型催化剂HDM反应性能的影响时,考虑到不同孔径的模型催化剂比表面积相差较大,催化剂装填量根据各催化剂的比表面积确定,即按照每平方米活性面积处理相同油量的原则进行装填,实际装填量为1.25 g/m2。以沙特减压渣油为原料,反应温度400 ℃,反应压力10 MPa,搅拌速率50 r/min。

图5 孔径对模型催化剂的金属脱除率的影响■—CAT-11; ●—CAT-17; ▲—CAT-47; —CAT-65

图5为不同孔径模型催化剂每24 h内总的金属脱除率随时间的变化。从图5可以看出:随着反应的进行,采用不同催化剂时金属脱除率均有不同程度的下降,这可能是由于反应过程中结焦和金属沉积等导致催化剂部分活性表面被覆盖,起作用的活性位数目减少,以及反应原料中金属含量降低等原因共同造成的;CAT-47和CAT-65两种大孔径催化剂的加氢脱金属率基本一致,明显高于孔径较小的两种催化剂,且孔径越小,催化剂加氢脱金属率越低。由此可知,当催化剂孔径大于47 nm时,含金属大分子在颗粒内的扩散基本不受孔径影响;当孔径小于17 nm时,重油分子在颗粒内部的扩散受到限制,且孔径越小,受限制程度越严重,催化剂利用率越低、表观活性越小。此结果与金属沉积试验结果一致。

3 结 论

当催化剂孔径大于47 nm时,HDM过程中沉积在催化剂颗粒内部的Ni和V分布均匀,单位催化剂表面积的活性最高;当催化剂孔径小于17 nm时,金属沉积呈现外高内低分布,且孔径越小,里外分布越不均匀。当催化剂孔径大于47 nm时,HDM反应不受孔道内扩散影响,而当催化剂孔径小于17 nm时,HDM过程中反应物受到催化剂内扩散控制,而且孔径越小,HDM反应受内扩散控制越强烈。相对于Ni的沉积而言,V在催化剂内部的沉积更不均匀,说明含V化合物的反应速率与扩散速率比值大于含Ni化合物的这一比值。

[1] 刘久长,张广林.石油和石油产物中非烃化合物[M].北京:中国石化出版社,1991:347-348

[2] Maity S,Ancheyta J,Rana M.Support effects on hydroprocessing of Maya heavy crude[J].Energy & Fuels,2005,19(2):343-347

[3] Toulhoat H,Szymanski R,Plumail J.Interrelations between initial pore structure,morphology and distribution of accumulated deposits,and lifetimes of hydrodemetallisation catalysts[J].Catal Today,1990,7(4):531-568

[4] Ancheyta J,Rana M,Furimsky E.Hydroprocessing of heavy petroleum feeds:Tutorial[J].Catal Today,2005,109:3-15

[5] 高涵,马波,王少军,等.石油中镍、钒的研究进展[J].当代化工,2007,36(6):572-580

[6] 张佩甫.原油中金属杂质的危害及脱除方法[J].石油化工腐蚀与防护,1996,13(1):9-12

[7] Tamm P,Harnsberg H,Bridge A.Effects of feed metals on catalyst aging in hydroprocessing residuum[J].Ind Eng Chem Process Des Develop,1981,20(2):262-273

[8] Kobayashi S,Kushiyama S,Aizawa R,et al.Kinetic study on the hydrotreating of heavy oil.2.Effect of catalyst pore size[J].Ind Eng Chem Res,1987,26(11):2245-2250

[9] Callejas M,Martinez M,Fierro J,et al.Structural and morphological study of metal deposition on an aged hydrotreating catalyst[J].Applied Catal:A General,2001,220:93-104

[10]赵新强,贾燕子,董凯,等.催化剂性能对渣油加氢处理催化剂杂质沉积分布的影响[J].工业催化,2013,21(8):52-57

[11]Chen H,Massoth F.Hydrodemetallisation of vanadium and nickel porphyrins over sulfided cobalt-molybdenum/alumina catalyst[J].Ind Eng Chem Res,1988,27(9):1629-1639

[12]Philippopoulos,Papayannakos C.Intraparticle diffusional effects and kinetics of desulfurization reactions and asphaltenes cracking during catalytic hydrotreatment of a residue[J].Ind Eng Chem Res,1988,27(3):415-420

[13]Zhou Zhigang,Chen Shengli,Hua Derun.Structure and activity of NiMo/alumina hydrodesulfurization model catalyst with ordered opal-like pores[J].Catal Commun,2012,19(10):5-9

[14]周政.Ni-Mo/氧化铝加氢脱硫模型催化剂的合成及其在反应-扩散中的应用[D].北京:中国石油大学(北京),2011

[15]Chen Aicheng,Chen Shengli,Hua Derun,et al.Diffusion of heavy oil in well-defined and uniform pore-structure catalyst under hydrodemetallization reaction conditions[J].Chem Eng J,2013,231:420-426

[16]Cheralathan K K,Hayashi T,Ogara M,et al.Post-synthesis coating of alumina on the mesopore walls of SBA-15 by ammonia/water vapour induced internal hydrolysis and its consequences on pore structure and acidity[J].Micropor Mesopor Mater,2008,116(1/2/3):406-415

[17]Zhang Hui,Duan Renguan,Li Fan,et al.Microscopy evidence of the face-centered cubic arrangement of monodisperse polystyrene nanospheres[J].Mater Des,2007,28(3):1045-1049

[18]刘勇军,付庆涛,刘晨光.渣油加氢脱金属反应机理的研究进展[J].化工进展,2009,28(9):1546-1552

[19]Ancheyta J,Centeno G.Changes in asphaltene properties during hydrotreating of heavy crudes[J].Energy & Fuels,2003,17(5):1233-1238

METAL DEPOSITION ON WELL-DEFINED AND UNIFORM PORE-STRUCTURE CATALYST IN RESIDUUM HYDRODEMETALLIZATION

Lou Yafeng,Chen Shengli,Chen Aicheng,Wang Zhigang

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing,102249)

The effect of catalyst pore diameter on the metal deposition distribution and hydrodemetallization conversion of residue oil were investigated over well-defined and uniform pore-structure catalysts.The hydrodemetallization of Saudi Arabia vacuum residue was conducted in a batch stirred autoclave at 400 ℃,10 MPa H2pressure.Samples of the used catalysts were characterized by SEM and EDX to elucidate the deposition distribution of Ni and V in catalyst pellets.The contents of Ni and V in the hydrodemetallized oil were measured by AES-ICP.The results show that the Ni and V metal deposition profiles are uniform on the two catalysts with pore size larger than 47 nm,indicating that the reaction is controlled by chemical reaction rather than by internal diffusion of reactants.When the catalyst pore size is smaller than 17 nm,the maximum amount of metals deposition appears at the entrance of the catalyst pellets,and decreases along the axial toward the center of the catalyst pellets,indicating the HDM reaction is diffusion control process.The deposition profiles of Ni and V are different from each other,showing that the ratios of reaction rate to the diffusion rate are different for the two metal compounds.

model catalyst;hydrodemetallization;pore diameter;metal deposition;diffusion

2014-04-10; 修改稿收到日期: 2014-07-15。

娄亚峰,硕士研究生,主要研究方向为重油加氢催化剂。

陈胜利,E-mail:slchen@cup.edu.cn。

国家自然科学基金项目(21376260);中国石化上海石油化工股份有限公司合同项目(30450127-13-ZC0607-0001)。