石蜡基原料油加氢异构脱蜡制润滑油基础油催化剂的研制

孟祥彬,高善彬,孙发民,胡 胜

(中国石油石油化工研究院大庆化工研究中心,黑龙江大庆163714)

石蜡基原料油加氢异构脱蜡制润滑油基础油催化剂的研制

孟祥彬,高善彬,孙发民,胡 胜

(中国石油石油化工研究院大庆化工研究中心,黑龙江大庆163714)

以AEL分子筛为载体,制备出一种贵金属异构脱蜡催化剂;以n-C12为模型物,以大庆炼化加氢预精制后的650SN糠醛精制油为实际原料考察该催化剂的加氢异构化性能。结果表明,所制备的异构脱蜡催化剂对n-C12以及650SN糠醛精制油均具有良好的异构化活性和选择性,其性能优于国外同类参比剂,加工650SN糠醛精制油时,可高收率地生产优质API Ⅲ类润滑油基础油,目标产品倾点为-21 ℃,比采用参比剂时低6 ℃,重质基础油收率为62.79%,比采用参比剂时高5.55百分点。

润滑油 基础油 加氢异构 催化剂

随着环境保护法规日趋严格以及机械工业特别是汽车工业的发展,对高档润滑油的需求日趋旺盛。高性能的润滑油必须采用低黏度、低挥发性、高黏度指数的APIⅡ、Ⅲ类基础油调合。传统的溶剂脱蜡和催化脱蜡方法虽能脱除油品中高黏度指数的正构烷烃,但基础油收率低,黏度指数损失大,不能满足高质量基础油的规格要求[1]。与之相比,加氢异构脱蜡方法采用专用分子筛为载体的催化剂,可将高倾点的正构烷烃异构化为低倾点的支链烷烃,基础油收率高,黏温性能好,蒸发损失低,氧化安定性和低温流动性好[2]。

本课题基于烷烃加氢异构反应机理,针对石蜡基原料油的特点,采用SAPO-11分子筛为载体,制备加氢异构脱蜡制润滑油基础油的催化剂,对其物化性质进行表征,并评价其催化性能。

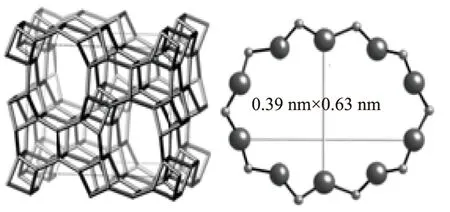

1 催化剂设计

石蜡基原料富含正构烷烃,为使目的产品达到较低的倾点、高黏度指数及提高其收率,必须采用具有适宜酸性和孔结构的载体材料,催化剂要达到加氢性能、酸性和择形性的最佳匹配。文献[3]指出,丙烷以上正构烷烃的分子直径约为0.49 nm,单甲基异构烷烃分子动态直径约为0.56 nm,双支链以上的异构烷烃的动态直径约为0.7 nm。因此,一维中孔分子筛对直链反应物分子具有很好的择形性。AEL拓扑结构的SAPO-11分子筛具有椭圆形的十元环一维孔道,孔径为0.39 nm×0.63 nm(见图1),其微孔孔径集中在0.5~0.7 nm,这种结构有利于正构烷烃进入孔道发生吸附反应,而异构烷烃因空间限制而停留时间短,倾向于发生脱附。因此,SAPO-11分子筛是用于正构烷烃异构化的理想材料之一。选择酸性和孔道结构适宜的载体材料并合理匹配加氢功能,是异构脱蜡催化剂设计和制备的关键,这也是本催化剂设计的出发点和选择SAPO-11分子筛的根本原因。

图1 SAPO-11分子筛空间结构

2 催化剂制备及表征

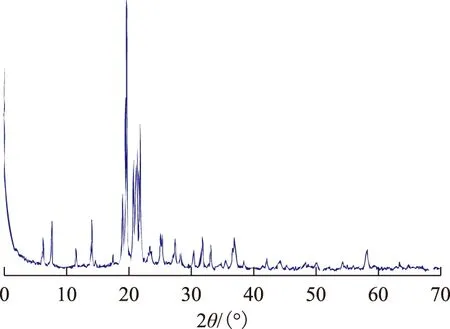

SAPO-11分子筛按照美国专利[4]用水热法合成。图2和图3分别为所合成样品的XRD谱图及SEM照片。由图2 和图3可以看出,所合成的分子筛与SAPO-11标准谱图特征衍射峰完全吻合,晶体呈粒度均匀的球状,为纯相SAPO-11。通过氮气物理吸附测得所合成样品的孔分布,结果见图4。由图4可知,所合成样品的微孔主要分布在0.48~0.63 nm,说明其呈规则的多孔结构,与其拓扑结构给出的孔径范围基本一致。

图2 SAPO-11分子筛的XRD图谱

图3 SAPO-11分子筛的SEM照片

图4 SAPO-11分子筛的微孔分布曲线

对所合成的分子筛样品进行NH3-TPD表征,结果见图5。由图5可以看出,在235 ℃和330 ℃处有两个明显的脱附峰。表明该分子筛主要存在弱酸和中强酸两种酸性中心,且以弱酸性中心数量居多,这种酸性特征既能保证催化剂的异构化活性,同时可有效避免裂化反应的发生,从而确保目的产品收率。

图5 SAPO-11分子筛的NH3-TPD曲线

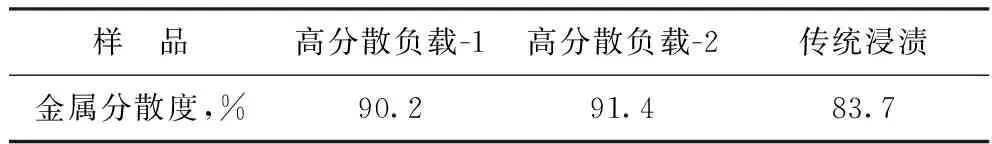

本课题以高分散负载的贵金属Pt作为催化剂加氢活性中心,催化剂的金属分散度采用H2化学吸附法进行测定,并在负载量相同的条件下与传统等体积浸渍效果进行了对比,结果见表1。从表1可以看出,高分散负载催化剂的金属分散度可达到90%以上,可有效提高贵金属利用效率,达到与酸中心的合理匹配,有效防止裂化和结焦发生。

表1 催化剂的金属分散度

注:当分散度为100%时,表示所有金属原子都暴露在载体表面,具有最高的金属活性。

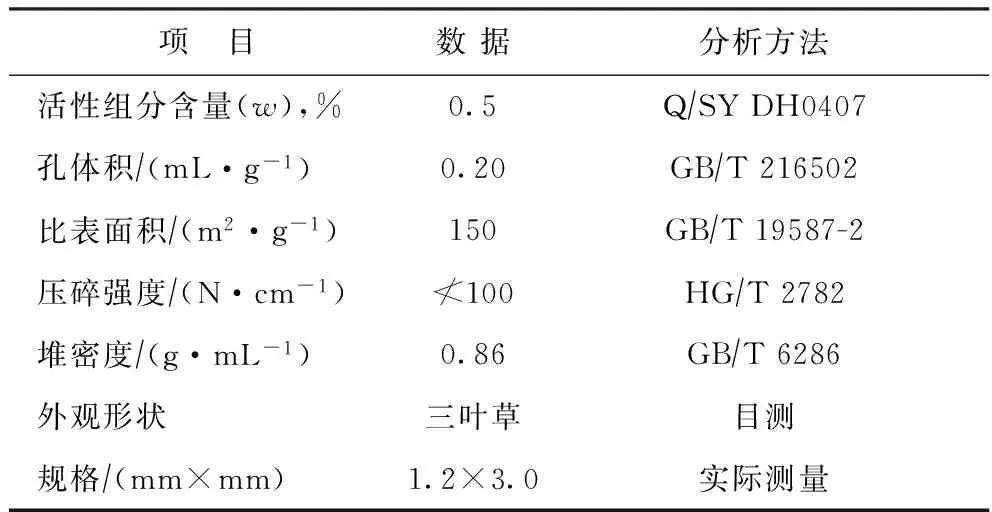

以上述方法合成的SAPO-11分子筛为主要组分,通过添加黏结剂、助挤剂,经挤条、干燥、焙烧后制成催化剂载体,采用贵金属高分散负载技术制备出加氢异构脱蜡催化剂,以氮气物理吸附法测定其孔分布,结果见图6。从图6可以看出,催化剂孔呈双峰分布,该种孔分布更有利于组成复杂的真实原料的扩散和反应。催化剂的物化性质见表2。

图6 催化剂的孔分布曲线

项 目数据分析方法活性组分含量(w),%0.5Q∕SYDH0407孔体积∕(mL·g-1)0.20GB∕T216502比表面积∕(m2·g-1)150GB∕T19587-2压碎强度∕(N·cm-1)≮100HG∕T2782堆密度∕(g·mL-1)0.86GB∕T6286外观形状三叶草目测规格∕(mm×mm)1.2×3.0实际测量

3 催化剂性能评价

3.1 模型化合物加氢评价

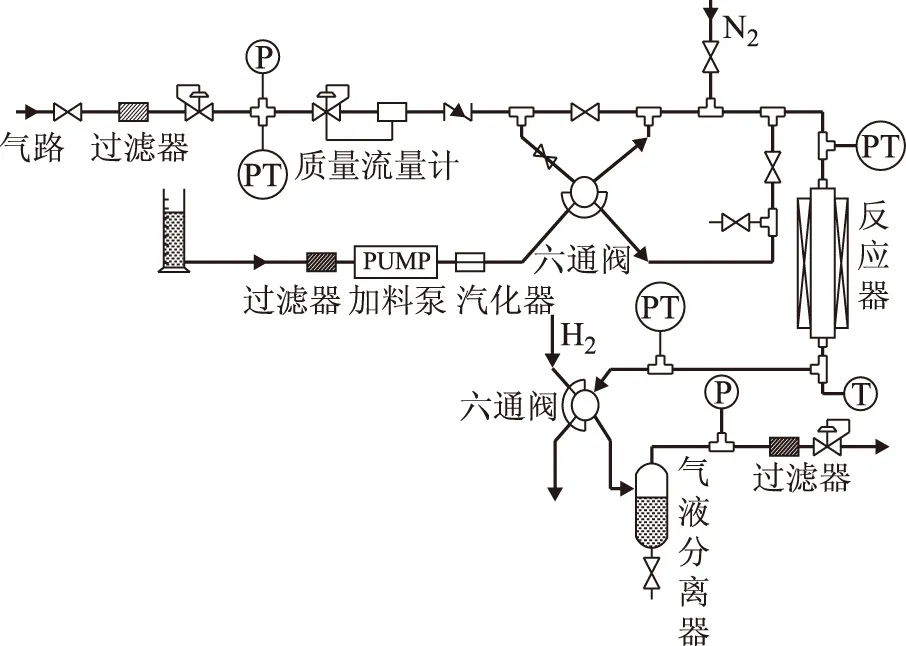

以n-C12为模型化合物进行微反评价,微反装置采用单气路和单液路管式反应器,催化剂装填量为1 mL,微反装置流程示意见图7。反应产物通过六通阀和定量管控制,进行在线取样分析,取样温度50 ℃,使用HP4890气相色谱仪,氢焰检测器,以He作载气,使用50 m PONA毛细色谱柱进行产物分布检测。固定其它条件不变,分别考察温度、压力、空速和氢油比等条件对催化剂活性和反应特性的影响,以转化率、异构产物收率和选择性作为评价指标,分别采用式(1)~(3)计算。

(1)

(2)

(3)

式中:C为n-C12转化率;Y为i-C12收率;S为i-C12选择性;W1为参与反应的n-C12量;Wa为原料中n-C12的总量;W2为生成i-C12消耗的n-C12量。

图7 微反装置流程示意

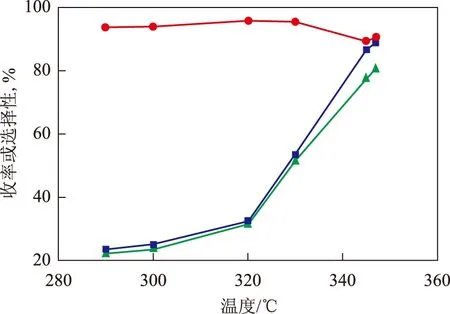

3.1.1 反应温度对催化剂性能的影响 在反应压力7.0 MPa、n-C12流速1.2 mL/h、氢气流速15 mL/min的条件下,考察反应温度对催化剂异构化性能的影响,结果见图8。从图8可以看出:随着反应温度升高,n-C12的转化率、i-C12的收率均显著增加,当反应温度达到350 ℃左右时,n-C12转化率为90%,i-C12收率为80%;在温度低于330 ℃时,i-C12选择性变化不大,均在90%以上,当温度大于330 ℃后,i-C12选择性开始下降。这是由于温度大于330 ℃时,催化剂裂化活性增加,裂化反应加剧。

图8 反应温度对催化剂异构化性能的影响■—n-C12转化率; ●—i-C12选择性; ▲—i-C12收率

3.1.2 反应压力对催化剂性能的影响 在反应温度350 ℃、n-C12流速1.2 mL/h、氢气流速15 mL/min的条件下,考察反应压力对催化剂异构化性能的影响,结果见图9。从图9可以看出:在较低的反应压力下,催化剂活性较高;随着反应压力的升高,n-C12的转化率逐渐下降,i-C12选择性和收率也呈下降趋势,但反应压力达到7.0 MPa以后,下降趋势变缓。这是因为在较低压力下,n-C12的反应为气相反应,异构化反应更完全,随着压力的升高,催化剂表面形成液膜,增加了扩散阻力,影响了反应的进行。

图9 反应压力对催化剂异构化性能的影响■—n-C12转化率; ●—i-C12选择性; ▲—i-C12收率

3.1.3 空速对催化剂性能影响 在反应温度350 ℃、反应压力7.0 MPa、H2/n-C12摩尔比为5的条件下,考察空速对催化剂异构化性能的影响,结果见图10。从图10可以看出:空速小于1.0 h-1时,n-C12转化率变化不大;空速大于1.0 h-1后,随空速增加,n-C12转化率下降,i-C12选择性有所提高;在空速为1.0 h-1左右时,反应具有最高的i-C12收率。由于大空速下,反应物在床层停留时间短,反应不完全,因此,当空速大于1.0 h-1时,n-C12转化率和i-C12收率都呈下降趋势。

图10 空速对催化剂异构化性能的影响■—n-C12转化率; ●—i-C12选择性; ▲—i-C12收率

3.1.4 H2n-C12比的影响 在反应温度350 ℃、反应压力7.0 MPa、空速1.0 h-1的条件下,H2/n-C12摩尔比对催化剂异构化性能的影响,结果见图11。由图11可见,催化剂的异构化性能对H2/n-C12比的变化不敏感。这可能与高压条件下,液相中氢气的浓度已达到饱和以及反应氢耗较低有关。

图11 H2/n-C12比对催化剂异构化性能的影响■—n-C12转化率; ●—i-C12选择性; ▲—i-C12收率

3.2 实际原料加氢评价

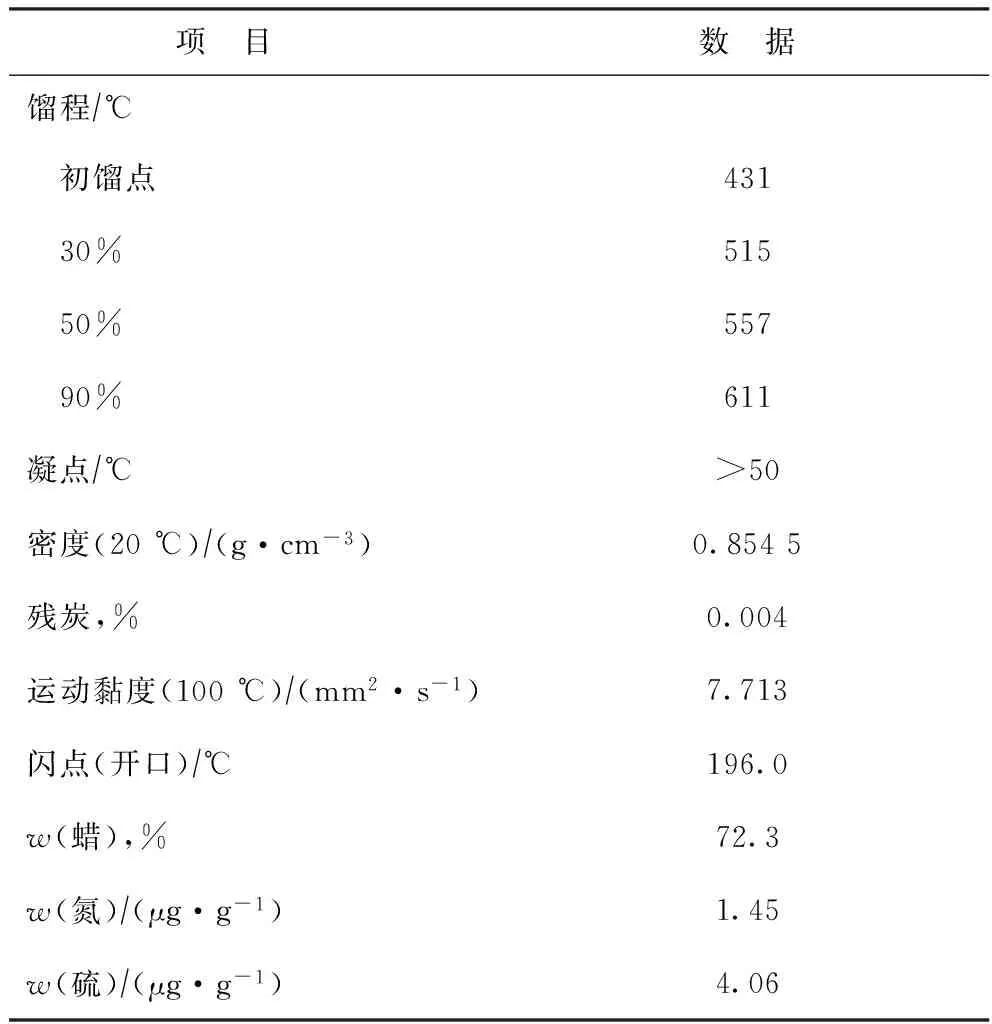

为考察所研制催化剂对石蜡基原料的适应性,以大庆炼化加氢预精制后的石蜡基650SN糠醛精制油作为实际原料(其性质见表3),在200 mL固定床加氢装置上进行催化剂的加氢异构性能评价,同时选取一种国外同类催化剂作为参比剂在相同工艺条件下进行对比评价。以目标产品倾点合格(不大于-15 ℃)为判断依据,以n-C12微反评价时获得的工艺条件为基础,通过调整,确定操作条件为:反应压力14.5 MPa,反应温度375 ℃,空速0.75 h-1,氢油体积比500∶1。200 mL固定床加氢装置流程示意见图12。

表3 加氢预精制后650SN糠醛精制油的性质

图12 200 mL加氢装置流程示意

从表3 可知,预精制650SN糠醛精制油的馏程较高,并且蜡含量(w)达72.3%,因此,对催化剂异构活性和选择性要求较高。

加氢异构脱蜡试验结果见表4。从表4可以看出:所制备的异构催化剂对于较难加工的重质高含蜡650SN糠醛精制油具有良好的适应性,重质基础油收率高达62.79%,说明所研制的催化剂具有适宜的孔道结构、较弱的酸性和良好的加氢性能,这些均有利于异构化反应进行,可减少裂化反应的发生,从而获得高重质油收率;重质基础油倾点为-21 ℃,黏度指数为128,满足API Ⅲ类基础油指标要求。与国外参比剂相比,在相同反应条件下,研制剂的产品倾点低6 ℃,在总基础油收率相当的情况下,重质基础油收率高5.55百分点,其活性、选择性优于参比剂。

表4 预精制650SN原料的加氢异构脱蜡反应结果

4 结 论

(1)SAPO-11为十元环一维中孔分子筛,由于其结晶状态、孔道结构和酸性等特征,以其为载体制备的异构脱蜡催化剂对n-C12具有较好的异构化活性和选择性。

(2)所开发的催化剂对高含蜡原料有良好的适应性。与国外同类参比剂相比,以石蜡基650SN糠醛精制油为原料时,在相同反应条件下,产品凝点低6 ℃,黏度指数相当,重质基础油收率高5.55百分点,催化性能优于参比剂。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:408-409

[2] 黄玉秋,祈圣杰.润滑油加氢异构脱蜡技术[J].合成润滑油材料,2008,35(3):29-30

[3] Miller S J.Production of low pour point lubricating oils:The United States,US4921594[P].1990

[4] Lok B M.Union carbide corporation:The United States,US 440871[P].1984

DEVELOPMENT OF HYDROISOMERIZATION CATALYST FOR LUBE BASE OIL PRODUCTION FROM PARAFFINIC FEEDSTOCKS

Meng Xiangbin,Gao Shanbin,Sun Famin,Hu Sheng

(PetroChinaDaqingPetrochemicalResearchCenter,Daqing,Heilongjiang163714)

A hydroisomerization catalyst was developed based on AEL zeolite.n-C12and the hydrotreated 650SN furfural refined oil were used as feeds,respectively,to evaluate the hydroisomerization performance of the catalyst.The results show that the catalyst has better hydroisomerization activity and selectivity.When processing 650SN,the high quality group API Ⅲ lube base oil is produced.The pour point of the base oil reaches -21 ℃,6 ℃ lower than the reference catalyst,and heavy base oil yield reaches 62.79%,5.55% higher than the reference one,which indicates that the hydroisomerization performance of the catalyst is better than the reference catalyst.

lubricant; base oil; hydroisomerization; catalyst

2014-04-11; 修改稿收到日期: 2014-07-05。

孟祥彬,工程师,从事润滑油基础油加氢催化剂研制工作。

孟祥彬,E-mail:mengxb459@petrochina.com.cn。