降低FCC再生烟气NOx排放助剂的开发

宋海涛,田辉平,朱玉霞,达志坚

(中国石化石油化工科学研究院,北京100083)

降低FCC再生烟气NOx排放助剂的开发

宋海涛,田辉平,朱玉霞,达志坚

(中国石化石油化工科学研究院,北京100083)

开发了用于降低FCC再生烟气NOx排放的RDNOx系列助剂(Ⅰ型和Ⅱ型助剂)。Ⅰ型助剂为非贵金属助剂,主要是通过催化CO对NOx的还原反应以降低NOx排放;Ⅱ型助剂为贵金属助剂,替代传统Pt助燃剂,在等效助燃CO的同时减少NOx的生成。两类助剂可以单独使用,也可以同时使用。助剂性能评价结果表明,在催化剂藏量中加入0.5%~0.9%的Ⅱ型助剂与2%~4%的Ⅰ型助剂,可以在基本不影响FCC产品分布的情况下,使再生烟气NOx排放量降低50%~64%。

催化裂化 再生烟气 NOx助剂 产物分布

氮氧化物(NOx)是FCC再生烟气中的主要污染物之一,随着环保法规的日益严格,特别是2014年《石油炼制工业污染物排放标准(二次征求意见稿)》中对FCC再生烟气NOx排放限定值(不大于300 mg/m3,特别地区不大于100 mg/m3)的提出[1],控制NOx排放已势在必行。

目前降低FCC再生烟气NOx排放的技术措施主要包括:①原料油加氢预处理;②再生器结构改造与操作优化;③使用降低NOx排放的助剂;④烟气后处理(如SCR、SNCR、氧化吸收和碱洗等)。其中,使用助剂无需装置改造和设备投资,且操作灵活简便,是一种经济有效的方案[2-4]。

国内外主要FCC催化剂制造商及研究机构在降NOx助剂方面开展了大量研究工作,推出多种不同牌号的助剂,如Albemarle公司的ELIMINOx、KDNOx助剂;BASF公司的OxyClean、CLEANOx助剂;Grace Davison公司的XNOx、DENOx和GDNOx助剂;Intercat(Johnson Matthey)公司的NOxGETTER、COP-NP助剂;北京大学与中国石油兰州石化研究院合作开发的RE-Ⅱ助剂;北京三聚环保新材料有限公司的FP催化裂化助剂;中国石化洛阳石化工程公司的LDN型助剂等。助剂研究开发的热点为:探寻可减少NOx生成或是能促进NOx还原的催化材料;最大限度地减少助剂金属活性组元对FCC催化剂及产品分布的负面影响。从报道的工业应用数据来看,通过使用上述各类助剂大多可将再生烟气NOx排放量降低40%~70%。

中国石化石油化工科学研究院(石科院)在2006—2008年间曾进行了降低NOx排放助剂有关催化材料及评价方法的探索研究[5]。在已有工作的基础上,石科院于2012年和2013年进一步开展了助剂的研制开发并完成工业试生产。通过对FCC再生器中NOx形成与转化机理的深入分析,以及助剂配方(金属活性组元及载体的类型和含量等)、制备工艺和评价方法的进一步完善,开发出Ⅰ型与Ⅱ型两种RDNOx助剂。本文主要介绍RDNOx助剂的研制开发历程及其性能评价结果。

1 FCC装置氮平衡与再生器中氮化学分析

1.1 典型FCC装置氮平衡

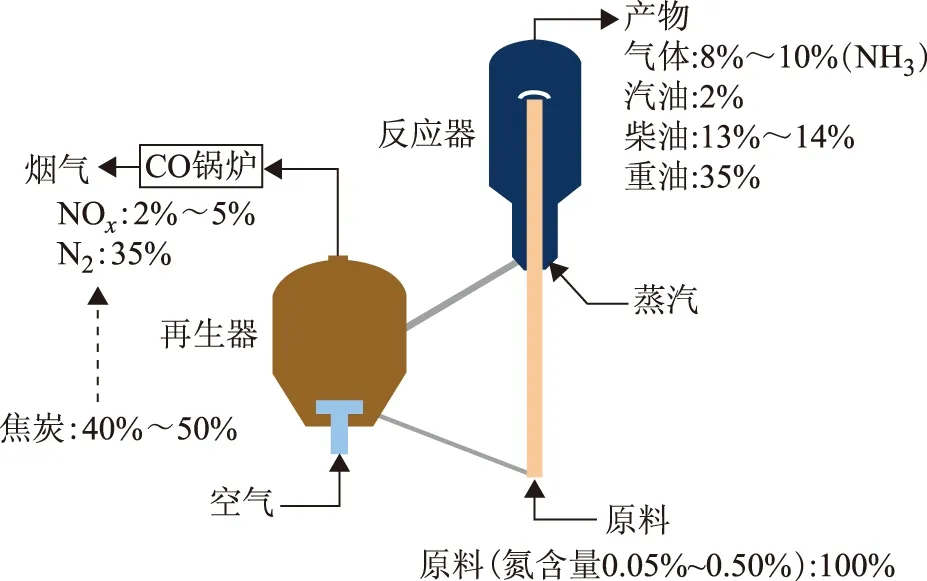

典型FCC装置的氮平衡如图1所示[6-9]。将进料中的氮计为100%,则进入产品(气体、汽油、柴油和重油)及污水中的氮占进料氮的50%~60%;而以焦炭形式随待生剂进入再生器中的氮通常为40%~50%(在有些加工加氢处理油和渣油的FCC过程中,这一比例可能高达60%~70%)。但在焦炭燃烧过程中,大部分氮化物以N2形式排放(约35%),只有2%~5%转变成为NOx。

在不完全再生过程中,再生烟气中的氮化物除NOx外,通常还有较多的HCN、NH3等还原态氮化物,但这些还原态氮化物在后续CO锅炉中仍会转变为NOx。完全再生过程中,烟气中较少含有还原态氮化物,但个别情况下也曾检测到少量HCN。通常来说,FCC再生烟气中NOx体积分数为50~500 μL/L,其中约90%以上为NO,但随着烟气温度的降低及停留时间的延长,NO2所占比例会逐步增加。

图1 典型FCC装置氮平衡

1.2 NOx形成与转化机理及助剂设计思路

虽然目前对FCC再生过程中NOx的形成与转化机理尚不十分明确,但已形成大致统一的认识(如图2所示)。焦炭中的氮化物在再生过程中,主要通过HCN、NH3等中间态进一步氧化生成NOx,而 NOx可被CO和焦炭等物质还原为N2。再生空气中的N2一般不会被氧化成NOx,因热力学计算结果表明,只有在温度达到约870 ℃以上且有过量O2存在时,上述反应才有意义[9],而FCC再生器的操作温度通常要低得多。

图2 FCC再生器中NOx生成与转化的化学机理

对于采用不完全再生操作模式的FCC装置而言,虽然再生器中生成的一些还原态氮化物(NH3、HCN)可能在CO锅炉中进一步转化为NOx,但由于高浓度还原物质CO的存在,NOx总量通常较低;而对于采用完全再生模式特别是使用Pt助燃剂的装置,NOx浓度往往较高,这是由于贵金属Pt即可促进HCN、NH3等氧化生成NOx的反应,又可通过促进CO、焦炭等物质的快速氧化而使NOx很难被有效还原。根据上述分析,RDNOx系列助剂在开发过程中根据其功用设计为Ⅰ型和Ⅱ型两类。RDNOx-Ⅰ为NOx还原助剂,采用非贵金属活性中心,主要强调对CO与NOx还原反应的催化活性,以充分利用烟气中的CO,将生成的NOx还原为N2;RDNOx-Ⅱ为同时降低CO和NOx排放助剂,也称低NOx型助燃剂,采用非Pt贵金属替代常规助燃剂的活性组分Pt,强调在助燃CO的同时减少NOx的生成(即减少HCN、NH3等氧化生成NOx的反应)。两类助剂既可以单独使用也可以同时使用,优选采用Ⅱ型助剂替代Pt助燃剂以减少NOx的生成;在此基础上加入Ⅰ型助剂可以进一步促进NOx的还原,降低NOx排放。两类助剂在使用中均要求不能对FCC主催化剂(简称主剂)的活性和选择性造成破坏,即不对FCC产品分布造成明显的不利影响。

2 助剂催化性能评价方法的完善

石科院曾基于ACE装置与NOx分析仪的联用建立了降低NOx排放助剂的催化性能评价方法[5]。评价过程中助剂均与主催化剂掺混均匀后再进行水热失活处理和裂化反应性能评价,以在更接近实际工况(再生器水热气氛)的条件下,同时考察助剂的降低NOx排放性能及其对FCC产品分布的影响。ACE装置的原料油为减压蜡油掺30%减压渣油,催化剂装量为9 g,反应温度为500 ℃,空速为16 h-1,反应后用N2汽提15 min。通过在线色谱分析得到裂化气体组成;对液体产物进行离线模拟蒸馏分析并计算得出汽油、柴油和重油产率;采用空气在线烧焦再生,测定焦炭产率,得出FCC产品分布。再生时空气流量为220 mL/min,N2流量为20 mL/min,再生设定温度为685 ℃,起始温度与反应温度相同。

本课题对上述评价方法进行完善,以更客观真实地评价助剂的催化性能。

2.1 CO转化炉的影响及解决方法

ACE装置CO转化炉装填CuO颗粒(控制温度535 ℃),以将在线烧焦过程中再生烟气中的CO充分转化为CO2,从而通过CO2红外光谱(IR)分析仪检测得到焦炭总量。但CuO对CO与NOx的反应同样可能有催化作用,因而改进前方法中是降低转化炉温度至室温,以最大限度地降低其对助剂性能评价的干扰。然而对比实验发现,即使将转化炉温度降至室温,仍会对再生烟气中CO和NOx浓度造成一定的影响,结果如表1所示。由表1可见,在相同的催化剂和反应-再生条件下,转化炉设定为室温时烟气中CO和NOx的浓度均低于直接短接转化炉的情况,这表明高温再生烟气接触常温CuO颗粒仍能发生进一步的转化。因此,在改进后的评价方法中,将CO转化炉短接(图3中虚线所示),使再生烟气直接进干燥管。

表1 CO转化炉对再生烟气组成的影响

1)中国石化催化剂齐鲁分公司的工业产品,牌号为GOR-Ⅱ,以下表同。

2)COP-A为市售Pt基CO助燃剂,Pt质量分数为0.035%;0.6%为助剂加入量(w)。仅该组实验中助燃剂为单独老化。

图3 催化性能评价方法示意

2.2 干燥剂装填量对评价的影响及解决方法

在评价实验中发现,更换干燥剂后烟气中几乎检测不到SO2,同时CO和NOx浓度相对以往试验也明显降低。分析可能是新干燥剂将再生烟气中的SO2等组分吸附脱除所致。为此,进行了一组对比验证实验。采集一袋ACE再生烟气后,在气袋出口处连接或不接干燥管的状况下,采用Testo350 Pro分析仪测定烟气组成,检测结果如表2所示。由表2可以看出,在装填CaSO4干燥剂的情况下,烟气中SO2浓度为0,NOx浓度相对不装填干燥剂的情况也大幅下降,说明CaSO4干燥剂对SO2等气体有强吸附作用。尝试更换了其它干燥剂,如无水CaCl2、变色硅胶、无水Na2SO4等,均对烟气中SO2、NOx有较强的吸附作用。此外,即使预先用烟气将干燥剂吸附饱和,也会由于在吹扫过程中脱附而再次产生吸附作用。因此,采取的改进措施是降低干燥剂用量至原装填量的1/4,以尽可能减少干燥剂对烟气中SOx、NOx等组分的吸附。

表2 干燥剂对烟气组成分析结果的影响

此外,在采用在线IR分析仪检测烟气污染物的同时,改进后的新方法中还在分析仪出口排空管线处采用取气袋收集整个再生过程的烟气,采用分析仪离线分析其组成(烟气中的平均浓度),并根据质量流量计测得的烟气总流量计算污染物排放量,两种检测方法得到的数据一致。

3 RDNOx系列助剂的开发与性能评价

3.1 Ⅰ型RDNOx助剂

如前文所述,Ⅰ型RDNOx助剂用于还原再生烟气中生成的NOx,着重强调助剂对CO与NOx之间氧化-还原反应的催化活性,以非贵金属为活性中心(因贵金属通常会增加NOx的生成)。非贵金属元素筛选的基本原则是:①不影响催化裂化产品分布(在水热条件下不破坏FCC催化剂的活性和选择性);②具有氧化-还原反应催化活性;③对CO或NO具有适中的吸附活化能力。

在上述几方面基础上,兼顾制造成本,通过实验考察了以稀土、Cu,Zn,Ag等多种金属元素为活性组分的一系列助剂降低NOx排放的性能。实验结果表明,除稀土元素外,Cu,Zn,Ag等国外专利应用较多的金属元素并非理想的Ⅰ型助剂催化活性中心。本课题对稀土元素的类型和含量进行了筛选和优化,并考察了多种不同载体对催化性能的影响,形成了以稀土元素为活性组分的基础技术。但评价数据表明,仅依靠稀土活性组元所能达到的NOx降低幅度有限(15%~20%)。因此,进一步通过大量实验确定了两种新的过渡金属元素(M0和M1),可以在基本不影响FCC产品分布的情况下,明显提高助剂降低NOx排放的性能。在上述工作基础上,对Ⅰ型助剂进行了中试放大和制备工艺优化,得到RDNOx-PT0(含M0)和RDNOx-PT1(含M1)中试样品,其催化性能评价结果见表3。

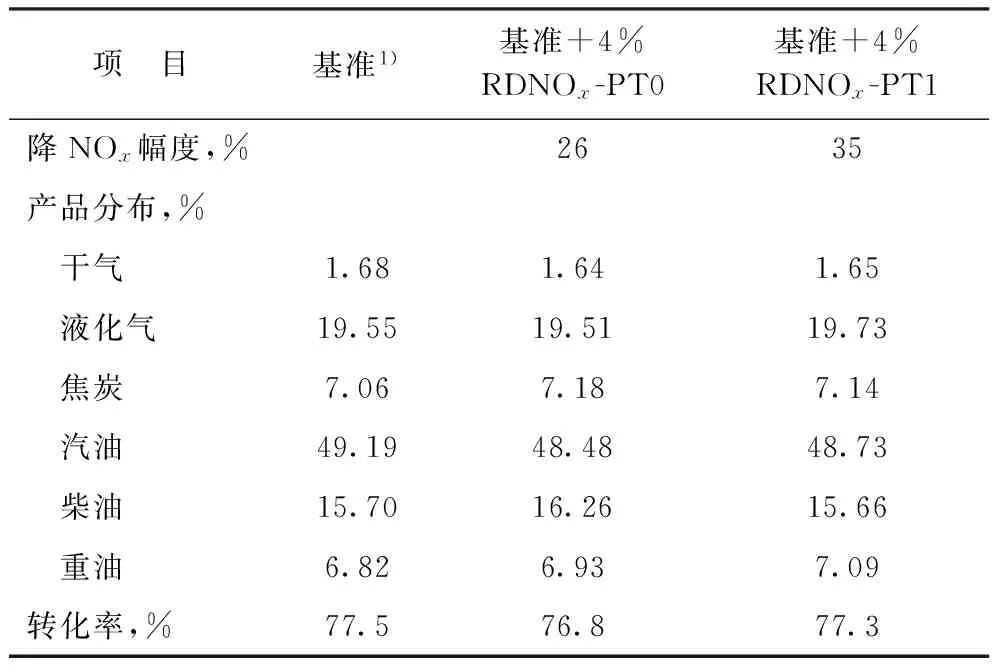

表3 Ⅰ型RDNOx助剂的催化性能评价结果

1)以99.1%主剂A+0.9%Pt-COP-A的体系为对比基准。

从表3可知,RDNOx-PT0和RDNOx-PT1均未对FCC产品分布造成明显的不利影响,干气和焦炭产率无明显增加,汽油产率和转化率变化不大。在降低烟气NOx排放方面,RDNOx-PT1性能优于RDNOx-PT0,相对于基准体系(加0.9% Pt助燃剂Pt-COP-A),NOx排放量降低35%。因此,将RDNOx-PT1确定为 Ⅰ 型RDNOx助剂的基础配方。

3.2 Ⅱ型RDNOx助剂

Ⅱ型RDNOx助剂的作用在于替代传统Pt助燃剂,在助燃CO的同时减少NOx的生成。在前期研究中,已探明贵金属Pd、Ir相对Pt能够在有效助燃CO的同时显著减少NOx的生成,其中Pd的优势更为明显,因此Ⅱ型RDNOx助剂以Pd为主要活性组分。

此外,本课题还开发了辅助金属元素改性氧化铝载体,改善了贵金属元素的水热稳定性,同时优化了助剂制备工艺,特别是调整了浸渍过程的操作条件,提高了贵金属的分散度,从而实现了在CO助燃活性相当的情况下,降低贵金属用量及再生烟气NOx排放量。中试制备的贵金属含量不同的两种Ⅱ型RDNOx助剂的组成及性能评价结果见表4。从表4可见,采用Ⅱ型RDNOx助剂替代助燃剂Pt-COP-A后,再生烟气NOx排放总量可降低40%左右,同时CO浓度与使用Pt助燃剂时相当,对FCC产品分布影响不大(产品产率的波动均在系统误差范围内)。

表4 Ⅱ型RDNOx助剂的催化性能评价结果

1)以99.1%主剂A+0.9%Pt-COP-A的体系为对比基准。

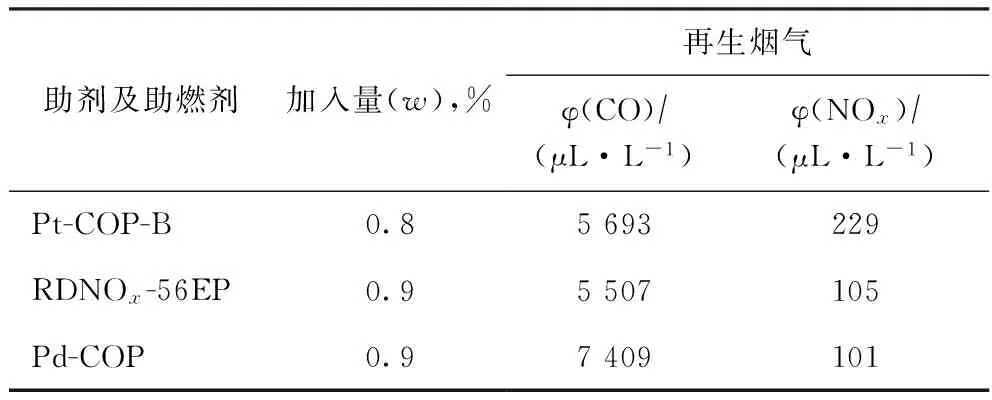

表5进一步对比了Ⅱ型助剂RDNOx-56EP与另一种市售Pt助燃剂Pt-COP-B(Pt质量分数为0.05%)、市售低NOx型Pd助燃剂(Pd-COP)的催化性能。由表5可以看出:在相同的反应-再生条件下,使用占藏量0.9%的RDNOx-Ⅱ型助剂替代0.8%的Pt-COP-B,可以在CO助燃活性略有提高的同时使NOx排放量降低50%以上;相同用量的Pd-COP与RDNOx-Ⅱ助剂相比较,虽然使用Pd-COP后再生烟气NOx排放量降低幅度也在50%以上,但CO浓度显著高于使用Pt-COP-B和RDNOx-Ⅱ助剂的体系。换言之,要达到相当的CO助燃水平以维持装置的稳定操作,使用市售Pd助燃剂时需要提高其加入量,但这不仅提高了运行成本,而且必然由于系统Pd藏量的增加而造成降NOx性能变差。

表5 Ⅱ型RDNOx助剂与Pt助燃剂和低NOx型Pd助燃剂的性能对比

3.3 Ⅰ型与Ⅱ型RDNOx助剂同时使用

将Ⅰ型与Ⅱ型RDNOx助剂结合使用时,一方面可以通过Ⅱ型RDNOx助剂替代Pt助燃剂减少再生过程中NOx的生成;另一方面,Ⅰ型RDNOx助剂可以进一步将已生成的NOx还原为N2。

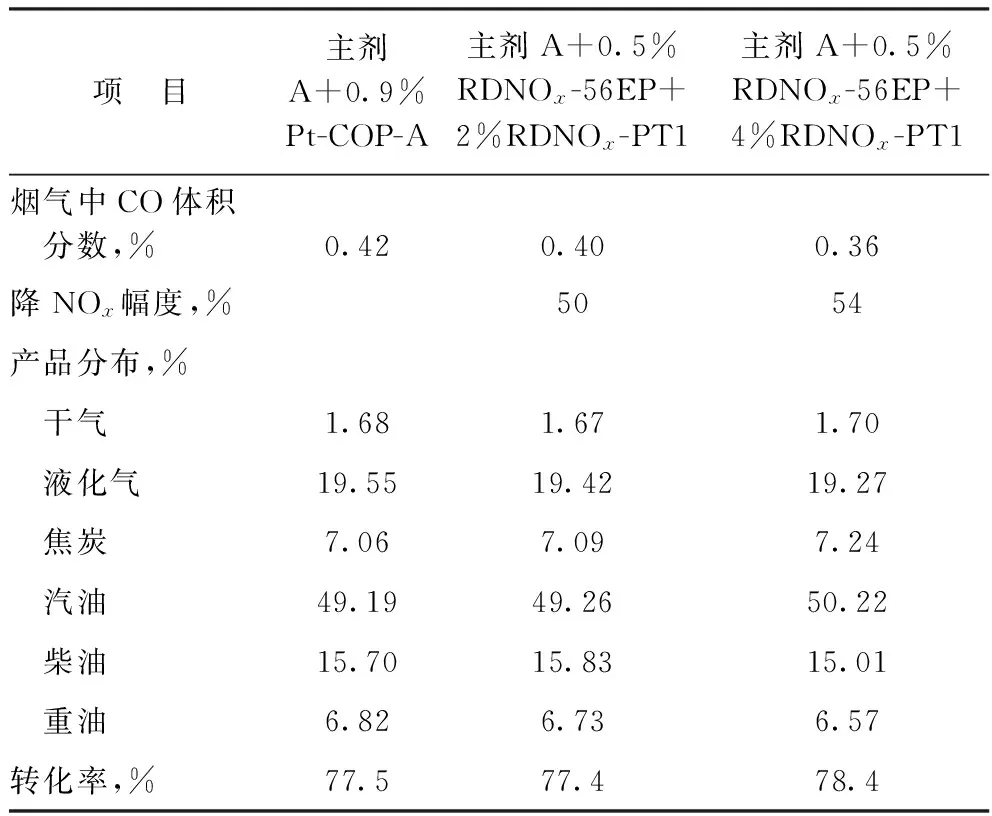

表6、表7为两种助剂同时使用时的性能评价结果,其中表6中所用原料油为减压蜡油掺30%减压渣油,表7中所用原料油为加氢蜡油掺约25%减压渣油;表7中所用助燃剂为Pt含量更高的Pt-COP-B,用量稍低于表6中的Pt-COP-A;且表6和表7所用主剂牌号不同。由表6和表7可以看出,相对于加入Pt助燃剂的基准体系,RDNOx助剂可以在助燃活性提高的情况下(烟气CO浓度降低),大幅降低烟气NOx排放。将0.5%~0.9%的Ⅱ型助剂与2%~4%的Ⅰ型助剂结合使用,相对于使用传统Pt助燃剂的基准体系,可以在FCC产品分布基本不变、CO助燃活性有所提高的情况下,将再生烟气NOx排放量降低50%~64%。从表6和表7还可以看出,RDNOx助剂可适用于加工不同类型原料油及使用不同主催化剂和助燃剂的体系,并且Ⅰ型与Ⅱ型RDNOx助剂结合使用时的效果要好于单独使用时的效果。

表6 Ⅰ型与Ⅱ型RDNOx助剂同时使用时的评价结果(一)

表7 Ⅰ型与Ⅱ型RDNOx助剂同时使用时的评价结果(二)

1)中国石化催化剂长岭分公司的工业产品,牌号CORH。

4 RDNOx助剂的工业试生产

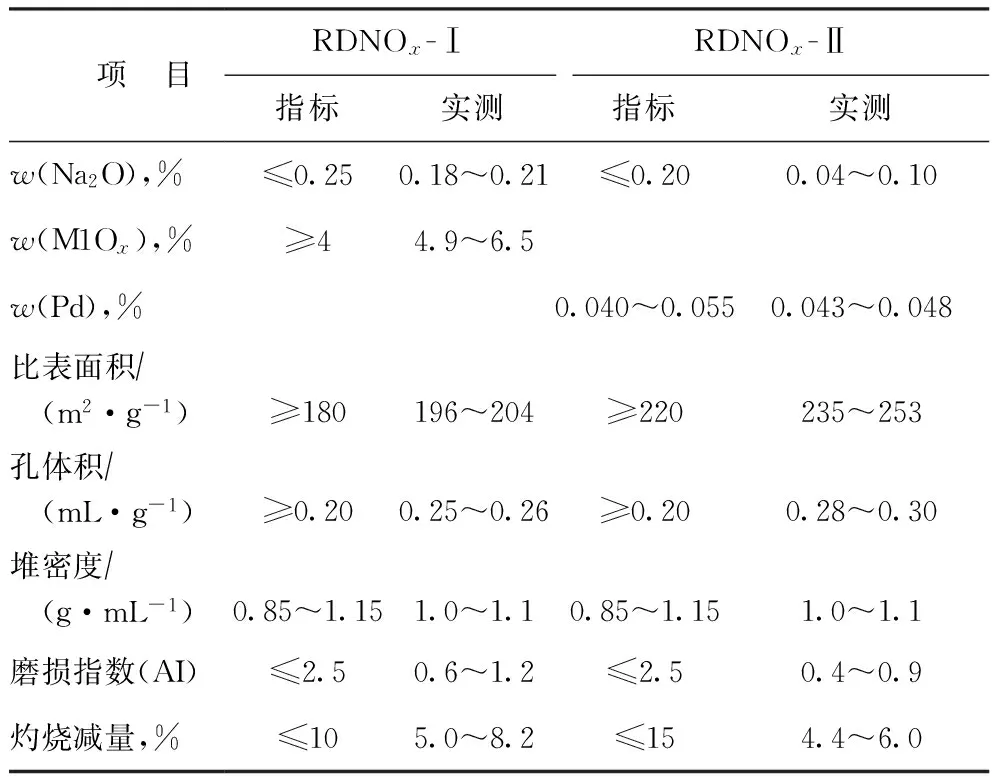

RDNOx系列助剂于2013年10—11月在中国石化催化剂有限公司进行了工业试生产。RDNOx系列助剂的主要物化性质见表8。由表8可见,试生产样品的主要物化性质达到技术指标要求,两类助剂的主要物化性质比较接近,磨损指数一般在1.5以下,堆密度稍高于常规FCC催化剂。

表8 RDNOx系列助剂的主要物化性质

5 结 论

(1)根据再生过程中NOx形成与转化机理,设计开发了两类RDNOx助剂。Ⅰ型助剂为NOx还原助剂,主要强调对CO与NOx还原反应的催化活性,采用非贵金属活性中心;Ⅱ型助剂为同时降低CO和NOx排放助剂,强调在助燃CO的同时减少NOx的生成,采用贵金属活性中心。两类助剂可以单独使用也可以结合使用。

(2)对助剂的催化性能评价方法进行了完善,从而更客观地评价助剂的降低NOx性能、CO助燃性能及其对FCC产品分布的影响。

(3)催化性能评价数据表明,将0.5%~0.9%的Ⅱ型RDNOx助剂与2%~4%的Ⅰ型RDNOx助剂结合使用,相对于使用传统Pt助燃剂的基准体系,可以在FCC产品分布基本不变、CO助燃活性有所提高的情况下,将再生烟气NOx排放量降低50%~64%。

(4)开发并优化了助剂制备工艺流程,完成了工业试生产,产品物化性质达到技术指标要求。

致谢:中国石化石油化工科学研究院蒋文斌、张万虹、王振波、郑学国、李学锋、吕庐峰等参加了助剂的研制开发、性能评价和工业试生产工作,并提出了有价值的意见。

[1] 环境保护部,国家质量监督检验检疫总局.石油炼制工业污染物排放标准(二次征求意见稿)[EB/OL].http://www.mep.gov.cn/gkml/hbb/bgth/201404/W020140 415536813203485.pdf,2014-04-10

[2] Iliopoulou E F,Efthimiadis E A,Lappas A A,et al.Development and evaluation of Ir-based catalytic additives for the reduction of NO emissions from the regenerator of a fluid catalytic cracking unit[J].Industrial & Engineering Chemistry Research,2004,43:7476-7483

[3] Vaarkam P M.Control strategies for NOxand SOxemissions from FCCUs[C]//NPRA Annual Meeting,AM-04-21,San Antonio,USA,2004

[4] 温斌,何鸣元,宋家庆,等.含铜复合氧化物用做FCC脱NOx催化剂的研究[J].石油学报(石油加工),2000,16(4):72-78

[5] 宋海涛,郑学国,田辉平,等.降低FCC再生烟气NOx排放助剂的实验室评价[J].环境工程学报,2009,3(8):1469-1472

[6] 张德义.面临新的形势,迎接新的挑战,进一步发挥催化裂化在原油加工中的作用[C]//催化裂化协作组第十一届年会报告论文选集,江西,2007:13

[7] 许友好.催化裂化化学与工艺[M].北京:科学出版社,2013:249

[8] 焦云,朱建华,齐文义,等.FCC过程中NOx形成机理及其脱除技术[J].石油与天然气化工,2002,31(6):306-309

[9] Sexton J A.FCC emission reduction technologies through consent decree implementation:FCC NOxemissions and controls[M].//Occelli M L.Advances in Fluid Catalytic Cracking.Boca Raton:CRC Press,2010:318

DEVELOPMENT OF DECREASING NOxEMISSION ADDITIVES FOR FCC FLUE GAS

Song Haitao,Tian Huiping,Zhu Yuxia,Da Zhijian

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083)

Reducing NOxemission additives for FCC flue gas(RDNOx,types Ⅰ and Ⅱ)were developed.RDNOx-Ⅰ,a non-noble metal additive,is used to reduce NOxemission through catalyzing the reaction of NOxreduction.RDNOx-Ⅱ,a noble metal additive,is used to substitute Pt based CO promoter,as it can promote CO combustion and decrease NOxformation at the same time.RDNOx-Ⅰ and Ⅱ can be used separately or simultaneously.The evaluation results show that when 0.5%—0.9% of RDNOx-Ⅱ and 2%—4% of RDNOx-Ⅰ are applied,NOxemission in flue gas is reduced by about 50%—64%,while no negative influence on FCC product distribution is observed.

catalytic cracking;flue gas;NOx;additive;product distribution

2014-04-28; 修改稿收到日期: 2014-07-22。

宋海涛,博士,高级工程师,主要从事催化裂化催化剂及烟气环保助剂研究开发工作。

宋海涛,E-mail:songht.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(112120、ST114111)。

——庆祝中国共产党成立一百周年贵金属纪念币展