选择性加氢脱硫生产高品质汽油的关键工艺参数

张 雷,王新建,徐洪君,亓燕霞

(1.中国石化青岛石油化工有限责任公司,山东 青岛266043;2.青岛市中小企业公共服务中心)

选择性加氢脱硫生产高品质汽油的关键工艺参数

张 雷1,王新建1,徐洪君1,亓燕霞2

(1.中国石化青岛石油化工有限责任公司,山东 青岛266043;2.青岛市中小企业公共服务中心)

介绍了中国石化青岛石油化工有限责任公司(青岛石化)采用中国石化石油化工科学研究院开发的调控技术(RSAT)生产的选择性加氢脱硫催化剂后生产满足国Ⅴ排放标准汽油的关键工艺参数的控制方案,包括关键指标轻、重汽油分馏单元切割点的选择以及分馏精度的控制、轻汽油碱抽提脱硫醇单元各参数的控制及轻汽油碱抽提脱硫醇后硫含量的控制、重汽油加氢脱硫单元各参数的控制及加氢后重汽油硫含量的控制。针对青岛石化催化裂化汽油,轻、重汽油切割点以50~60 ℃,质量比以1∶4为宜;轻汽油碱抽提脱硫醇单元要求其中硫醇硫基本被全部抽提,控制加氢后重汽油硫质量分数小于10 μg/g且与碱抽提后轻汽油混合后全馏分汽油产品硫质量分数小于10 μg/g。结果表明,采用RSAT生产的选择性加氢脱硫催化剂及对各单元产品质量要求和参数进行优化和精心控制,实现了满足国Ⅴ排放标准汽油的生产。可将硫质量分数从原料的700~853 μg/g降至8~9 μg/g时,产品辛烷值损失1.4~1.5个单位。满足国Ⅴ排放标准汽油的生产成功,为下一步全面采用RSDS-Ⅲ技术并长期稳定生产满足国Ⅴ排放标准汽油打下了基础。

催化剂生产调控技术 国Ⅴ排放标准 汽油 控制方案

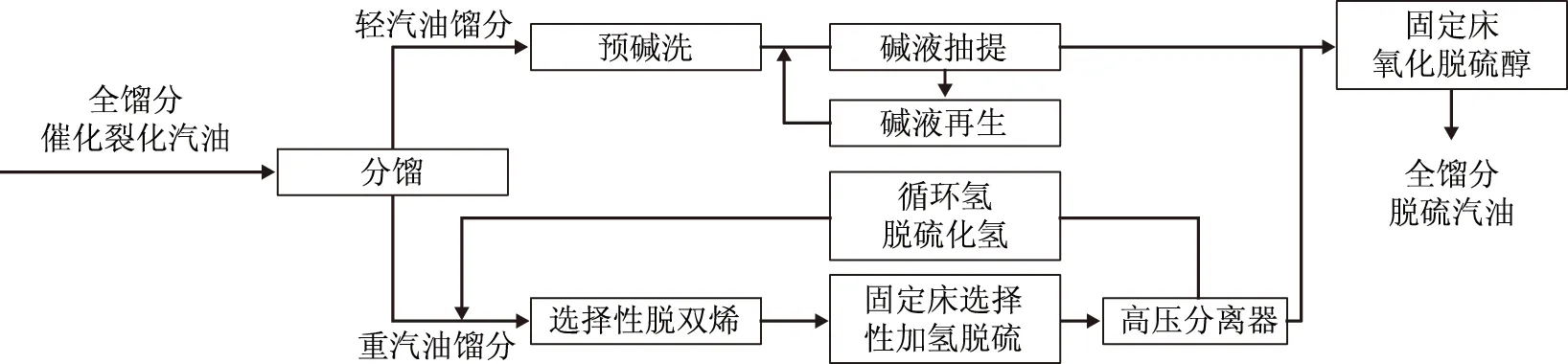

自2009年12月31日起,国内开始实施清洁汽油新标准 GB 17930—2006(国Ⅲ排放标准),要求汽油硫质量分数小于150 μg/g,自2013年12月31日起,全面实施清洁汽油排放新标准GB 17930—2011(国Ⅳ排放标准),要求汽油硫质量分数小于50 μg/g。随着国家清洁汽油新标准的不断出台,车用汽油产品质量升级的步伐逐渐加快,即将实施的国Ⅴ排放标准要求汽油中总硫质量分数低于10 μg/g。为应对汽油质量升级,国内外各研究机构开发了大量的技术,其中选择性加氢脱硫技术应用最为广泛。中国石化石油化工科学研究院(石科院)开发的第二代催化裂化汽油选择性加氢脱硫技术(RSDS-Ⅱ)于2010年3月在中国石化青岛石油化工有限责任公司(青岛石化)600 kt/a催化裂化汽油选择性加氢脱硫装置上工业应用[1-2],RSDS-Ⅱ技术原则工艺流程示意见图1。根据汽油质量升级的需要,2012年检修后再开工时采用了石科院最新开发的选择性调控技术(RSAT)生产的催化裂化汽油选择性加氢脱硫催化剂(简称调控催化剂,下同)。RSAT技术是一种提高催化剂选择性的预处理技术,经过RSAT技术处理后的催化剂脱硫活性基本不变,但选择性大幅度提高。本文就青岛石化600 kt/a催化裂化汽油选择性加氢脱硫装置采用调控催化剂生产国Ⅴ排放标准汽油时的各因素进行分析,并为以后装置长期稳定生产国Ⅴ排放标准汽油积累经验。

图1 RSDS-Ⅱ技术原则工艺流程示意

1 生产国Ⅴ排放标准汽油的工业标定数据

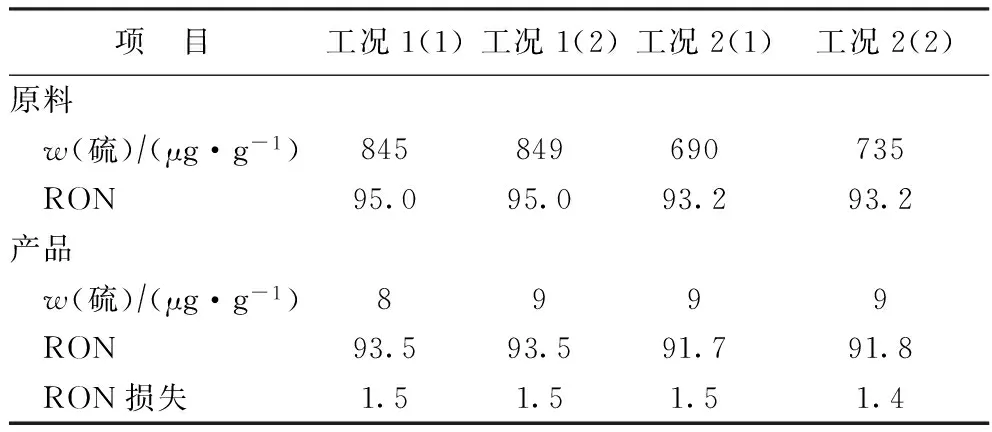

2012年,对青岛石化600 kt/a催化裂化汽油选择性加氢脱硫装置主催化剂RSDS-21/RSDS-22进行了再生,并更换保护剂。装置在开工时采用了RSAT技术生产的选择性加氢脱硫催化剂。2012年11月(工况1,平均反应温度277 ℃)、2014年4月(工况2,平均反应温度289 ℃)对装置生产国Ⅴ排放标准汽油分别进行了两次标定,结果见表1。从表1可以看出,采用调控催化剂并控制各操作单元的最佳条件,可将催化裂化汽油硫质量分数从690~849 μg/g降至8~9 μg/g,全馏分汽油产品RON损失1.4~1.5个单位。

表1 生产国Ⅴ排放标准汽油标定数据

2 关键指标及参数控制

2.1 轻、重汽油馏分分馏单元

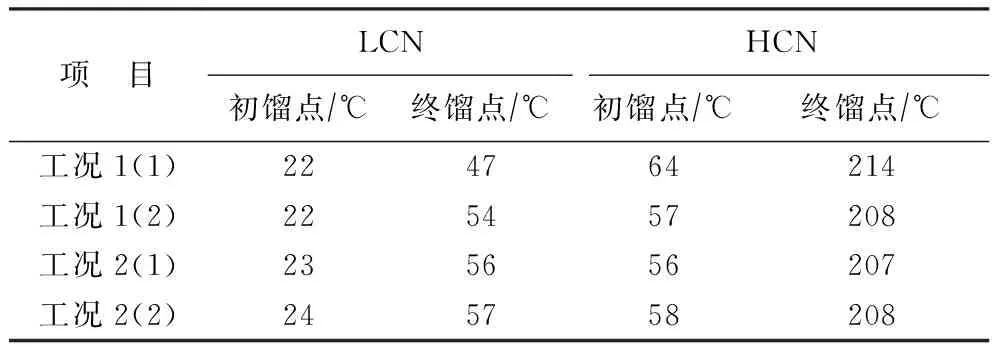

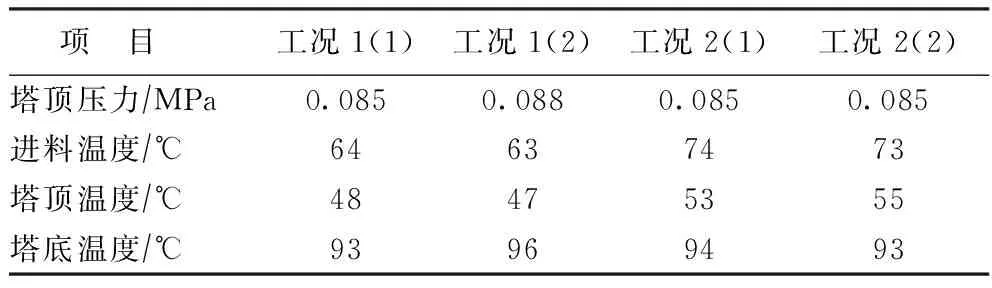

经过分馏塔得到的轻汽油馏分(LCN)和重汽油馏分(HCN)在馏程上应该没有重叠,避免较重沸点的硫化物被携带到轻馏分中,从而影响轻汽油脱硫醇效果。标定过程中LCN、HCN馏程见表2。由表2可以看出,LCN、HCN在馏程上没有重叠,实现了很好的分馏效果。为了满足分馏精度,对塔的操作参数进行了优化调整,分馏塔进料温度由80 ℃降至60~70 ℃,防止由于进料温度高而造成塔顶负荷高;控稳回流罐压力在0.085 MPa,即稳定塔压,回流比控制在0.65,回流比过高会增加能耗,过低则会造成馏程重叠。标定过程分馏塔操作条件见表3。

表2 LCN、HCN分馏精度

表3 分馏塔主要操作条件

2.2 LCN碱抽提单元

2.2.1 LCN碱抽提后硫醇硫含量及总硫含量流程中对LCN采用碱抽提脱硫醇工艺,NaOH溶液与LCN接触抽提出其中的硫醇性硫,NaOH溶液经氧化再生后循环使用。LCN终馏点的提高可导致抽提脱硫率明显降低,针对青岛石化催化裂化汽油,在50 ℃左右时抽提脱硫率可达到98.2%[3]。因此,生产满足国Ⅴ排放标准汽油时要降低LCN的终馏点至50 ℃左右,确保硫醇性硫集中到LCN中,而非硫醇性硫进入到HCN中,此项操作既可以降低抽提后LCN的硫含量,又可以降低分馏塔能耗。

LCN经碱抽提后的硫醇硫及总硫含量见表4。由表4可以看出:碱抽提后LCN的硫醇硫质量分数可以降至10 μg/g以下,抽提脱硫率最高达到99.8%;在硫醇硫基本被脱除的情况下,总硫质量分数仍然有11~17 μg/g,说明LCN中仍然含有部分非硫醇性硫,这部分硫化物主要是沸点较低的硫醚类硫化物,无法通过碱抽提方式被脱除。通过与加氢后HCN混合后,全馏分汽油产品硫含量可以满足国Ⅴ排放标准。

表4 轻汽油经碱抽提后的硫醇硫及总硫含量

2.2.2 再生碱液硫醇含量 表5为再生后碱液硫醇含量。由表5可见:未彻底置换碱液前,再生后碱液硫醇钠含量达22 082 μg/g,说明再生效果较差,严重影响到碱抽提效果;部分置换后碱液中硫醇钠含量仍然较高,全部置换后硫醇钠含量显著降低,此时的抽提效率较高;另外,在整个过程中再生后碱液中始终有硫存在,说明反抽提效果较差,其主要与静态混合器混合效率、油碱分离时间等因素有关,提高静态混合器混合效率、延长油碱分离时间可降低再生后碱液硫含量,防止二次污染抽提塔。

表5 再生后碱液硫醇钠及硫含量控制

2.3 加氢单元

2.3.1 加氢后HCN硫含量 表6为HCN硫含量。由表6可见:在工况1条件下,HCN的加氢脱硫率达到99%以上,主要因为工况1为催化剂使用初期进行的标定,且装置负荷未满,催化剂的活性非常高;在工况2条件下,装置满负荷运行,历经18个月的稳定运行后,仍然表现出了较高的脱硫活性,在平均反应温度289 ℃的条件下,HCN的加氢脱硫率达到99%以上。

表6 HCN的硫含量

2.3.2 加氢单元操作参数 反应温度高低直接影响加氢脱硫深度,提高反应温度有助于脱硫反应的发生[4],但反应温度的选择需要综合考虑,温度过低,则产品硫含量达不到质量要求,温度过高,则脱硫深度过深,同时会有更多的烯烃加氢饱和反应发生,产品辛烷值损失增大。表7为加氢单元操作参数。由表7可见:在装置运转初期及中期,在适当的反应条件下都可以生产满足国Ⅴ排放标准的汽油,反应温度根据催化剂活性、装置进料量、产品硫含量要求等因素来确定;反应压力控制则原则上按照设计值进行操作;反应循环氢中H2S含量在两种工况条件下均不高,按照低含量控制为宜,目的是尽可能抑制烯烃与H2S反应再生成硫醇硫[5]。

根据实际生产经验,加氢单元汽提塔塔顶轻烃虽然设计有至轻馏分的流程,但由于此部分轻烃含有较高含量的H2S及微量水分,会降低LCN碱抽提脱硫醇效率,所以若要长期稳定生产满足国Ⅴ排放标准汽油,此部分轻烃要全部回流进入塔内,改造时可考虑增加外送流程。

表7 加氢单元操作参数

2.4 存在的问题及改造建议

由于青岛石化催化裂化汽油选择性加氢脱硫装置是按照生产国Ⅲ、国Ⅳ排放标准汽油设计,尽管采用调控催化剂、控制工艺条件可以生产满足国Ⅴ排放标准汽油,但装置也暴露出一些问题。为了在未来将技术全面升级到第3代汽油选择性加氢脱硫RSDS-Ⅲ技术后装置能长期稳定生产国Ⅴ排放标准汽油,提出以下相应的改造措施:

(1)在生产国Ⅲ、国Ⅳ排放标准汽油时,由于切割点温度较高,HCN初馏点较高,汽提塔塔顶可以实现全回流操作,但在生产国Ⅴ排放标准汽油时,由于切割点前移,HCN初馏点降低,汽提塔塔顶轻烃量增加,在塔顶冷凝负荷不够的情况下,需要外甩部分轻烃,轻烃外甩会降低产品收率,原流程设计这部分轻烃的去向是进LCN碱抽提脱硫醇单元,但由于H2S含量较高,会对LCN碱抽提脱硫醇单元产生较大的影响。措施是增加汽提塔塔顶冷凝负荷,在生产国Ⅴ排放标准汽油时实施全回流操作。

(2)由于反抽提溶剂油含碱,如果返回作为HCN加氢单元的原料会造成反应器压降快速升高,威胁装置长周期运行。可将反抽提溶剂油通过水洗后作为催化裂化装置原料或焦化装置原料。

(3)在LCN中硫醇硫含量较高的情况下,存在抽提效果不足的问题。可将抽提塔由筛板塔改造为填料塔,提高剂油接触面积,有利于抽提反应,同时增加碱液过滤器,防止填料塔堵塞。

(4)装置原设计原料硫质量分数限制值为750 μg/g,实际生产过程中最高849 μg/g时可以生产出满足国Ⅴ排放标准的汽油,为保证装置平稳生产,建议控制原料硫质量分数低于900 μg/g,若高于900 μg/g则需要对原料进行预处理,即建设催化裂化原料加氢预处理装置以降低催化裂化汽油硫含量。

3 结 论

(1)采用调控催化剂及控制各操作单元最佳操作条件,FCC选择性加氢脱硫装置可以生产满足国Ⅴ排放标准汽油,且产品辛烷值损失较小。

(2)各单元控制指标包括:切割点温度的选择、切割精度的控制、轻汽油馏分碱抽提脱硫醇后总硫含量、重汽油馏分加氢后硫含量等。针对青岛石化催化裂化汽油,以50~60 ℃作为切割点,质量比约为1∶4为宜,轻汽油中硫醇硫需要被全部抽提出来,加氢后重汽油硫含量控制要考虑碱抽提后轻馏分总硫含量来调合最终产品总硫含量,兼顾辛烷值损失,应控制较低的加氢反应温度。

(3)通过对装置进一步改造,可以满足稳定生产满足国Ⅴ排放标准汽油的需要。

[1] 王新建 张雷.应用RSDS-Ⅱ技术生产满足国Ⅲ和国Ⅳ排放标准汽油[J].石油炼制与化工,2013,44(1):80-82

[2] 习远兵,屈建新,张雷,等.长周期稳定运转的催化裂化汽油选择性加氢脱硫技术[J].石油炼制与化工,2013,44(8):29-32

[3] 张雷,亓燕霞.RSDS-Ⅱ工艺产品质量影响因素分析[J].炼油技术与工程,2012,42(10):20-23

[4] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:648-650

[5] 习远兵,高晓冬,李明丰,等.H2S对催化裂化汽油选择性加氢脱硫的影响[J].石油炼制与化工,2009,40(8):1-4

KEY PARAMETERS IN PRODUCTION OF HIGH QUALITY GASOLINE BY SELECTIVE HDS PROCESS

Zhang Lei1,Wang Xinjian1,Xu Hongjun1,Qi Yanxia2

(1.QingdaoPetrochemicalCo.Ltd.,Qindao,Shandong266043;2.PublicServiceCenterforSEMofQingdao)

To produce national phase Ⅴ gasoline from FCC naphtha,the key operation parameters of the units in the selective hydrodesulfurization process were strictly regulated as a whole,like cutting point,fractionation precision,sulfur content of light gasoline from alkali extraction unit,sulfur content of heavy gasoline from hydrodesulfurization unit.The process adopts the selective HDS catalyst made by the regulation technology(RSAT) developed by Research Institufe of petroleum Procesing.The optimal operation conditions are:cutting point is 50-60 ℃ with a mass ratio of 1∶4(light/heavy),mercaptan sulfur in light gasoline from alkali extraction unit is close to nil,sulfur content of heavy gasoline hydrodesulfurized is less than 10 μg/g.The sulfur content of the mixture of alkali extracted light gasoline with selective hydrodesulfurized gasoline is less than 10 μg/g.Based on above conditions,the sulfur content can be reduced from 700-853 μg/g in feed to 8-9 μg/g in the product and the gasoline octane number loss is 1.4-1.5.The national phaseⅤgasoline is produced.The successful experience in the production lays a firm foundation for the next step using RSDS-Ⅲ technology.

RSAT technology; national Ⅴ emission standard; gasoline; operation parameters

2014-05-29; 修改稿收到日期: 2014-08-03。

张雷,工程师,毕业于辽宁石油化工大学,主要从事加氢和重整等装置的工艺技术管理工作。

张雷,E-mail:zhangl.qdsh@sinopec.com。