大型活塞杆锻件的研制

涂 政张承峰赵林武

(1.海军驻武汉461厂军事代表室,湖北430084;2.武汉重工铸锻有限责任公司,湖北430084)

大型活塞杆锻件的研制

涂 政1张承峰2赵林武2

(1.海军驻武汉461厂军事代表室,湖北430084;2.武汉重工铸锻有限责任公司,湖北430084)

在活塞杆锻件的研制过程中,优化化学成分配比,选择合理的锻造成型方法,淬火时匀速冷却,使得活塞杆锻件的各项指标均满足技术要求。

活塞杆;锻造;热处理

大型活塞杆锻件是某型舰船用调距桨装置的重要部件,材料为42CrMo钢,其中间为∅1 410 mm大法兰,两端为∅410 mm的台阶,总长仅1 714 mm,截面尺寸变化较大。在工作中受扭转、冲击等载荷,技术要求高。

1 研制技术要求

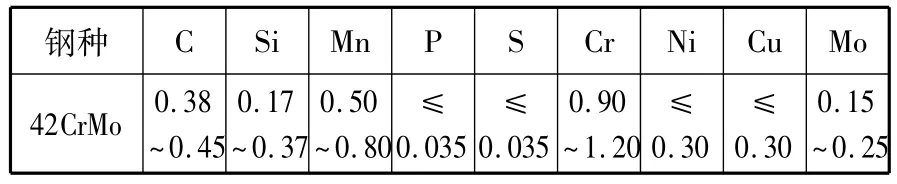

活塞杆的化学成分要求见表1,力学性能要求见表2,金相检验要求见表3,超声检测应符合CB/T1159—1998标准附录B的要求。

表1 活塞杆化学成分要求(质量分数,%)Table 1 Chem ical composition of piston rod (mass fraction,%)

表2 活塞杆力学性能要求Table 2 Mechanical properties requirements of piston rod

2 研制工艺流程

活塞杆的制造工艺流程为:电炉冶炼(EF)→真空精炼(LFV)→锻造→锻后热处理→粗加工→超声检测(内部控制)→淬火+回火→取样并标识→试验→超声检测→最终加工→尺寸检验→标识、发货。

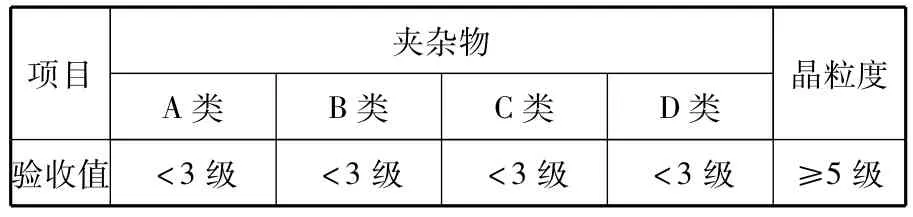

表3 活塞杆金相检验要求Table 3 M etallographic exam ination requirements for piston rod

3 研制过程

3.1 冶炼

冶炼采用EF+LFV的工艺路线。该材料为常规材料,但因技术要求较高,应在化学成分验收范围内调整冶炼内控化学成分,配料时配优质废钢、料头、生铁,严禁配入土铁、混带泥沙等,并配入足量的生铁,确保一定的配碳量。浇注时确保镇静时间,严格控制注温注速。浇注完毕后及时加入足量的保温覆盖剂,确保帽口收缩质量良好,严格按工艺要求时间脱模红送,以保证钢锭质量。

3.2 锻造

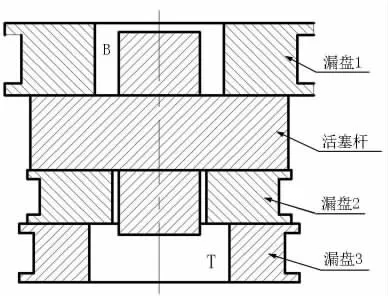

该产品为中间有凸台的台阶轴,但因截面变化较大,且长度较短,如采用传统镦粗拔长的成型方法,不仅锻造成型困难,而且中间凸台不易锻透,产品内部质量不能得到保证。因此锻造时选用首先镦粗、拔长下料,再用漏盘局部镦粗中间凸台的成型方式,这样既便于锻造成型,又满足无损检测要求。中间凸台成型方法见图1。

图1 中间凸台成型示意图Figure 1 Sketch of intermediate boss forming

图2 活塞杆热处理取样图Figure 2 Sample taking sketch for pisten rod heat treatment

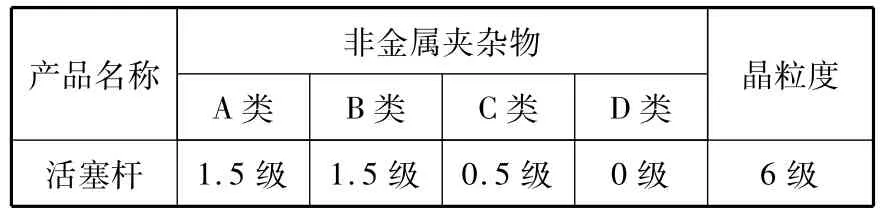

图3 活塞杆热处理工艺曲线图Figure 3 Graph of piston rod heat treatment process

3.3 热处理

活塞杆锻造完后进行粗加工,并做超声检测,以确定是否有影响热处理的缺陷,无损检测合格后方可进行调质热处理。热处理前检查产品所有棱角是否倒钝,尖角处是否圆滑过渡,以避免淬火时应力在尖角处集中而开裂。由于活塞杆要求做切向、纵向力学性能试验,且端部在1/2厚度处取样,为了获得较好的淬火效果,热处理前将活塞杆内孔预先加工出来,以增加淬火时产品与淬火介质的接触面积。制定热处理参数时,考虑到产品截面变化较大,且42CrMo钢材料直接水淬可能产生裂纹,因此采取先空冷少许时间,再水淬油冷的方法。淬火过程中先后开启水循环、油循环,并充分窜动产品,以使产品淬火过程冷却均匀。活塞杆热处理取样见图2,热处理工艺曲线见图3。

4 研制结果

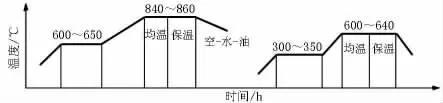

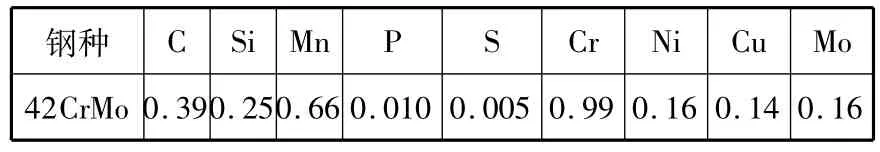

活塞杆锻件制造过程中经化学成分检测、力学性能试验、金相检验、超声检测,其结果均符合技术要求。化学成分检测结果见表4,力学性能检测结果见表5,金相检验结果见表6。

表4 活塞杆实际化学成分(质量分数,%)Table 4 Actual chem ical composition of piston rod(mass fraction,%)

表5 活塞杆力学性能试验结果Table 5 M echanical property test of piston rod

表6 活塞杆金相检验结果Table 6 M etallographic exam ination test results of piston rod

5 分析讨论

由以上研制结果可以看出,活塞杆的实际化学成分不仅满足验收要求,且P、S等杂质元素、影响力学性能的C、Cr、Ni等元素均得到了有效控制,为项目研制成功奠定了基础。力学性能、金相检验、超声检测均满足技术要求,硬度较均匀,而由于中间凸台处取样位置靠近表面,因此结果较端头位置略高。锻造时采用上下漏盘局部镦粗中间凸台并在热处理前将内孔加工出来的制造方法合理可行,可以使中间凸台部分锻造比达到4.3,并且可保证大截面产品获得较高的晶粒度。

6 结论

(1)活塞杆凸台用上、下漏盘镦锻成型的方案,解决了中间凸台难以锻透的难题,这是活塞杆中间凸台处力学性能、晶粒度合格的关键。

(2)活塞杆热处理前将内孔加工出来,并采用空-水-油的冷却方式是合理可行的。其增加了热处理时淬火介质与产品的接触面积,保证了淬火后力学性能一次合格。

编辑 李韦萤

Development&Manufacture of Large Piston Rod Forging

Tu Zheng,Zhang Chengfeng,Zhao Linwu

In the process of development and manufacture of the piston rod forging,bymeans of optimizing chemical composition proportioning,selecting feasible forge forming process,and cooling with uniform velocity,each performance index for the piston rod forging can meet technical requirements.

piston rod;forging;heat treatment

TG316

B

2013—05—31

涂政(1972—),男,工程师,学士学位,研究方向是轮机工程。