大型34CrM o1合金钢螺旋桨轴锻件的研制

吴平安张承峰曹 虹

(1.海军驻武汉461厂军事代表室,湖北430084;2.武汉重工铸锻有限责任公司,湖北430084)

大型34CrM o1合金钢螺旋桨轴锻件的研制

吴平安1张承峰2曹 虹2

(1.海军驻武汉461厂军事代表室,湖北430084;2.武汉重工铸锻有限责任公司,湖北430084)

大型34CrMo1合金钢螺旋桨轴锻件对超声检测、力学性能、非金属夹杂物、晶粒度等技术要求非常严格。通过强化各生产环节的过程质量控制,严密组织生产,最终成功研制了轴锻件。

34CrMo1合金钢;螺旋桨轴锻件;研制

大型34CrMo1合金钢螺旋桨轴锻件粗加工尺寸为法兰∅1 217 mm/内孔∅212 mm×13 545 mm,锻件化学成分按照CB/T1159—1998标准验收,力学性能指标中强度及冲击指标要求很高,同时夹杂物及无损检测等要求也很高。如何控制冶炼、锻造及热处理生产过程是研制的关键。

1 研制技术要求

1.1 化学成分

大型34CrMo1合金钢螺旋桨轴锻件的化学成分要求见表1。

1.2 力学性能

要求在大型34CrMo1合金钢螺旋桨轴锻件的两端做纵向力学性能试验,各一拉三冲,按表2要求验收。

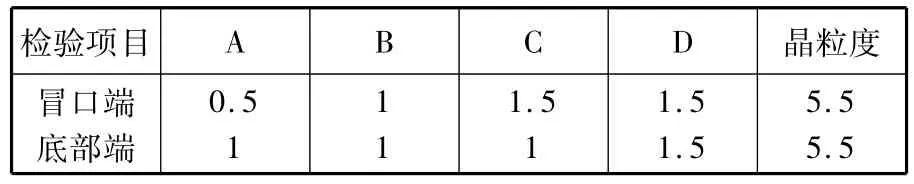

1.3 非金属夹杂物及晶粒度

大型34CrMo1合金钢螺旋桨轴锻件的非金属夹杂物及晶粒度要求见表3。

表1 化学成分要求(质量分数,%)Table 1 Chem ical composition requirements(mass fraction,%)

表2 力学性能要求Table 2 M echanical property requirements

表3 非金属夹杂物及晶粒度要求Table 3 Non-metallic inclusion and grain size requirements

1.4 超声检测

锻件应进行 100%超声检测,并按CB/T 1159—1998标准附录B验收。

2 研制工艺

2.1 冶炼

采用EF+LFV1+VD的冶炼工艺。此锻件力学性能、晶粒度要求高,质量要求严,对炼钢的化学成分控制及纯净度要求严格,成分配比难,冶炼难度大。配料时配优质废钢、料头、生铁,严禁配入土铁、混带泥沙等。将足量的生铁配入最后一次料中,保证一定的配碳量,化清[P]≤200× 10-6,[S]≤250×10-6。杜绝氧化渣进入精炼包中,精炼炉中全部合金调整合格后,在真空工位进行一次V1真空处理,出真空工位后喂Al丝或Si-Ca丝终脱氧,温度合适后吊包。锭模系统落真空盖前进行抽风吸灰,确保锭模系统清洁干燥,浇注时严格控制注温注速,浇注时氩气压力要足,确保散流良好,并注意观察,控制浇高。

2.2 锻造及锻后热处理

采用拔长工艺二到三火次锻造成形。该锻件长度超过13 m,钢锭重量达46 t重,使用设备为80 MN水压机。钢锭红送至锻造厂,严格按照加热曲线对钢锭进行加热。选择合理的钢锭加热速度和锻造温度,同时应该注意钢锭各部分受热充分、均匀,以降低金属的变形抗力,为锻造变形做充分的准备。最后一火次严格控制锻造比和终锻温度,避免产生晶粒粗大。在锻造完工后及时安排等温退火处理、充分扩氢,预防白点产生的热处理,保证超声检测满足技术条件并为最终热处理做好组织准备。

2.3 粗加工后调质处理

粗加工超声检测合格后进行调质处理。此螺旋桨轴材质为34CrMo1钢,其淬透性一般,冲击性能要求高,同时强度要求也较高,在保证强度较高的同时要满足冲击要求十分困难。锻件超长、超重,同时在热处理前打孔,热处理淬火时极易弯曲变形,且容易淬裂、起火,加大了工件淬火的难度。为控制热处理变形采用井式炉垂直悬挂热处理。水冷透极易造成工件淬裂,油冷透容易造成起火,且力学性能难以达到。为了防止在淬火时淬裂、起火,保证产品力学性能一次性合格,确定了空冷+水冷+油冷的调质工艺。粗加工图如图1所示,调质工艺如图2所示。

图1 螺旋桨轴锻件粗加工图Figure 1 Rough machining drawing of propeller shaft forging

图2 螺旋桨轴锻件调质工艺Figure 2 Quenching&tempering process for propeller shaft

3 研制结果

3.1 化学成分

34CrMo1合金钢材料的熔炼分析结果,见表4。

3.2 力学性能

力学性能检测结果见表5。

3.3 非金属夹杂物及晶粒度

非金属夹杂物及晶粒度检验结果见表6。

表4 熔炼分析结果(质量分数,%)Table 4 Heat analysis result(mass fraction,%)

表5 力学性能检测结果Table 5 M echanical property test results

表6 非金属夹杂物及晶粒度检验结果Table 6 Non-metallic inclusion&grain size exam ination results

3.4 超声检测

超声检测符合CB/T1159—1998标准附录B标准。

4 结果分析

(1)为保证力学性能符合技术要求,将合金元素Cr、Ni、Mo含量控制在中上限,C含量控制在下限,以达到细化晶粒、提高塑性和冲击韧性的目的,为获得良好的综合力学性能提供有利保证。

(2)为保证超声检测及非金属夹杂物、晶粒度符合技术要求,在冶炼时严格控制P、S等杂质元素的含量,尽量减少钢中夹杂物和气体含量,提高钢水纯净度。在锻造时严格控制钢锭的底部和冒口的切除量,采用宽砧进行拔长,严格控制锻造火次和最后一火的压下量,同时进行精细化操作,改善锻件的应力状态,将锻件内部充分锻透。

(3)因热处理淬火时工件内应力大且产品超长,因此在热处理前进行粗加工时,将加工余量,尤其是内孔加工余量加大,这样在热处理后,就可以保证产品能进行精加工。充分做好了热处理的各项前期准备,如把锻件所有的棱角打磨成钝角,包括其吊装孔内、外壁的棱角,以降低水冷时淬裂的可能性,以及降低油槽中的油温,防止油温过高,造成工件起火。根据锻件的实际成分制定了合理的淬火和回火温度,在产品淬火和回火时均进行中保和低保,进一步减少热应力。淬火后及时进炉回火,防止终冷温度过低从而产生裂纹。从实际化学成分可以看出锻件底部和冒口的碳含量存在偏析。为解决成分偏析带来的影响,在回火时采用了相应的措施来保证两端的抗拉强度的差值符合技术要求,确保了力学性能和锻件尺寸满足技术要求。

5 结论

通过冶炼、锻造、热处理技术攻关,提高了大型34CrMo1合金钢螺旋桨轴锻件的综合力学性能,保证了产品的内在质量,满足了技术要求,实现了批量化生产。

编辑 李韦萤

Development&Manufacture of the Forgings for Large Propeller Shaft of 34CrMo1 Alloy Steel

W u Ping'an,Zhang Chengfeng,Cao Hong

Very strict technical requirements are demanded by the large propeller shaft forge of 34CrMo1 in terms of ultrasonic examination,mechanical property,non-metallic inclusion,and grain size etc.by strengthening the process quality control in each manufacture step,and closely organizing production,finally shaft forgings have been successfully developed and manufactured.

34CrMo1 alloy steel;propeller shaft forgings;development&manufacture

TG316

B

2013—05—31