60CrM nM o锻造轧辊脱肩原因分析

马正伟 谷国刚 谷国华 赵丽明

(山东泰山钢铁集团有限公司新材料研究所,山东271100)

60CrM nM o锻造轧辊脱肩原因分析

马正伟 谷国刚 谷国华 赵丽明

(山东泰山钢铁集团有限公司新材料研究所,山东271100)

通过对60CrMnMo锻造轧辊脱肩样品的一系列分析,明确了其开裂原因。轧辊在生产过程中吊空冷时间长、晶界析出脆性碳化物、冷却速度快、体积变化大、淬火应力大,形成淬火裂纹并造成锻件开裂。

60CrMnMo轧辊;脱肩;晶界脆性碳化物;淬火裂纹

60CrMnMo材质的轧辊是常见的锻造轧辊。本文对该轧辊脱肩问题进行了分析,不仅找出了轧辊脱肩的原因,还提出了解决措施,可供轧辊制造者参考。

1 试验方法

宏观检测,观察脱肩断口形貌;从轧辊脱肩样上截取化学成分试样利用光谱仪进行化学成分检测;截取金相试样,磨制、抛光,利用GX51金相显微镜进行金相检测;截取硬度试样,在试样表面划3条线,在分开的3个区域内分别进行硬度检测,每个硬度点间距约6 mm。

2 试验结果

2.1 宏观检测

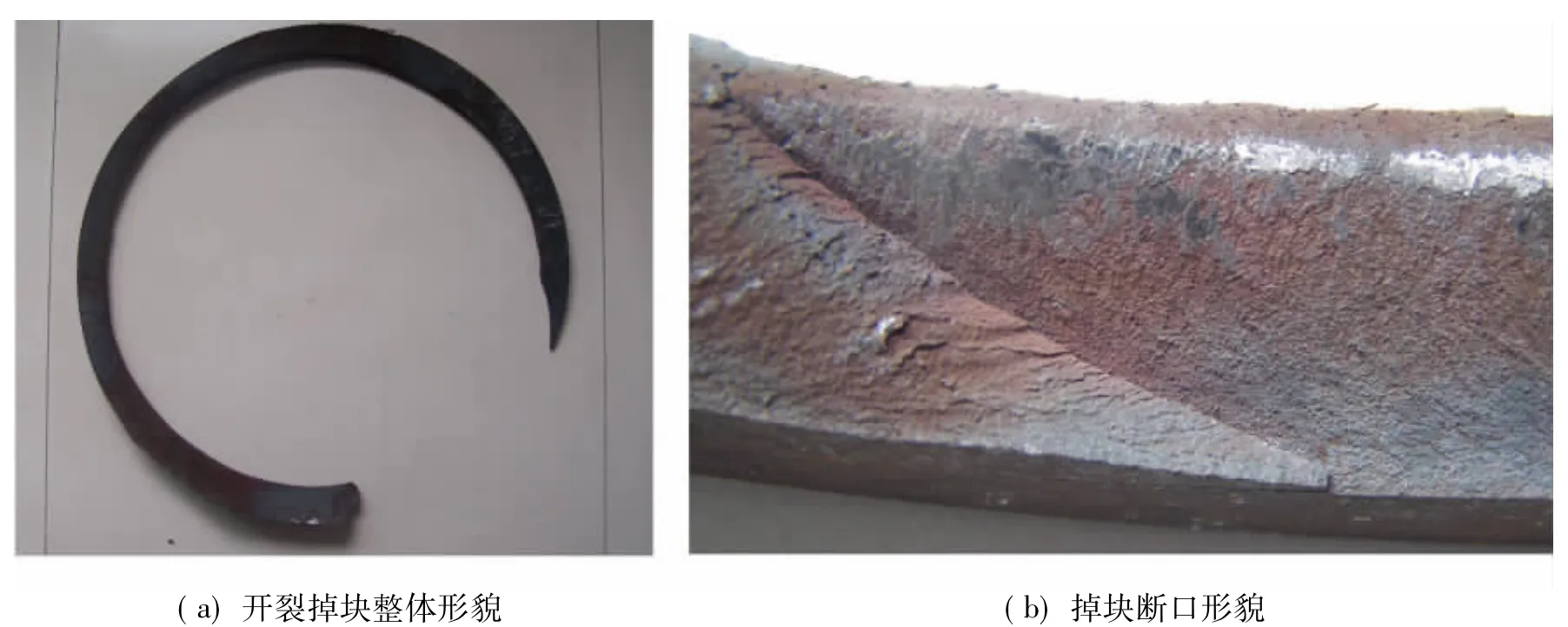

宏观检测发现,轧辊脱肩开裂掉圈长度大于圆周长度的2/3,见图1(a),掉圈最大深度大于30 mm。用放大镜仔细观察开裂断口,发现其断裂纤维大部分都是从外表面向内发散的,也有的从掉圈内部发散,见图1(b)。说明开裂与材料本身没有关系,断裂源在材料表面。

2.2 化学成分分析

化学成分分析结果见表1。

图1 宏观检测图片Figure 1 Picture of specimen in macroscopic e xamination

由表1化学成分分析结果可知,辊子掉块试样化学成分符合JB/T 6401—1992标准要求。

表1 化学成分(质量分数,%)Table 1 Chem ical composition(mass fraction,%)

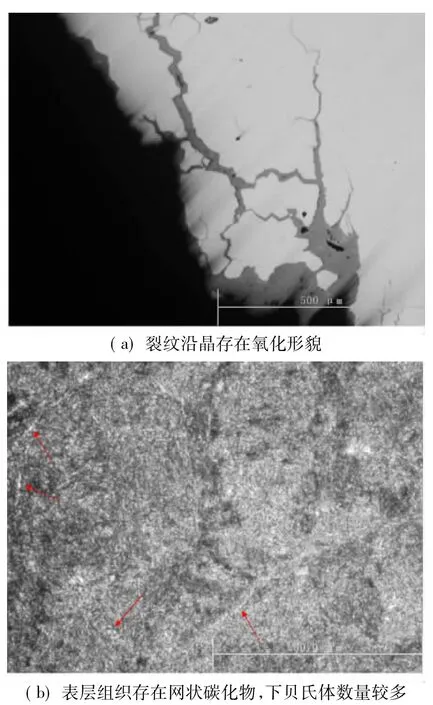

图2 金相分析图片Figure 2 Metallographic structure of the specimen

2.3 金相分析

金相分析发现,开裂部位附近存在明显的沿晶裂纹,裂纹内存在严重的氧化现象,见图2(a)。腐蚀后观察发现,中间层组织与内部组织一样,为低温回火马氏体+下贝氏体,接近表面的组织稍有差别,晶界上有明显的先析出网状碳化物,见图2(b)箭头所指,回火下贝氏体数量较多。

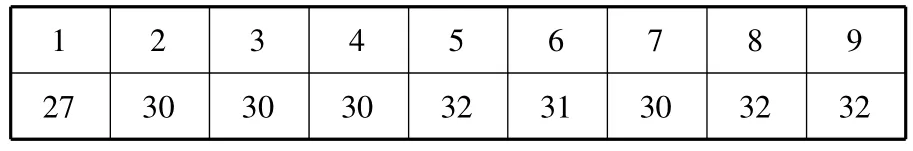

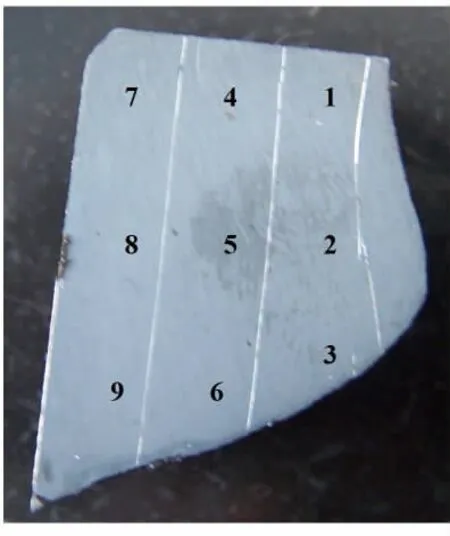

2.4 硬度检测试样硬度检测点位置见图3,检测结果见表2。由表2可知,整个试样表面9个点的硬度值基本一样,但表层硬度值相对较低。

表2 硬度检测结果(单位:HRC)Table 2 Result of hardness test

图3 硬度检测位置Figure 3 The position of hardness test

3 讨论

金相分析发现裂纹内有严重的氧化现象,显然这种氧化特征是回火产生的,说明该裂纹是淬火裂纹;裂纹有明显的沿晶特征,产生沿晶裂纹的原因有两种:一种是在等强度温度以上形成,另一种是由于晶界存在脆性相而形成。该样品表面层晶界存在网状碳化物,这可能是吊空冷时间长,温度低,导致晶界析出碳化物;该样品的淬硬层很深,深度大于30 mm,组织都是均匀的淬火组织,材料在高温奥氏体淬火形成马氏体转变过程中,体积收缩,变化剧烈。综上所述,该轧机辊开裂很可能是生产过程中吊空冷时间长、晶界析出脆性碳化物、冷却速度快、体积变化大、淬火应力大,形成淬火裂纹造成。

4 结论及解决措施

轧辊脱肩是由淬火裂纹引起的。如果缩短吊空冷时间或采用整体表面淬火技术,效果应该会好一些。

编辑 肖红原

Analysis on the Reason of Shoulder Falling Off for 60CrMnMo Forged Roll

M a Zhengwei,Gu Guogang,Gu Guohua,Zhao Lim ing

Through a series of analysis on the off-the-shoulder specimen of 60CrMnMo forged roll,we have determined the reasons for rupture.In the production process,long hanging air cooling time leads to the separation of brittle carbides on the grain boundary,fast cooling speed causes great change in volume,great quenching stress is the reason for the formation of crack,which also contributes to the rupture.

60CrMnMo roll;off the shoulder;brittle carbides on the grain boundary;quenching rupture

TG156.3

B

2013—06—05