620℃超超临界含B耐热钢大型铸件冶炼技术研究

邓 琴 王 涛 邱 斌 李连龙 李洪波 何亚军 罗玉立

(中国第二重型机械集团公司大型铸锻件研究所,四川618000)

生产技术

620℃超超临界含B耐热钢大型铸件冶炼技术研究

邓 琴 王 涛 邱 斌 李连龙 李洪波 何亚军 罗玉立

(中国第二重型机械集团公司大型铸锻件研究所,四川618000)

阐述了620℃超高温超超临界耐热钢材料ZG13Cr9Mo2Co1NiVNbNB的冶炼技术。通过制定合理有效的工艺措施,可将复杂的化学成分精确地控制在要求范围内,同时掌握了元素Co、B、N等众多元素的相关冶炼数据,成功指导了我公司620℃超高温超超临界大型铸件的冶炼生产。

超超临界;含B钢;冶炼

620℃超高温超超临界耐热钢材料ZG13Cr9Mo2Co1NiVNbNB属于改进型12%Cr材料,性能指标要求极高,质量要求严格。该材料不仅钢种成分复杂,合金元素众多,含有污染元素Co、易氧化元素B、气体元素N,而且要求范围窄,化学成分控制非常困难,冶炼难度很大。同时该材料裂纹倾向大,可焊性差。据了解在国内尚无厂家生产过该材料铸件,世界上也只有奥钢联生产过。

二重为某企业生产的该材料汽轮机铸件,交货重量超过30 t以上,所需钢水重量超过90 t。如此大重量和尺寸的超超临界含B钢铸件在国内尚属首次生产。此类产品能否一次性生产成功,对我们掌握620℃超高温超超临界大型铸件的制造技术有着非常重要的意义。冶炼工序作为产品生产线上的头道工序,在保证产品的化学成分及钢液的纯净度方面是至关重要的。尤其是掌握众多元素,特别是易氧化元素B、气体元素N相关的冶炼数据,对冶炼生产有着重要的指导意义。

1 材料化学成分要求

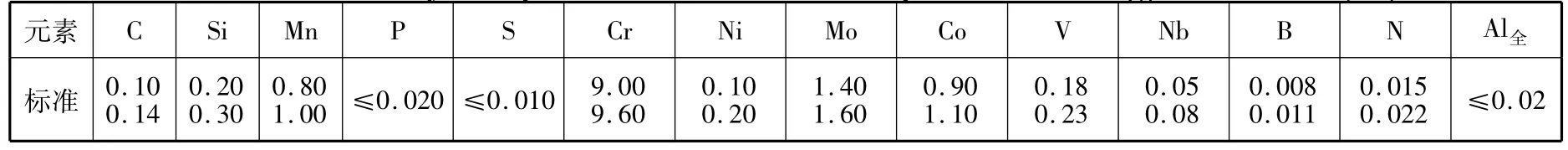

材料ZG13Cr9Mo2Co1NiVNbNB的技术条件按企业标准执行,其铸件化学成分的熔炼分析要求见表1。

表1 铸件化学成分熔炼分析要求(质量分数,%)Tab le 1 Heat analysis requirem ents for chem ical com position of casting(mass fraction,%)

从表1可以看出,此钢种的化学成分非常复杂,合金元素众多,冶炼时需添加10种元素。含有污染元素Co、易氧化元素B、气体元素N,而且要求范围窄,成品允许偏差要求严格,例如B只有±0.001%的成品允许偏差。同时,为了保证产品力学性能和钢液纯净度,需要严格限制Al、Ti含量,严格控制As、Sn、Sb、Cu,故化学成分控制非常困难,冶炼难度极大。

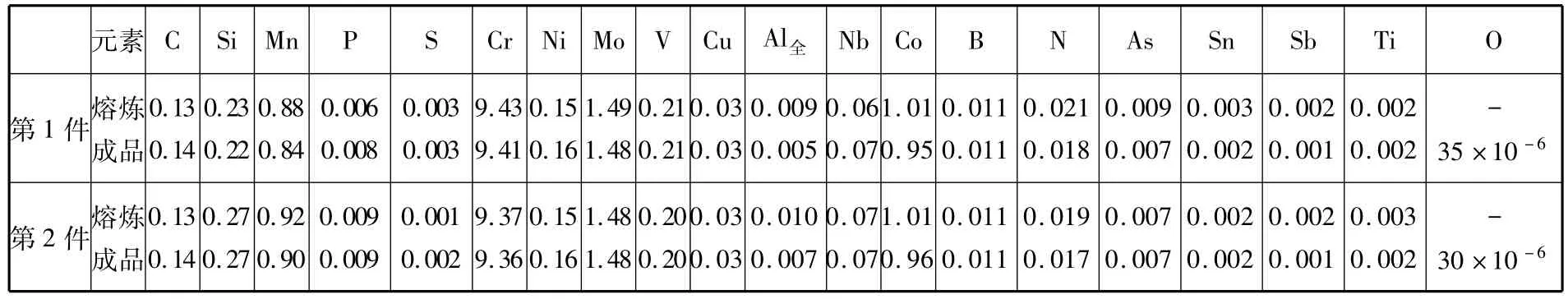

表2 化学成分熔炼及成品分析结果(质量分数,%)Table 2 Heat analysis&product analysis of chem ical composition(mass fraction,%)

2 难点分析

2.1 化学成分C、Si、N、B控制

(1)因为需要加入大量的铁合金,所以会给钢水造成增C、增Si的影响,工艺措施或冶炼操作稍有不当,C、Si即易超标。

(2)N含量的范围仅为70×10-6,可控范围非常窄。

(3)B含量的范围仅为30×10-6,同时成品分析偏差仅允许±0.001%,又由于B还原性强、收得率不稳定,故可控性极差。

2.2 终脱氧

由于需要严格限制Al、Ti含量,这对终脱氧造成了一定的困难。

2.3 Co污染问题

Co属于污染元素,生产含Co产品后会产生一系列的问题,诸如精炼包冶炼含Co钢后的使用,注余、料头、钢屑的存放等。

3 生产结果与工艺技术分析

3.1 生产结果

经过认真分析研究,周密组织,成功生产了两件超超临界含B钢铸件。两件铸件产品的熔炼及成品取样分析结果见表2。

从表2中的数据可以看出:

(1)所有元素的熔炼分析值和成品分析值均在标准要求范围内;

(2)有害元素P、S、O、As、Sn、Sb、Ti、Cu含量值均控制在较低的范围,钢液脱氧、纯净度良好。

3.2 冶炼工艺技术分析

3.2.1 工艺流程

该产品质量要求非常严格,同时钢水量超过90 t,因此确定工艺流程为:电炉粗炼钢水,150 t钢包炉高真空精炼,最后采用滑板吹氩的方式浇注铸件。

以上工艺流程是我们经过长期实践验证、多年使用的成熟工艺流程,可最大限度地将钢液进行脱气、脱氧、去除夹杂物等,保证钢液的纯净度。

3.2.2 优选原辅材料

从表1看,尽管化学成分熔炼分析标准中没有对P、S、As、Sn、Sb、Cu等残余有害元素含量进行严格的要求,但此材质应用于620℃超高温超超临界耐热钢铸件,性能指标要求极高,必须将以上残余有害元素含量尽可能控制在较低的范围内。因此,在原辅材料的选择上提出了高的要求,如使用优质生铁、优质废钢、优质海绵铁配料;使用金属锰等高纯度、低磷、低硅、低杂质铁合金;萤石、活性石灰等辅材要求精选、烘烤、备足。同时要求原辅材料进入冶炼车间后专料专用。

从表2分析结果看,以上原辅材料的要求从根本上确保了残余有害元素含量控制在较低的范围内:P达到了 0.009%以下、S甚至达到了0.001%;As、Sn、Sb、Cu含量均在极低范围内。

3.2.3 电炉冶炼粗水

(1)电炉炉料由优质生铁、海绵铁和优质废钢组成,并按一定比例配入。

(2)要求出钢时P≤0.003 0%、S≤0.020%。

以上措施利于钢液脱磷、脱硫,有效保证钢液中P、S含量控制在较低范围。

3.2.4 钢包炉造渣

在钢包炉整个冶炼过程中造渣操作极其重要,要根据不同的冶炼时期造不同的渣。如加合金前应使炉渣流动性、还原性良好;真空处理前后应调整好炉渣的流动性,保持白渣至出钢。

3.2.5 化学成分的控制

(1)C、Si:在造渣、扩散脱氧、加合金顺序等方面采取了一系列措施,并且加强炉内C、Si含量的控制,防止钢水C、Si超标。

(2)N:钢液中V、Nb、Cr等元素能降低氮的活度系数及相应地提高氮的溶解度,能形成稳定的氮化物,它们的稳定性随温度下降而增加,这些氮化物的形成可增加钢液中氮的溶解度。由于元素和氧的结合力大于和氮的结合力,因此形成氮化物前钢液必须脱氧良好。

(3)B:此前我们没有钢包炉冶炼Cr9系列含B铸钢件的经验,仅掌握真空浇注B元素冶炼收得率的相关数据。故根据B元素的活性,参考真空浇注B的收得率情况,确定出钢B的控制范围。

从元素周期表看,元素B的金属活泼性低于元素Al的金属活泼性。从氧势图看,B与O的亲和力虽然没有Al、Ti与O的亲和力强,但也容易生成氧化物B2O3。从生成氮化物反应的热力学角度看,B与N也有较强的亲和力,易生成氮化物BN。因此在调整B含量之前应先调整N,使氮与其他元素反应生成氮化物。同时钢液必须脱氧良好,加强炉内扩散脱氧操作,保持白渣,将钢中氧含量尽可能控制在最低值,以利于提高B的收得率。

为了准确控制出钢B含量,对FeB质量、造渣、加入方式和时间均作了详尽要求。

考虑到B在浇注过程及其他环节可能造成B的烧损,故需要在出钢前将B控制在一个合理的范围,以保证铸件本体上B含量达到标准要求值。

从结果看,通过以上分析及采取的措施,成品B得到了有效控制。

(4)Co:元素Co在铁液内的溶解焓约为零,在高温的晶型与δFe的大致相同,而且其原子半径和铁原子半径又相差很小,所以与铁能无限互溶,形成置换式溶体,和铁的电子谱相近似。又由于Co和Ni的质量分数、还原电势相近,因此,考虑Co的收得率时,按Ni的收得率考虑。从表2看,元素Co成品收得率约为95%。

制定了详细的含Co废钢回收及使用的管理办法,以保证最大限度降低含Co废钢对其他废钢的污染,同时也可充分再利用贵重合金,降低成本、增加效益。

3.2.6 终脱氧的控制

元素B与O亲和力很强,易生成非金属夹杂物,考虑到要严格限制Ti、Al含量,因此,需采用综合脱氧手段。在适当时机加入合适的强脱氧剂脱氧,达到既控制Al、Ti在较低值,又保证钢液充分脱氧的目的。

成品O≤35×10-6说明钢液脱氧非常好,采用上述措施是有效可行的。

3.2.7 浇注的控制

(1)浇钢前将包底清理干净,以防不洁物落入型腔。

(2)使用滑板吹氩,进行体外引流方式浇注,以避免砸砂落入型腔而污染钢液。

(3)控制出钢吊包到浇注时间以及滑板吹氩时间,从而控制浇注温度。

4 结语

通过优选原辅材料,可以将As、Sn、Sb、Cu等残余有害元素含量控制在极低的范围。同时采用电炉粗炼、钢包炉高真空精炼、滑板吹氩等工艺措施,能够保证钢液充分脱磷、脱硫、脱氧,去除钢中夹杂物,避免外来夹杂物,保证钢液的纯净度。

合理的工艺流程和有效的冶炼措施解决了ZG13Cr9Mo2Co1NiVNbNB的冶炼难点,尤其是实现了将要求范围较窄的易氧化元素B、气体元素N控制在标准范围内的目标。

[1] 黄希祜.钢铁冶金原理.北京:冶金工业出版社,1980.

编辑 肖红原

Research on Smelting Technique for Large Castings of 620℃ Ultra Supercritical Refractory Steel Containing B Element

Deng Qing,W ang Tao,Qiu Bin,Li Lianlong,Li Hongbo,He Yajun,Luo Yuli

This paper expatiates on the smelting technique for the620℃ ultratemperature ultra supercritical refractory steel of ZG13Cr9Mo2Co1NiVNbNB.Bymeans of establishing feasible and effective technologymeasures,complicated chemical compositions can be precisely controlled within the specified range,relevantmelting data ofelements Co&B&N etc has beenmastered,and successfully instructour company's smelting production for the620℃ultratemperature ultra supercritical large casting.

Ultra supercritical;steel containing element B;smelting

TG156.3

B

2013—09—26