氮化钢38CrM oAl的冶炼工艺

田 丰 祁一星

(中信重工机械股份有限公司,河南471000)

氮化钢38CrM oAl的冶炼工艺

田 丰 祁一星

(中信重工机械股份有限公司,河南471000)

研究了采用电弧炉冶炼→LF炉精炼→VD真空脱气→静吹→氩气保护模铸生产38CrMoAl钢的工艺实践。通过摸索各工序铝和硅含量的变化规律,确定了电弧炉出钢铝含量的控制范围,制定了相应的工艺控制措施,使产品成分得到了有效控制,成功生产出38CrMoAl钢,各项性能均满足技术要求。

渗氮钢38CrMoAl;冶炼工艺;铝含量;硅含量

38CrMoAl钢系高级氮化钢,该钢具有很好的力学性能,经氮化处理后具有较高的表面硬度和抗疲劳强度、较好的耐磨性、良好的耐热性及耐腐蚀性能,被广泛用来制造承受冲击负荷和在往复磨损条件下工作的机械零件。该钢种铝含量极高,冶炼生产中容易产生高熔点的Al2O3夹杂,造成连铸生产结水口。采用模铸生产不存在结水口、非计划停浇等问题,但由于冶炼过程中铝极易氧化、且容易出现回硅现象,因此对电弧炉出钢碳、铝含量的控制及各工序铝、硅变化规律的研究十分必要。

1 设备情况及工艺流程

1.1 主要生产设备

中信重工铸锻厂现有EBT超高功率电弧炉、LF精炼炉、VD真空设备和模铸设备。

1.2 生产工艺流程

设计工艺流程为:EBT电弧炉初炼→LF炉精炼→VD真空脱气→静吹→氩气保护模铸。该工艺流程精炼还原时间长,经过真空处理,可以确保钢中气体、夹杂物含量保持在较低水平。

2 冶炼难点分析

化学成分的精确控制是冶炼精品钢38CrMoAl的难点。表1所示为38CrMoAl钢的化学成分,可见38CrMoAl钢的含Al量高达0.7%~1.1%,超出了常规的脱氧和细化晶粒概念。尤其是在冶炼过程中,各元素在渣-钢界面相互反应。熔渣中的SiO2极易被还原,钢中Al易氧化,硅、铝成分波动较大。

表1 38CrM oAl钢化学成分(质量分数%)Table 1 Chem ical com position of 38CrM oAl Steel (m ass fraction,%)

38CrMoAl钢生产过程中呈现增硅掉铝的趋势。钢水增硅主要发生在两个环节:脱氧合金化过程和LF炉精炼过程。LF炉精炼过程中钢水温度一般为1 580~l 630℃,钢中的Si、Al元素之间存在着下列反应,反应式及其在1 600℃时的吉布斯自由能如下:

得到铝-硅之间的反应式:

式(3)在1 600℃时的 ΔG =-22 317.33 cal·mol-1<0,说明此反应正向进行,向增硅的趋势发展。另一方面LF精炼过程中由于吹氩搅拌的作用,增加了钢渣反应界面积,为反应提供良好的动力学条件,加快了界面反应的速率,使反应更易向增硅方向进行。

该钢种化学成分中铝高、硅低,使硅的还原在此钢种生产中变得十分敏感。为了减少钢水增硅,需要降低渣中SiO2的质量百分比,即降低其活度,控制好渣中氧势,尽量减少因渣中SiO2被还原而引起的钢水增硅。

3 工序操作要点分析

通过对冶炼难点的分析、总结,生产中从原料的准备、冶炼到浇注,整个工序需要注意以下几点。

3.1 EBT电弧炉冶炼

(1)挑选优质废钢、料头,并按工艺要求配入生铁,保证熔清C含量≥0.70%,控制电弧炉碳氧枪吹氧强度,避免钢液产生过度氧化进而在二次精炼过程产生大量的内生夹杂物,控制好终点目标元素含量,终点C≥0.20%。

(2)出钢过程Al按1.70%加入,出钢前包内加入1/3~2/3铝块,剩余铝块随钢流加入,出钢结束前铝块必须加完。电弧炉出钢一次将Al含量配到上限,可以使生成的Al2O3在整个精炼过程以及随后的软搅拌过程中有充分的上浮时间,对钢液的净化、Al2O3的降低有很好的效果。如果没有一次配足Al,在随后调配Al含量的过程中,会遇到增铝困难的问题。使用精炼位喂丝机可以对Al成分进行微调,而使用精炼位喂丝机大量调整Al成分则效果不好。

(3)出钢采用留钢留渣操作,严禁氧化渣进入精炼包,为LF精炼工序提供良好的条件。出钢过程严禁向钢液中加入含硅的合金和脱氧材料,避免增硅。

3.2 LF精炼炉冶炼

(1)精炼过程如果使用含硅材料,当与钢水接触时,容易导致钢水增硅。为此,LF工序脱氧及合金化过程要尽量避免加含硅的脱氧材料。

(2)增加石灰用量并保证熔渣碱度及良好的流动性从而降低SiO2的活度。

(3)精炼过程避免氩气大搅拌而导致卷渣或钢液裸露,减少铝烧损和回硅。

(4)精炼终点,如Al含量不足,应在炉后喂入铝线,按上线进行调整,调整结束后进行VD处理。

(5)VD真空处理结束后,静吹时间大于15 min,有效保证钢中夹杂物上浮。

3.3 钢锭浇注

(1)采取氩气保护浇注,避免钢水浇注过程氧化而导致钢中Al含量降低。

(2)精炼包必须清理干净,包衬无残钢、无粘渣,防止钢包内有残余SiO2在精炼过程中被还原,导致钢水增硅。

4 应用效果

4.1 铝的成分控制

表2所示为38CrMoAl钢的生产统计结果。可以看出冶炼炉次成品Al含量均在标准范围之内,Al收得率较为稳定,保持在53%左右。

表2 电炉出钢加铝量及铝收得率生产统计Table 2 W eight of the Al added when tapping and the production statistic of A l yield

图1 出钢至浇注过程钢液中Al含量变化Figure 1 Al content that varies from tapping to casting process

图1所示为出钢至浇注过程钢液中Al含量变化情况。可以看出:出钢至精炼过程Al含量降幅较大,占冶炼过程降幅的25%左右;精炼过程前60 min钢中Al含量降幅较大,60 min后Al含量基本稳定,精炼过程Al含量降幅占冶炼过程降幅的10%左右;VD真空处理过程Al含量降幅占冶炼过程降幅的13%左右。Al损耗的主要原因是:首先在真空下Al有较高的蒸汽压力,易蒸发,当氩气流量大时,蒸发速度相对增大;其次在VD处理过程中Al和O有进一步反应的可能。冶炼过程Al损耗在48%左右,Al成分目标值按中线0.90%控制,可以推算出初炼Al按1.70%加入,与设定工艺相符。

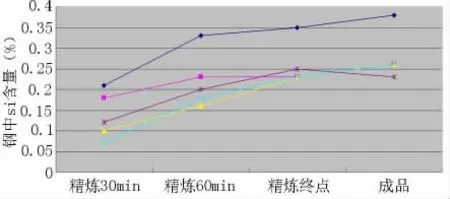

图2 出钢至精炼过程硅含量变化Figure 2 Si content that varies from tappingto refining process

4.2 硅的成分控制

图2所示为出钢至浇注过程钢液中硅含量变化情况。可以看出:在精炼过程前60 min,尽管未向钢中添加硅铁合金,但钢中的硅含量上升幅度较大;60min后钢中硅含量基本稳定,其中两炉钢Si含量未达到标准要求,精炼后期加入硅铁合金调整硅含量;真空处理过程Si含量略有变化。

5 结论

(1)通过对冶炼过程钢液中Al含量的跟踪分析,认为电弧炉出钢最佳铝加入量为1.70%,且成品Al含量均满足工艺要求。

(2)在高铝钢冶炼过程中,渣中SiO2易被还原至钢液中而导致钢水增硅,通过降低渣中SiO2质量百分比、控制LF脱氧及合金化过程中含硅脱氧材料的加入等操作,可以有效控制钢中的Si含量。

[1] 苏雄杰,王代洲,张元秀.电弧炉冶炼含铝钢的技术探讨[J].钢管,2005.

[2] 余国松.100tEBT电弧炉-LF-CC流程生产38CrMoAl钢的工艺实践[J].特殊钢,2008.

编辑 杜青泉

Smelting Process for 38CrMoAl Nitriding Steel

Tian Feng,Qi Yixing

The production practice of electric arc furnace→LF refining→VD vacuum degas→static blowing→argon shield die casting for the 38CrMoAl steel is researched.By studying the variation trend of Al&contents in each process,the control range of electric arc furnace tapping Al content is determined,and process controlmeasures are established respectively,as a result,the product elements are effectively controlled and each mechanical property of 38CrMoAl canmeet technical requirements.

nitrided steel of38CrMoAl;melting process;Aluminum content;Silicon content

TF111

A

2013—05—31

田丰,男,工程师,主要从事电弧炉冶炼工艺研究。